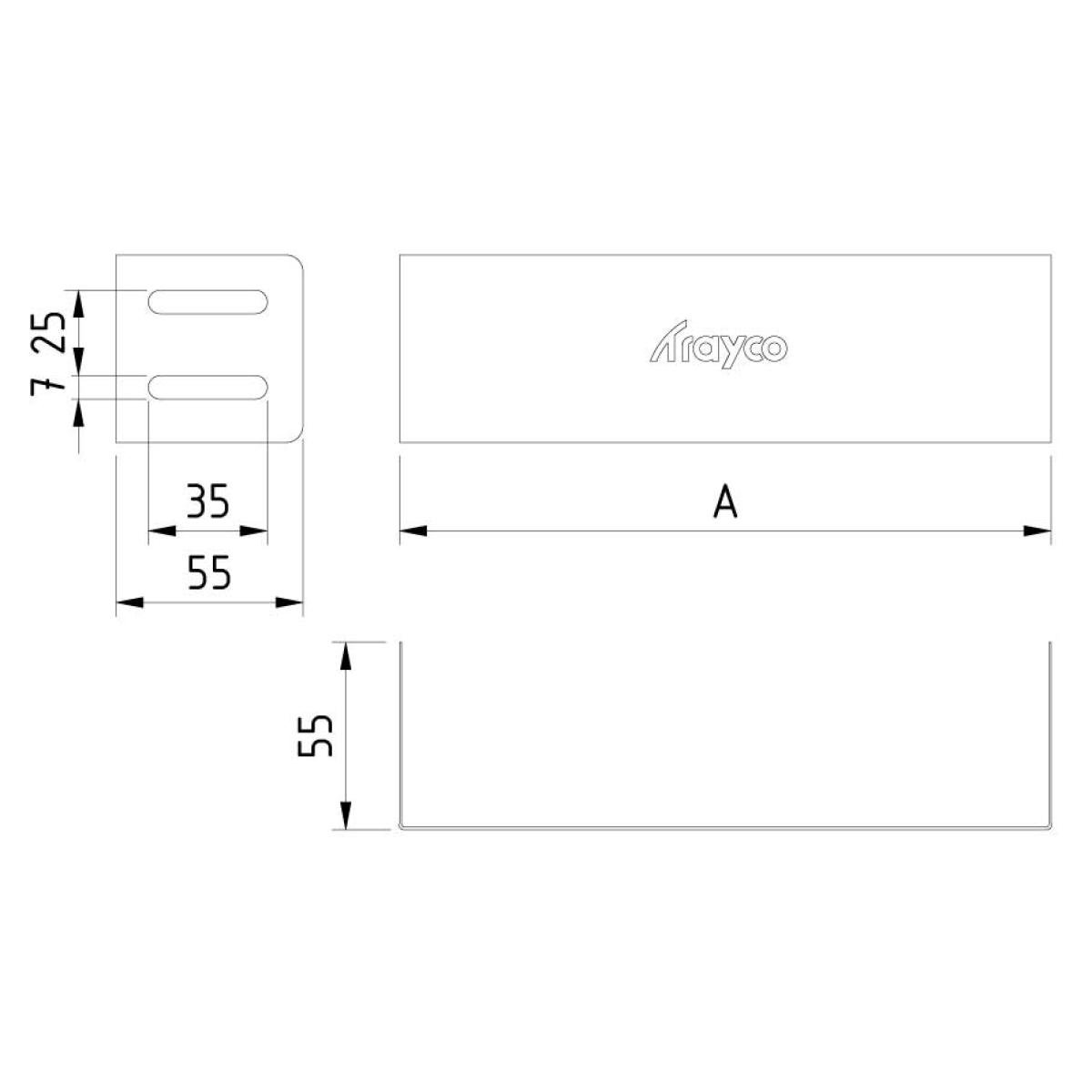

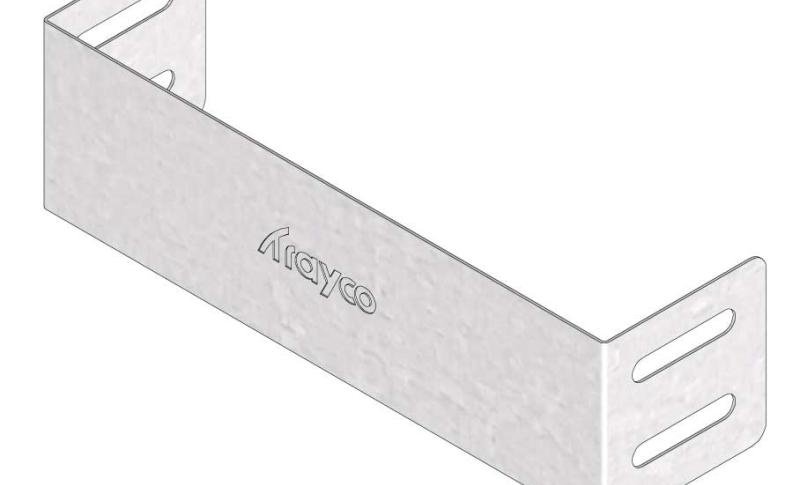

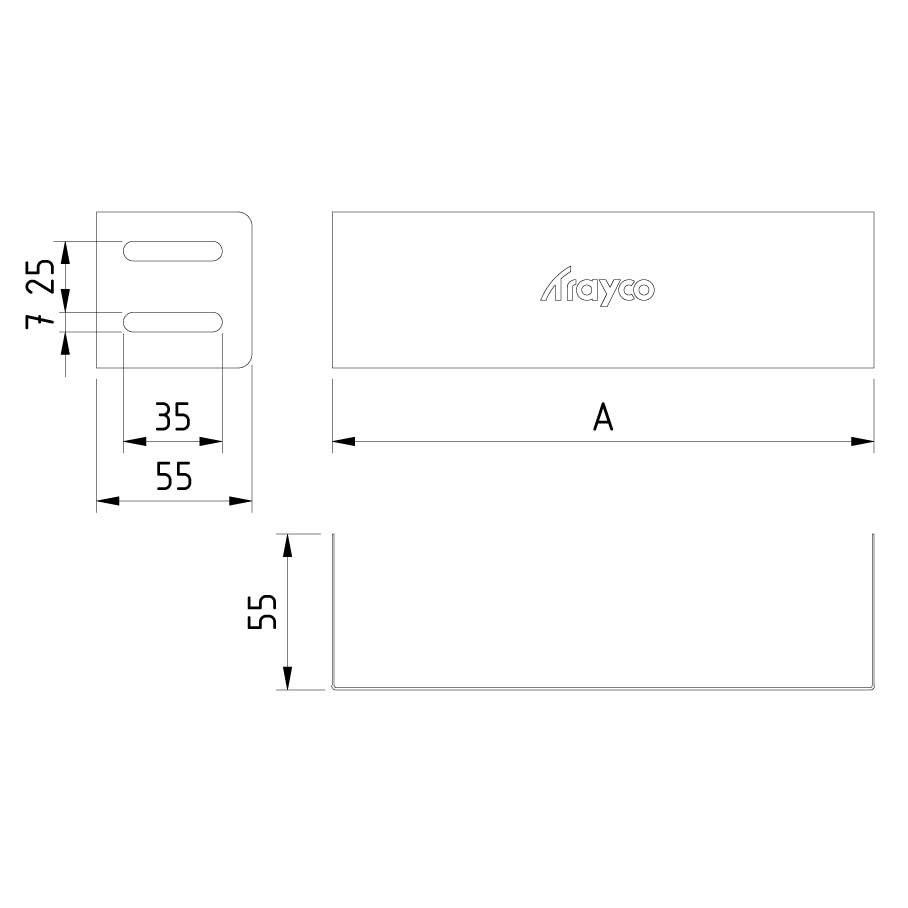

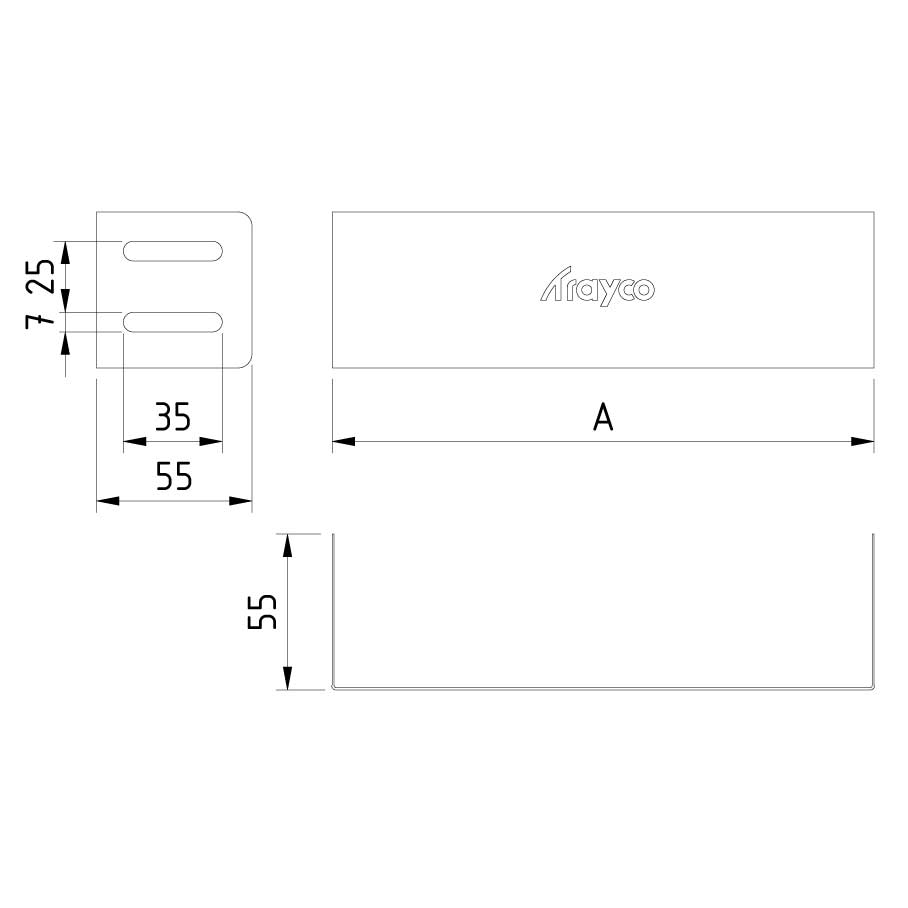

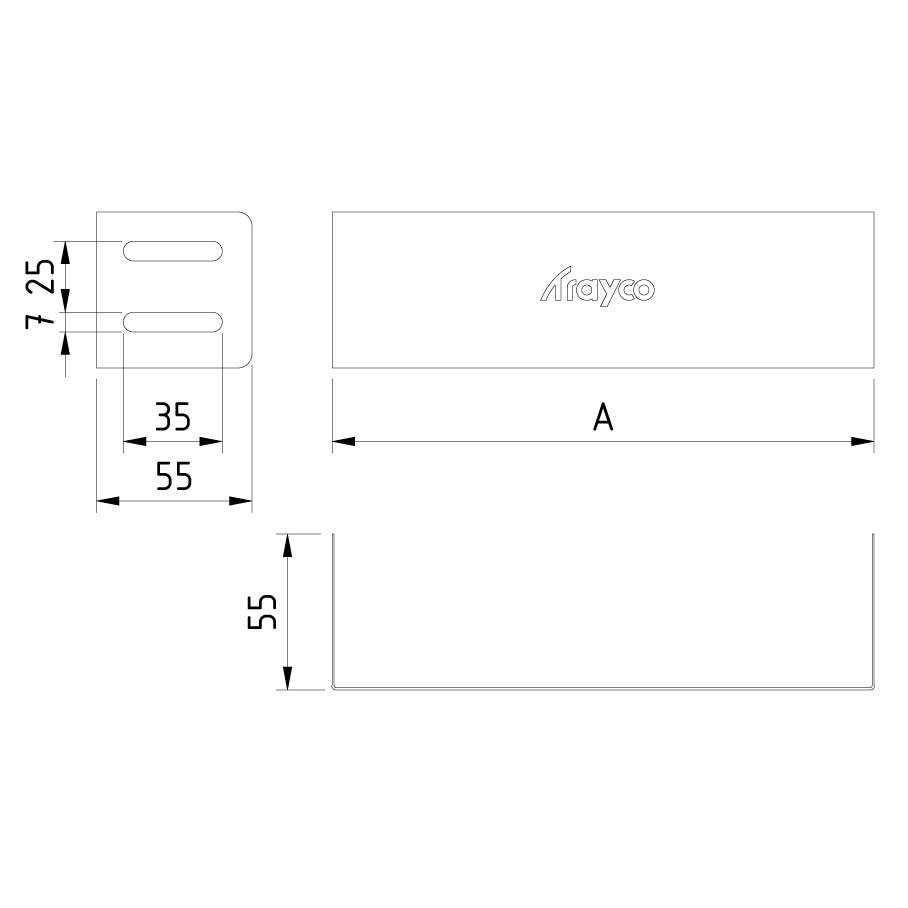

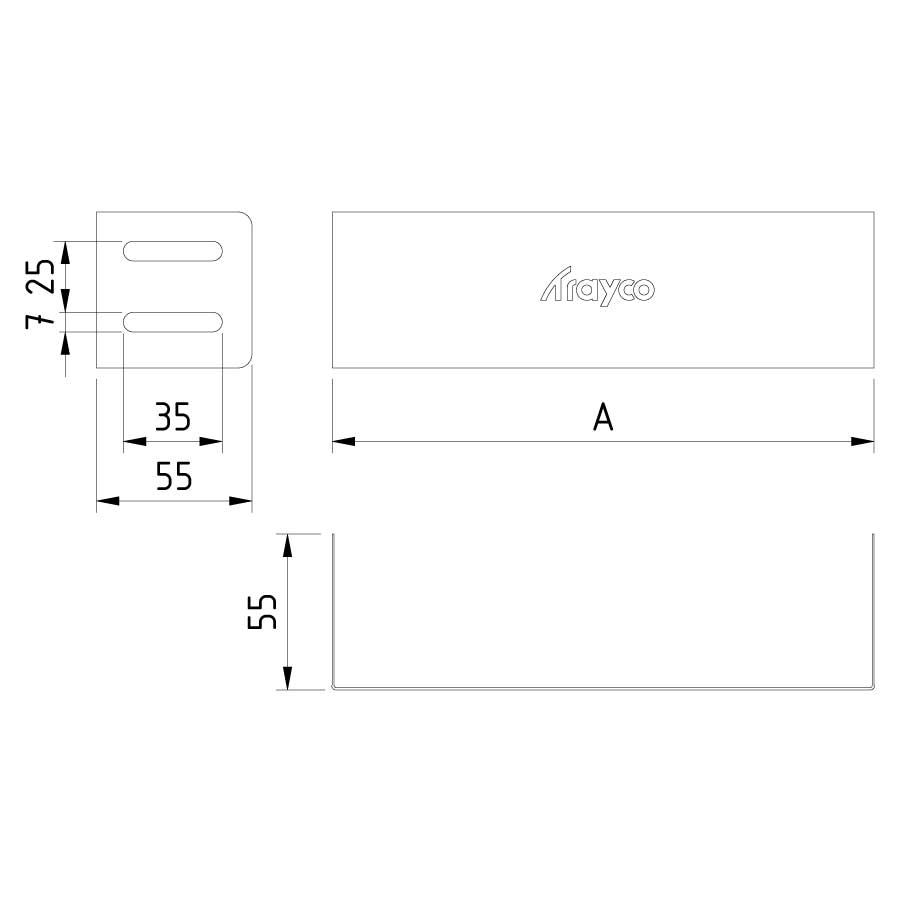

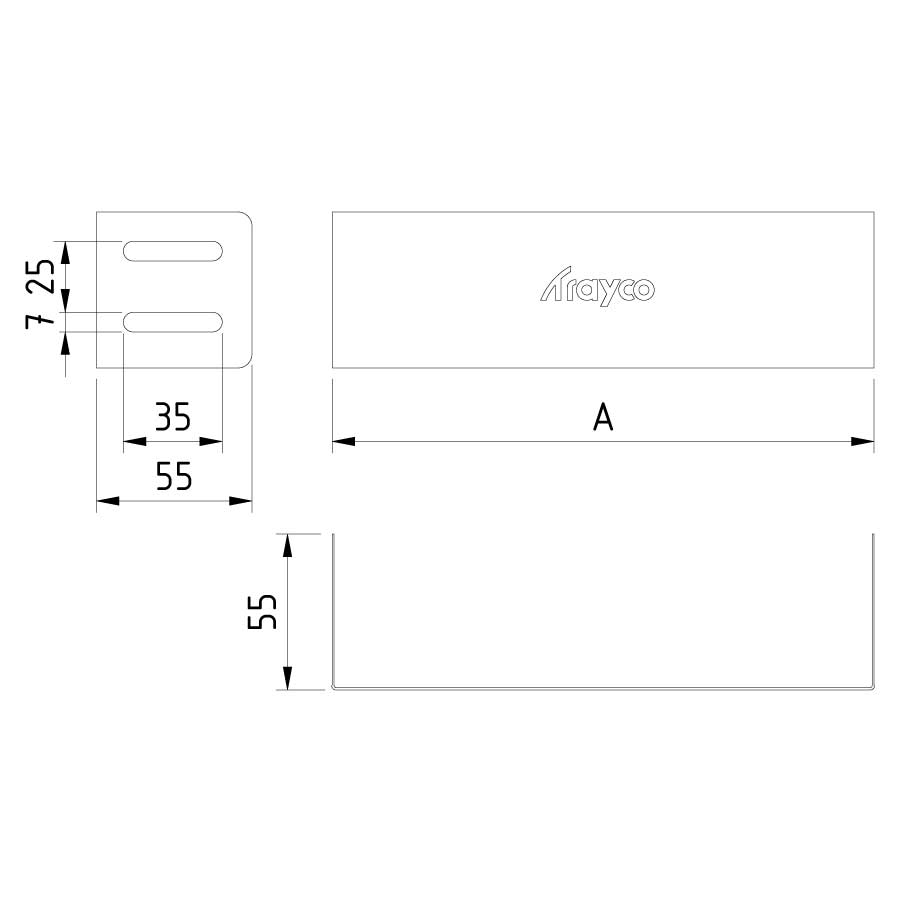

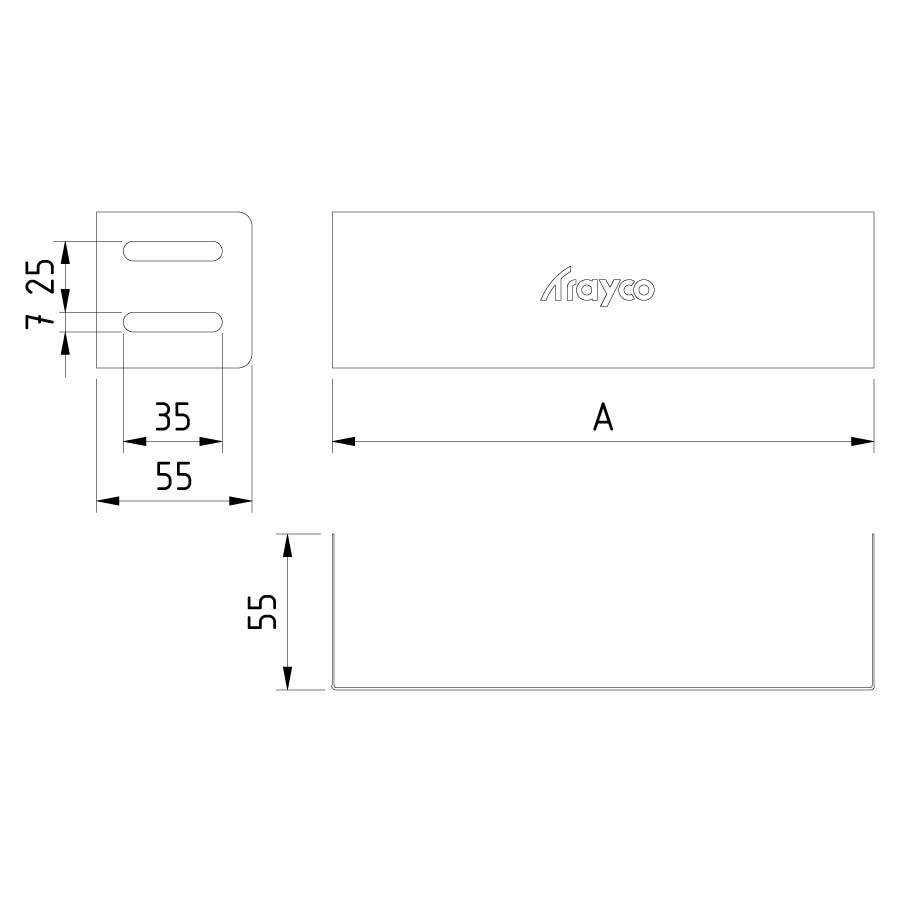

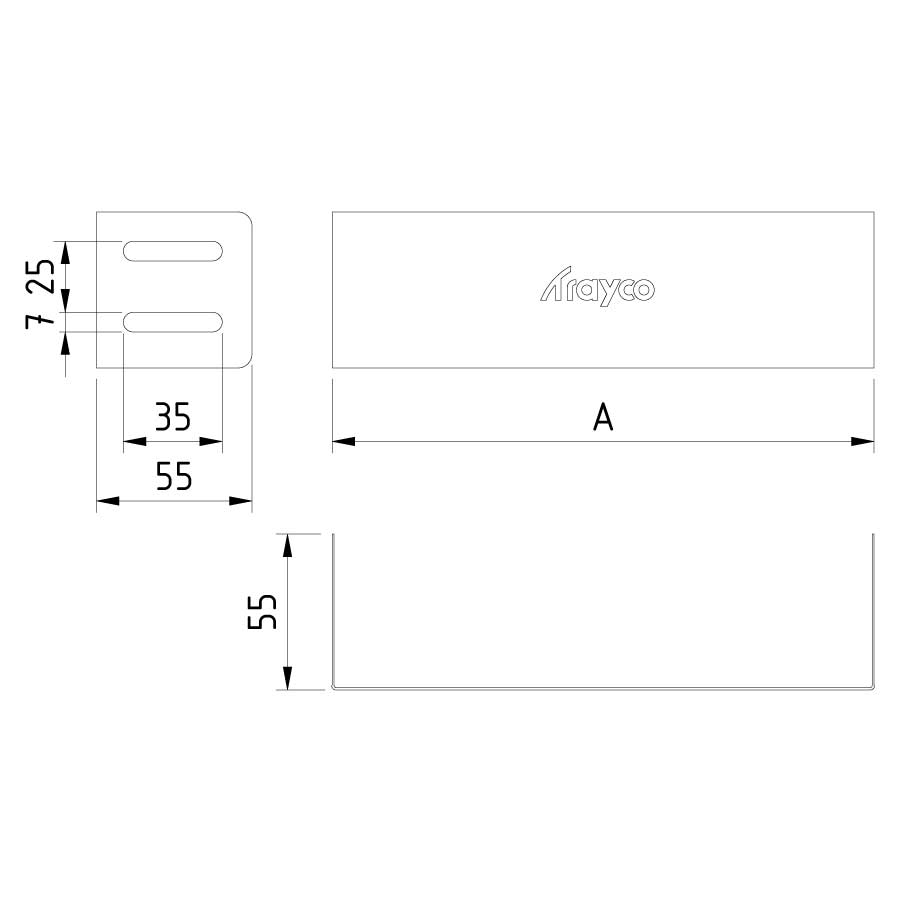

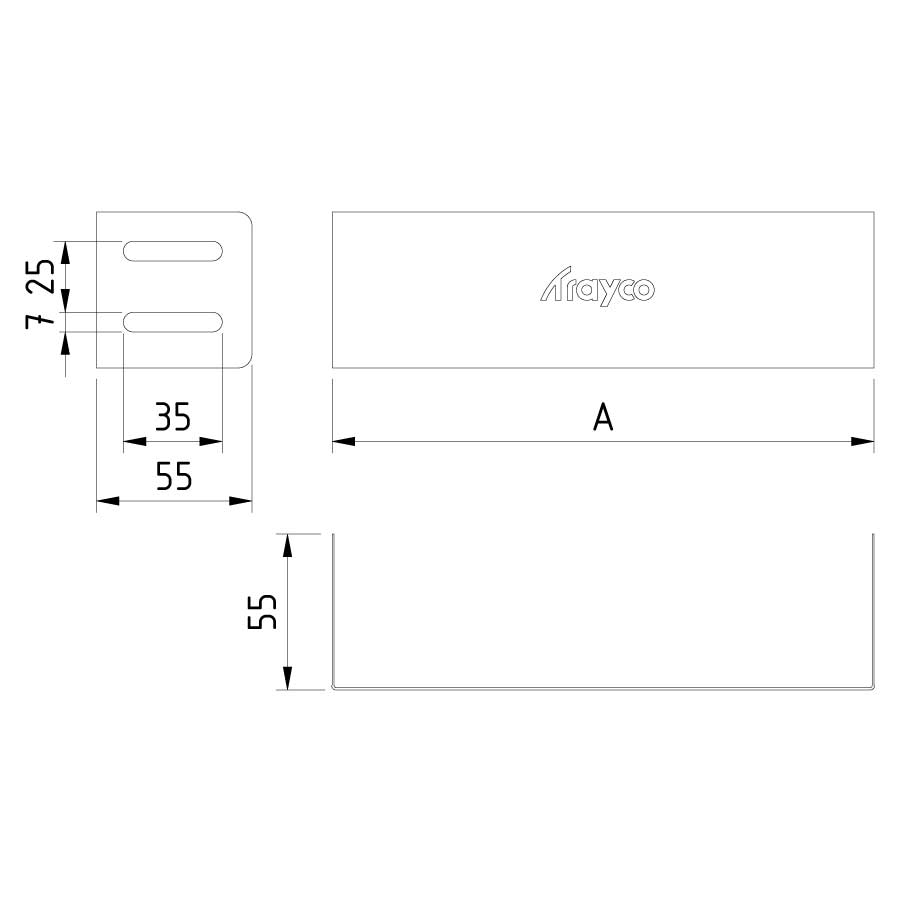

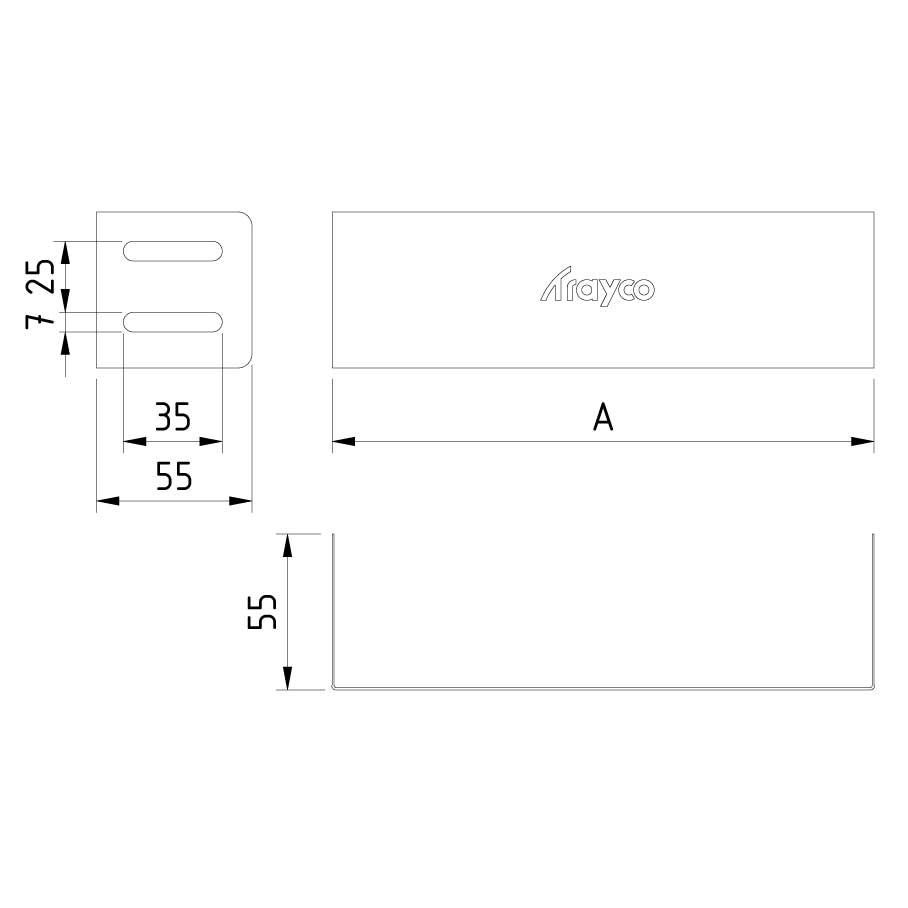

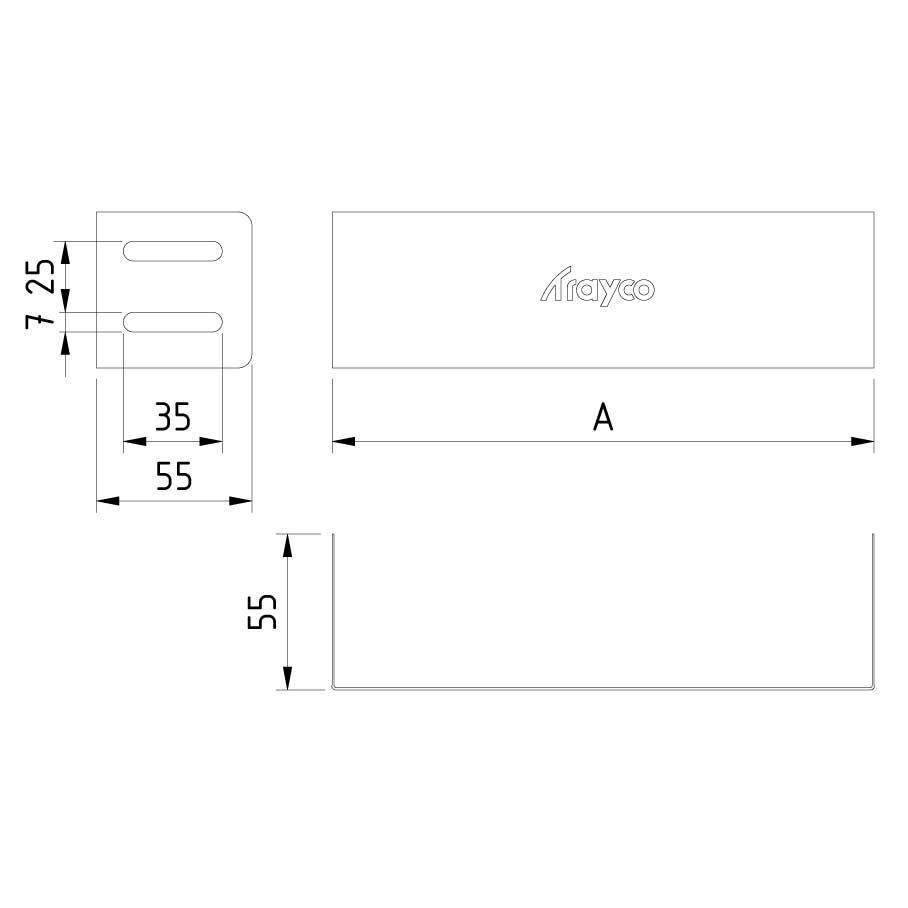

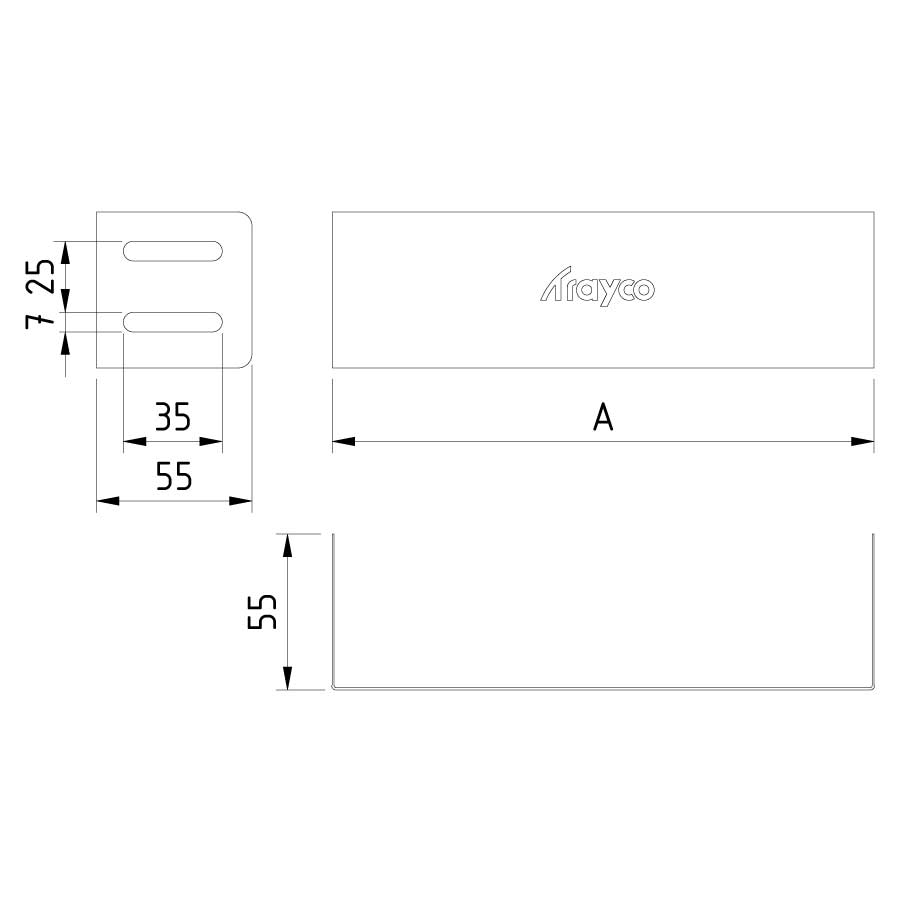

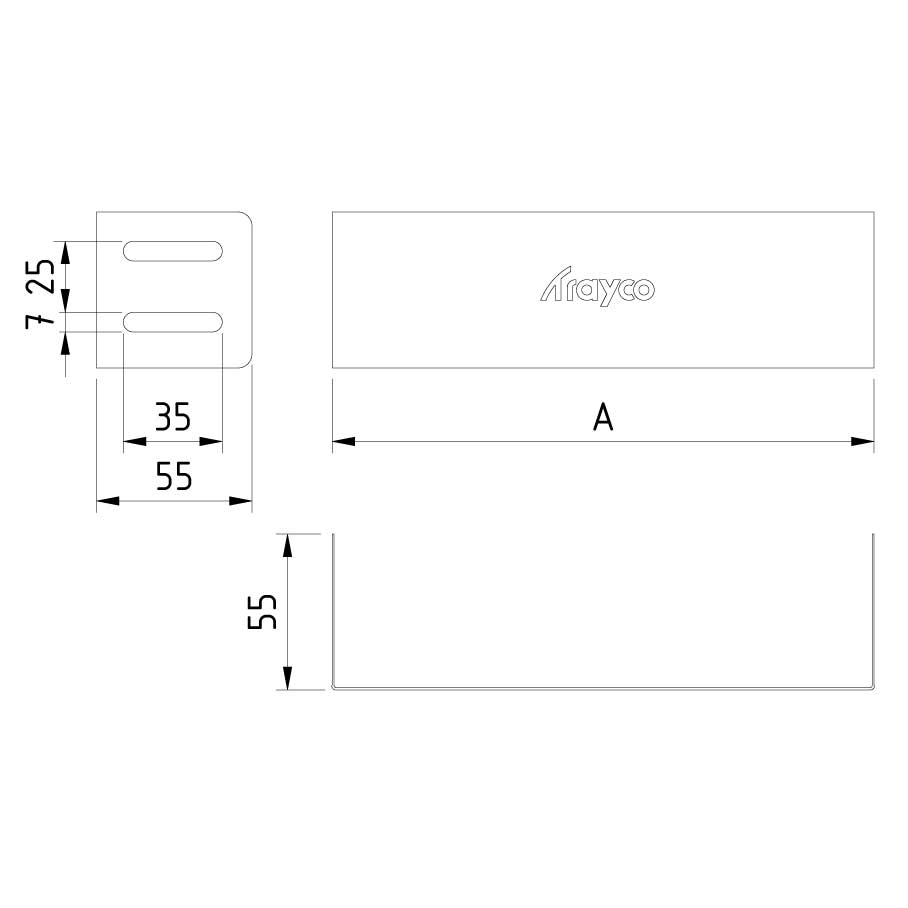

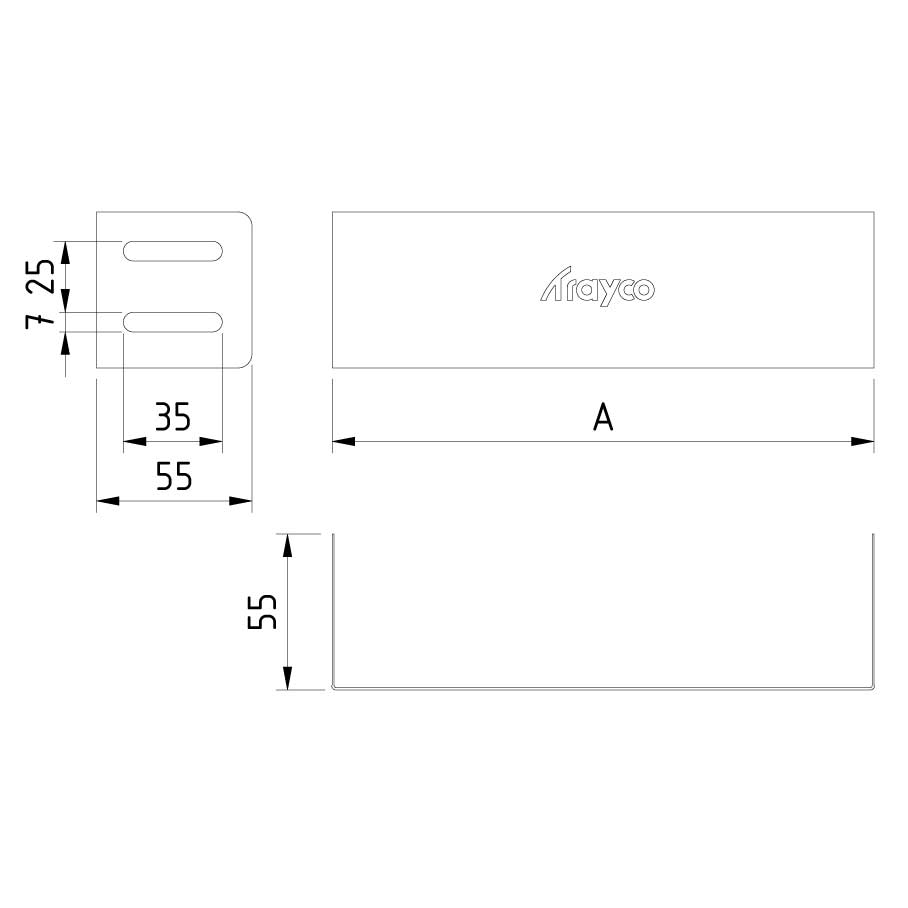

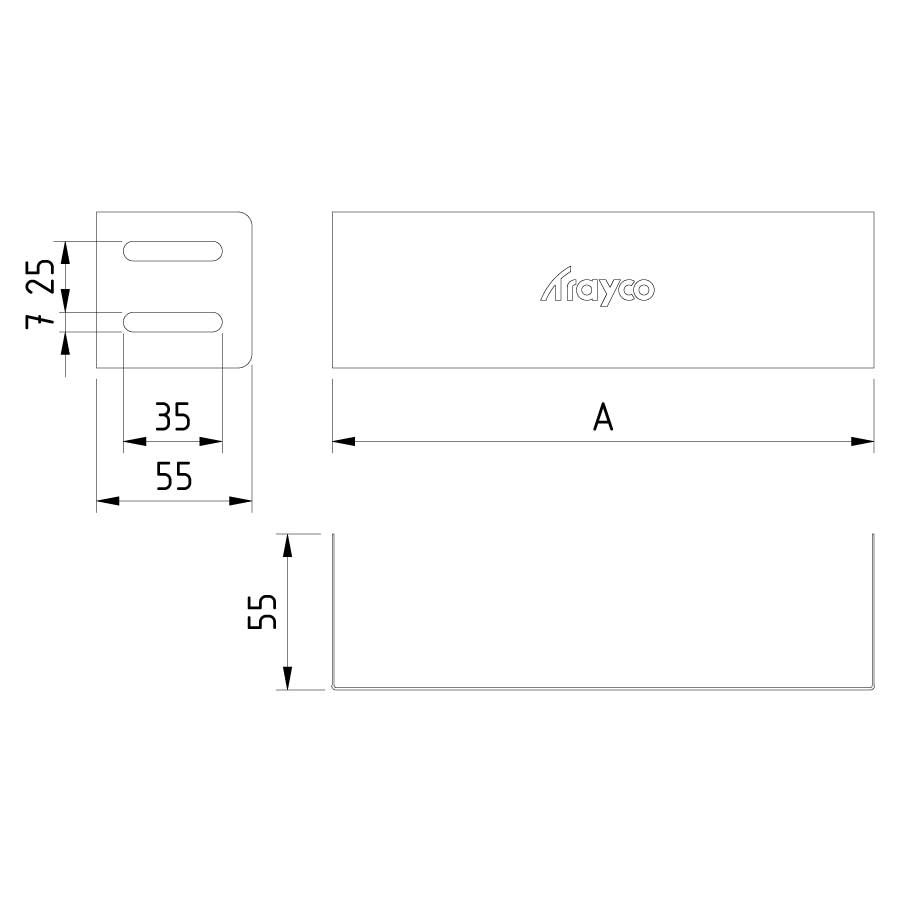

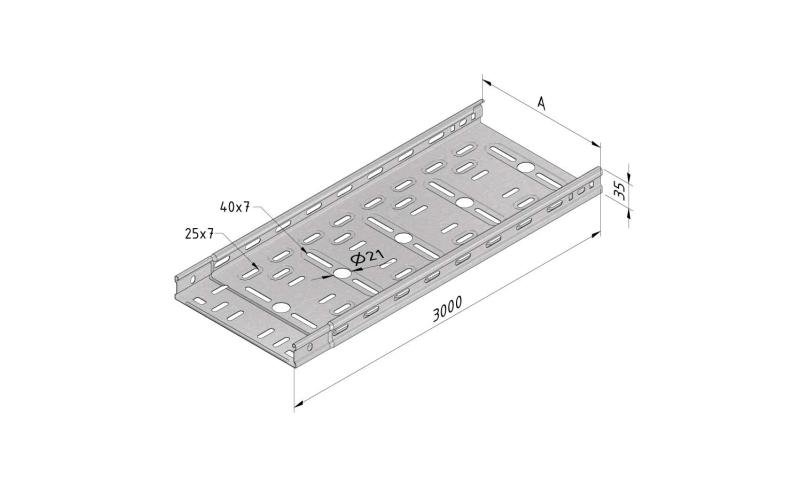

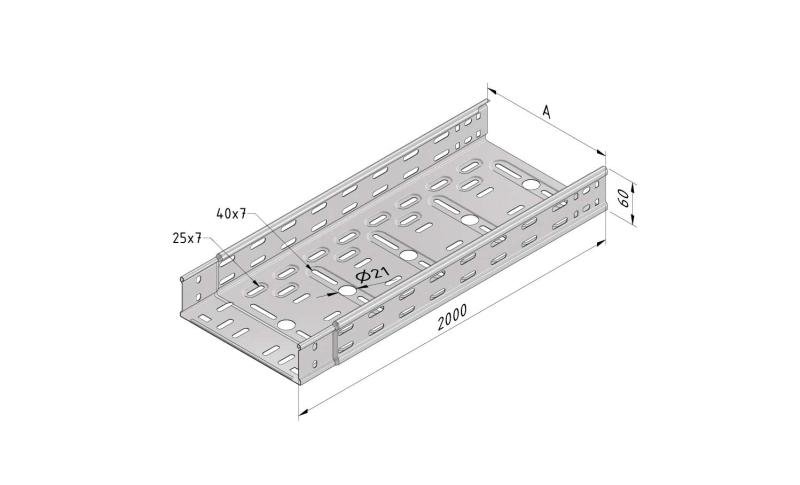

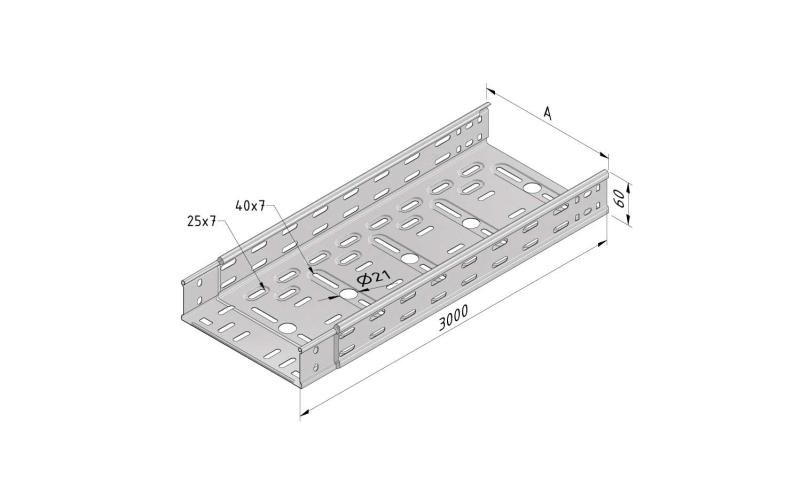

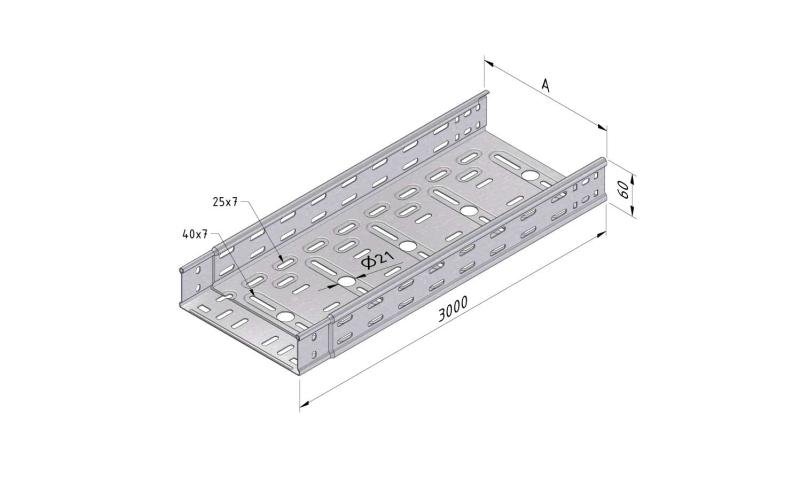

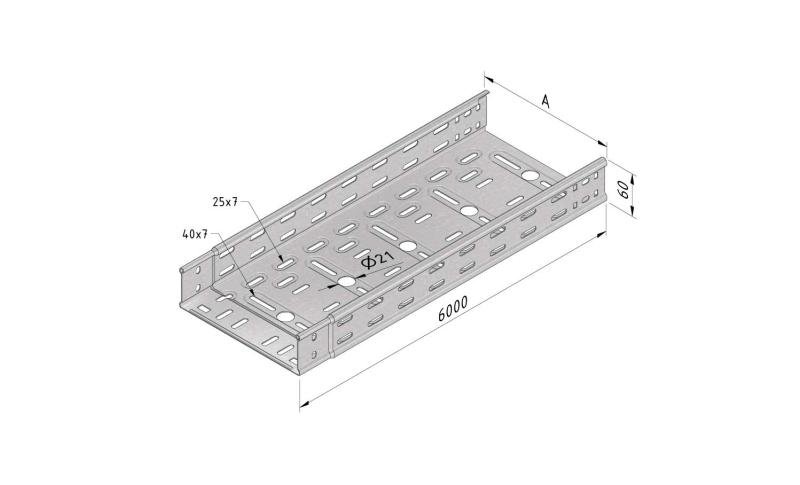

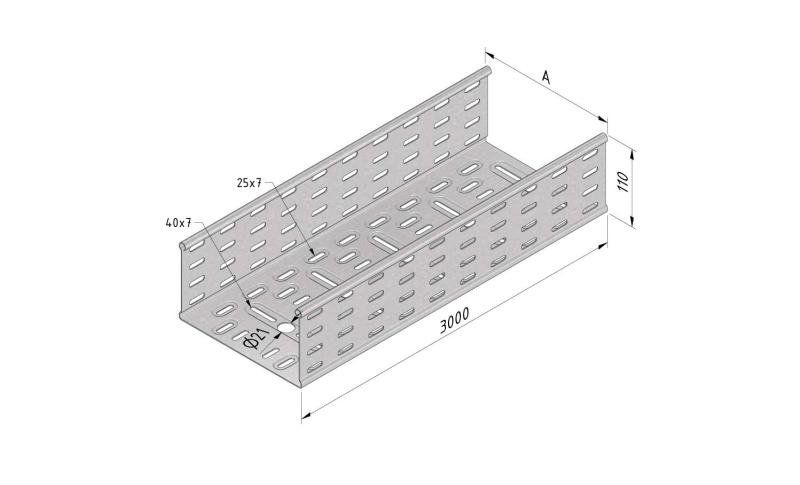

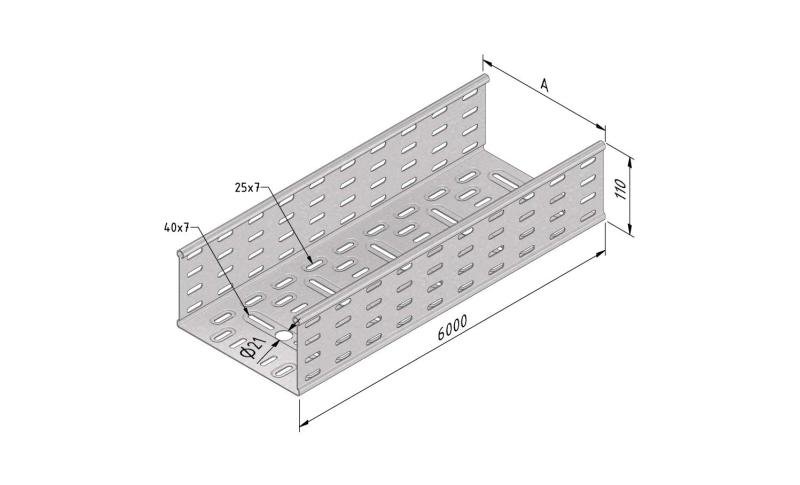

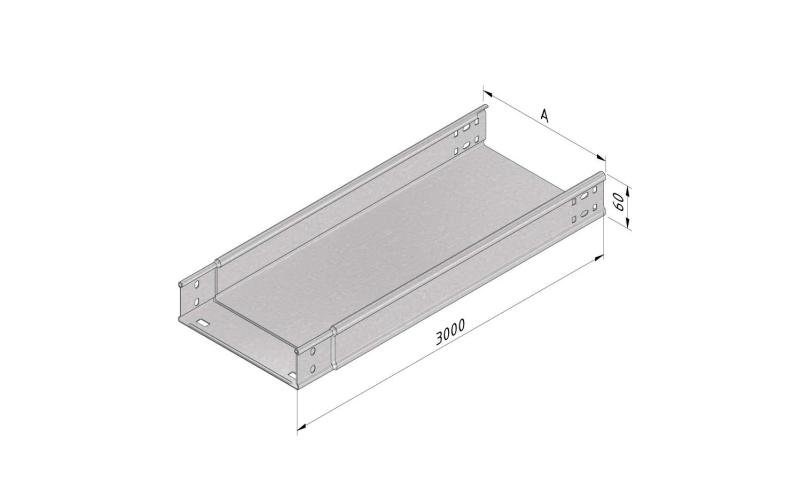

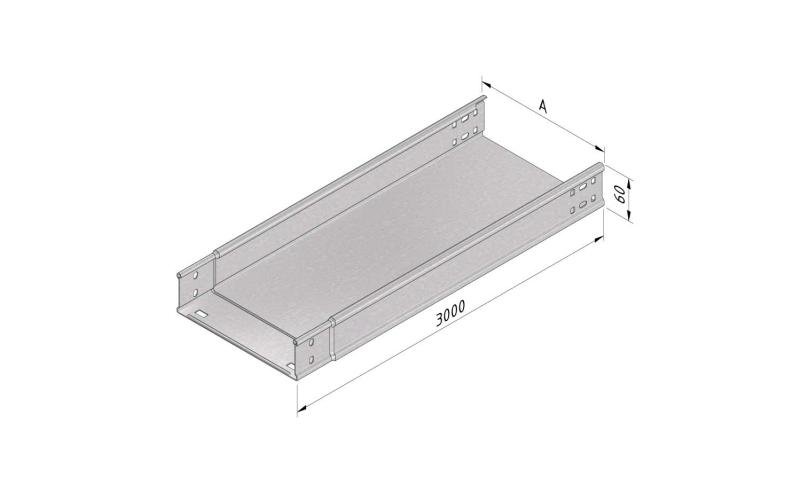

Kabelbaan eindstuk

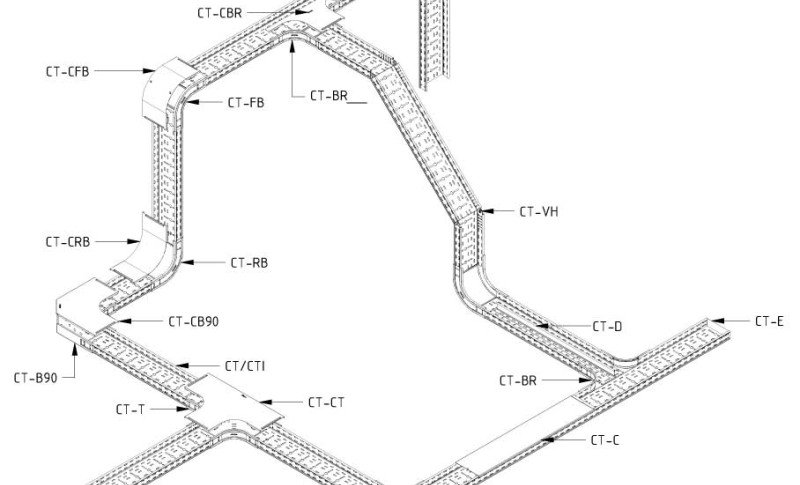

CT-E

Kabelbaan eindstuk

CT-E

Koppelen met BN06-10

Gelakte uitvoering op aanvraag verkrijgbaar. Het gevraagde RAL kleur wordt gedefinieerd bij uw bestelling.

| SKU | Artikelcode | Uitvoering | Maat A | Verpakking | |||

|---|---|---|---|---|---|---|---|

|

|

12136 |

CT35-E-050-PG |

PG

|

41

|

1

|

Standaard

|

|

|

|

12137 |

CT35-E-075-PG |

PG

|

66

|

1

|

Standaard

|

|

|

|

12138 |

CT35-E-100-PG |

PG

|

91

|

1

|

Standaard

|

|

|

|

12139 |

CT35-E-150-PG |

PG

|

141

|

1

|

Standaard

|

|

|

|

12140 |

CT35-E-200-PG |

PG

|

191

|

1

|

Standaard

|

|

|

|

12141 |

CT35-E-300-PG |

PG

|

291

|

1

|

Standaard

|

|

|

|

16340 |

CT35-E-400-PG |

PG

|

391

|

1

|

Standaard

|

|

|

|

12186 |

CT35-E-050-DG |

DG

|

41

|

1

|

|

|

|

|

12187 |

CT35-E-075-DG |

DG

|

66

|

1

|

|

|

|

|

12188 |

CT35-E-100-DG |

DG

|

91

|

1

|

|

|

|

|

12189 |

CT35-E-150-DG |

DG

|

141

|

1

|

|

|

|

|

12190 |

CT35-E-200-DG |

DG

|

191

|

1

|

|

|

|

|

12191 |

CT35-E-300-DG |

DG

|

291

|

1

|

|

|

|

|

16341 |

CT35-E-400-DG |

DG

|

391

|

1

|

|

|

|

|

12142 |

CT60-E-050-PG |

PG

|

41

|

1

|

Standaard

|

|

|

|

12143 |

CT60-E-075-PG |

PG

|

66

|

1

|

Standaard

|

|

|

|

10116 |

CT60-E-100-PG |

PG

|

91

|

1

|

Standaard

|

|

|

|

10117 |

CT60-E-150-PG |

PG

|

141

|

1

|

Standaard

|

|

|

|

10118 |

CT60-E-200-PG |

PG

|

191

|

1

|

Standaard

|

|

|

|

10119 |

CT60-E-300-PG |

PG

|

291

|

1

|

Standaard

|

|

|

|

10120 |

CT60-E-400-PG |

PG

|

391

|

1

|

Standaard

|

|

|

|

12144 |

CT60-E-500-PG |

PG

|

491

|

1

|

Standaard

|

|

|

|

12145 |

CT60-E-600-PG |

PG

|

591

|

1

|

Standaard

|

|

|

|

12192 |

CT60-E-050-DG |

DG

|

41

|

1

|

|

|

|

|

12193 |

CT60-E-075-DG |

DG

|

66

|

1

|

|

|

|

|

10439 |

CT60-E-100-DG |

DG

|

91

|

1

|

|

|

|

|

10440 |

CT60-E-150-DG |

DG

|

141

|

1

|

|

|

|

|

10441 |

CT60-E-200-DG |

DG

|

191

|

1

|

|

|

|

|

10442 |

CT60-E-300-DG |

DG

|

291

|

1

|

|

|

|

|

10443 |

CT60-E-400-DG |

DG

|

391

|

1

|

|

|

|

|

12194 |

CT60-E-500-DG |

DG

|

491

|

1

|

|

|

|

|

12195 |

CT60-E-600-DG |

DG

|

591

|

1

|

|

|

|

|

11957 |

CT110-E-150-PG |

PG

|

141

|

1

|

Standaard

|

|

|

|

11958 |

CT110-E-200-PG |

PG

|

191

|

1

|

Standaard

|

|

|

|

11959 |

CT110-E-300-PG |

PG

|

291

|

1

|

Standaard

|

|

|

|

11960 |

CT110-E-400-PG |

PG

|

391

|

1

|

Standaard

|

|

|

|

11961 |

CT110-E-500-PG |

PG

|

491

|

1

|

Standaard

|

|

|

|

12046 |

CT110-E-150-DG |

DG

|

141

|

1

|

|

|

|

|

12047 |

CT110-E-200-DG |

DG

|

191

|

1

|

|

|

|

|

12048 |

CT110-E-300-DG |

DG

|

291

|

1

|

|

|

|

|

12049 |

CT110-E-400-DG |

DG

|

391

|

1

|

|

|

|

|

12050 |

CT110-E-500-DG |

DG

|

491

|

1

|

|

|