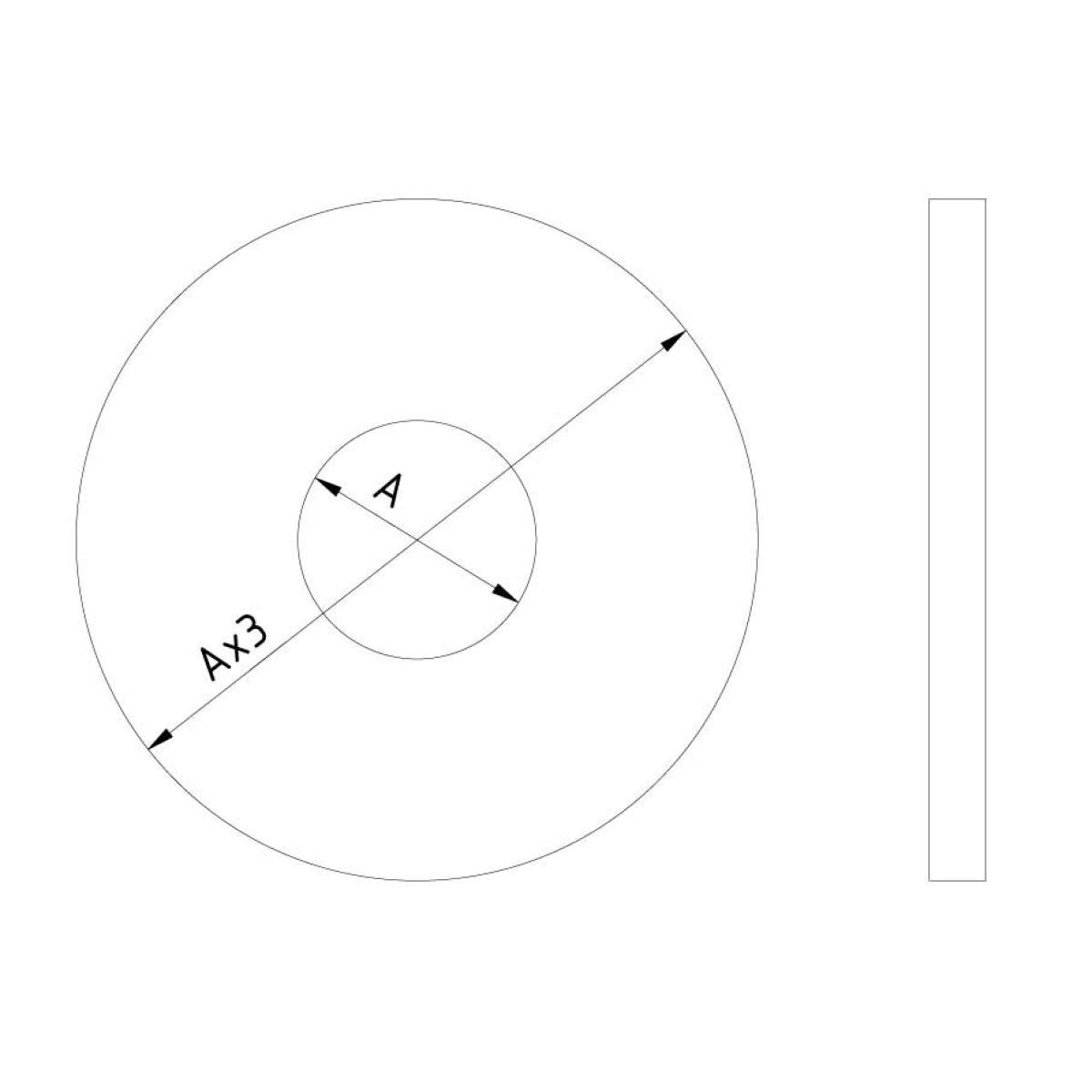

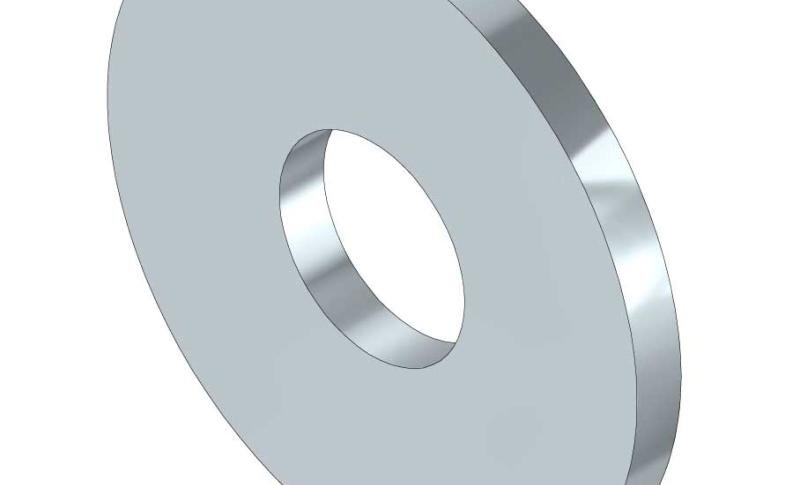

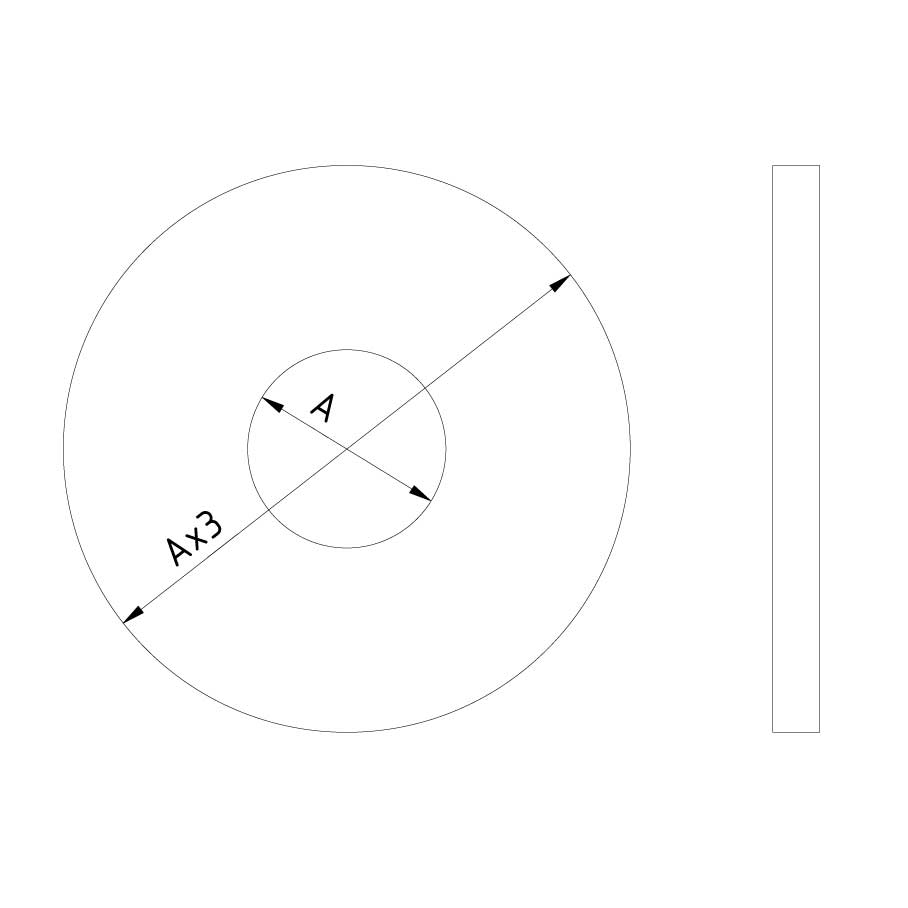

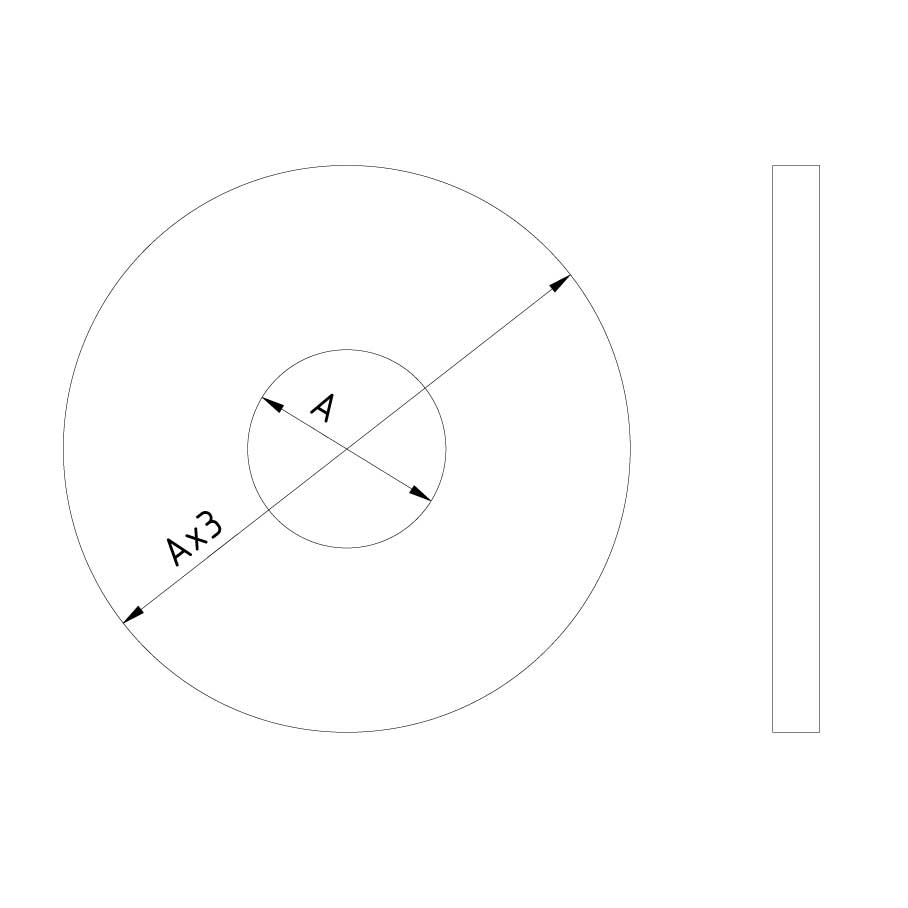

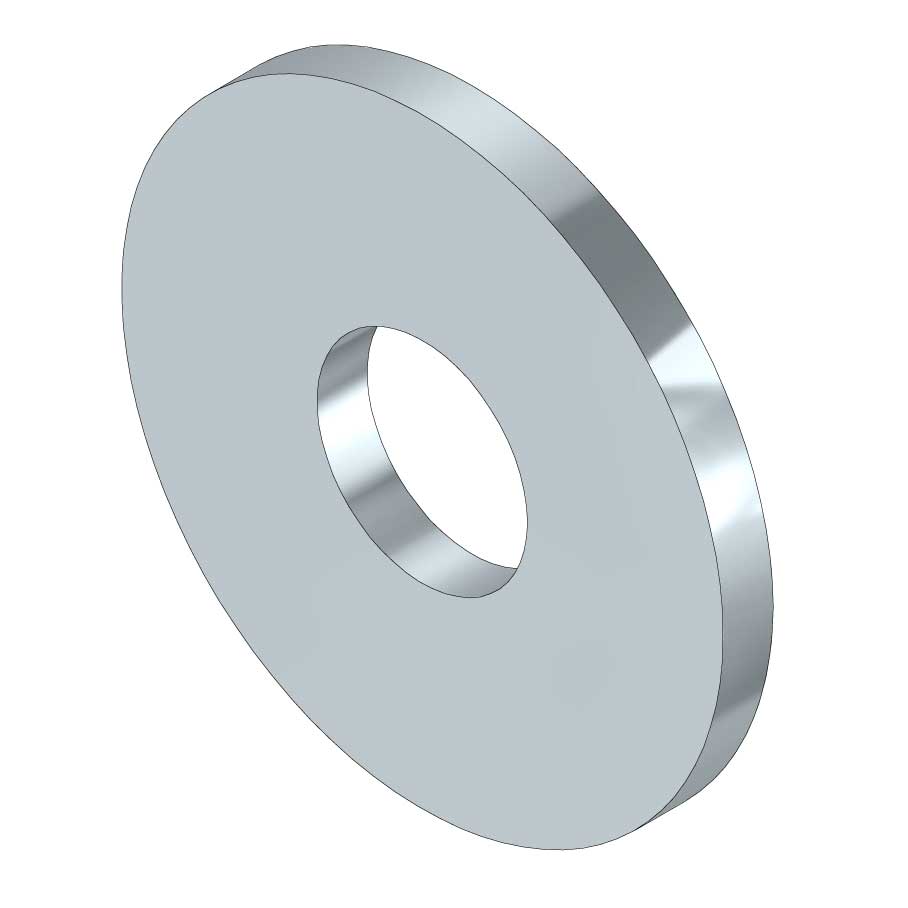

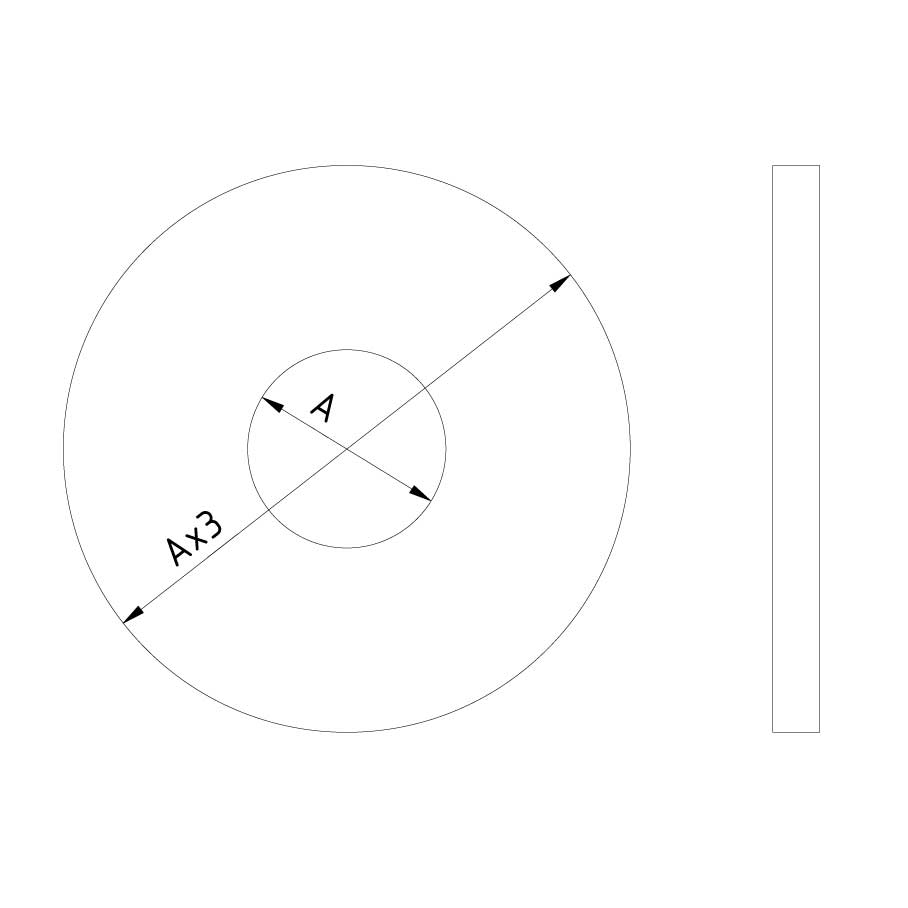

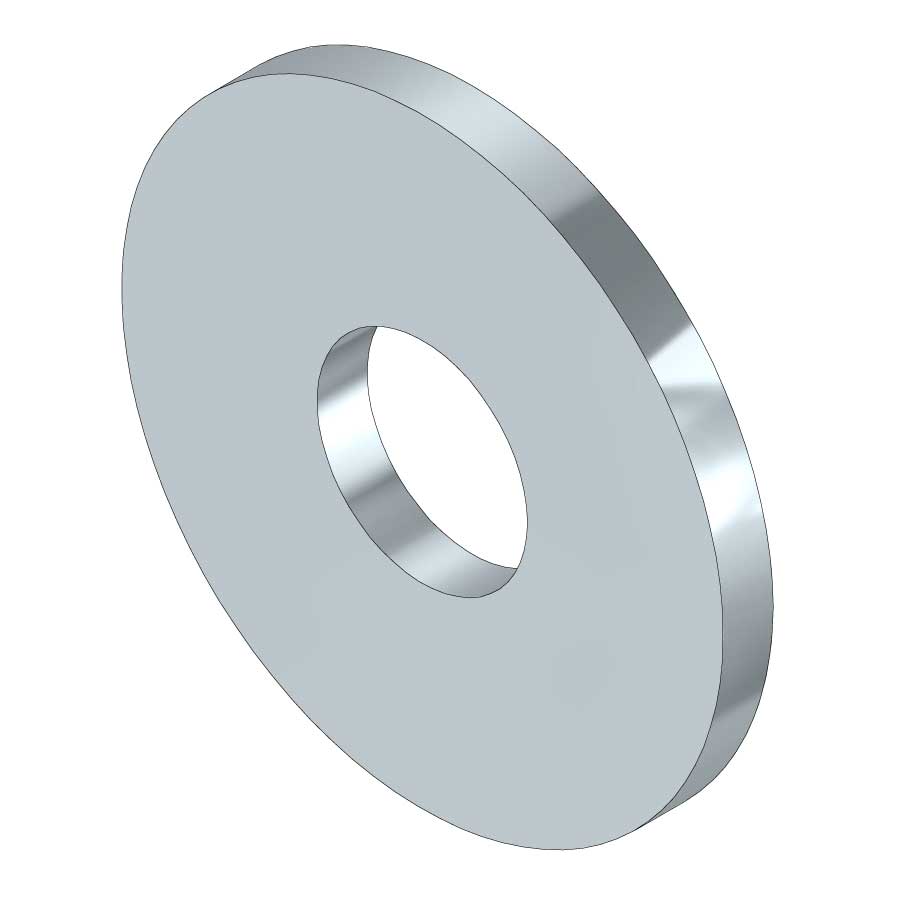

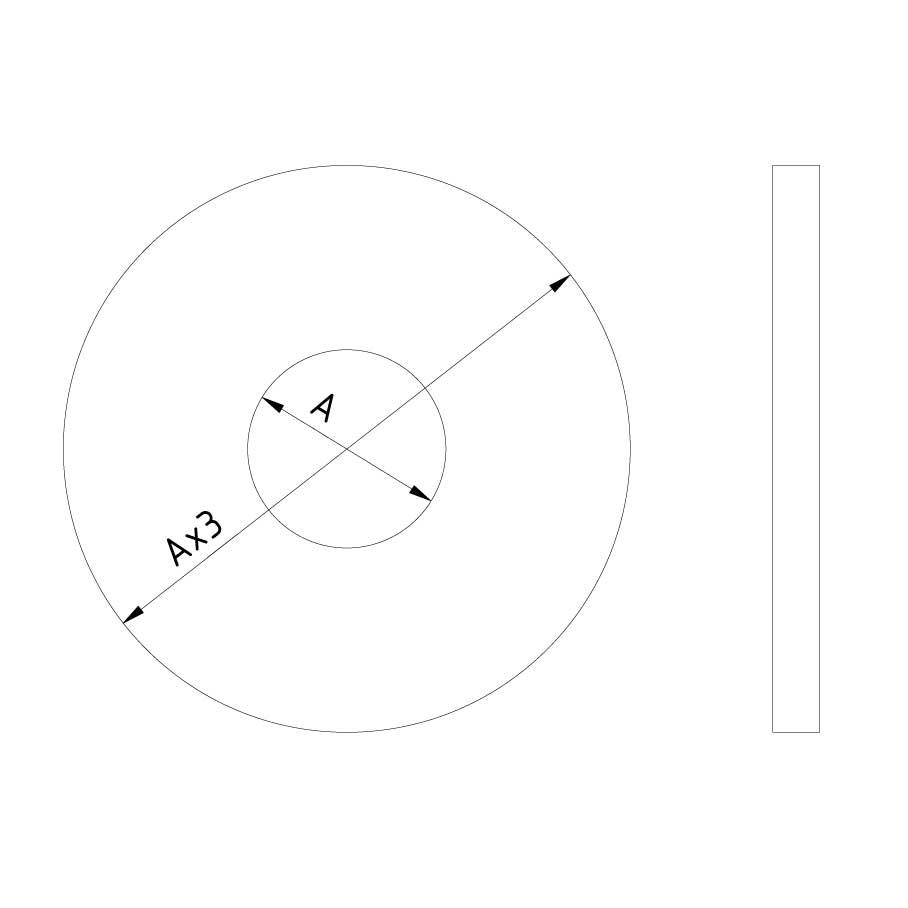

Rondelle DIN9021

W

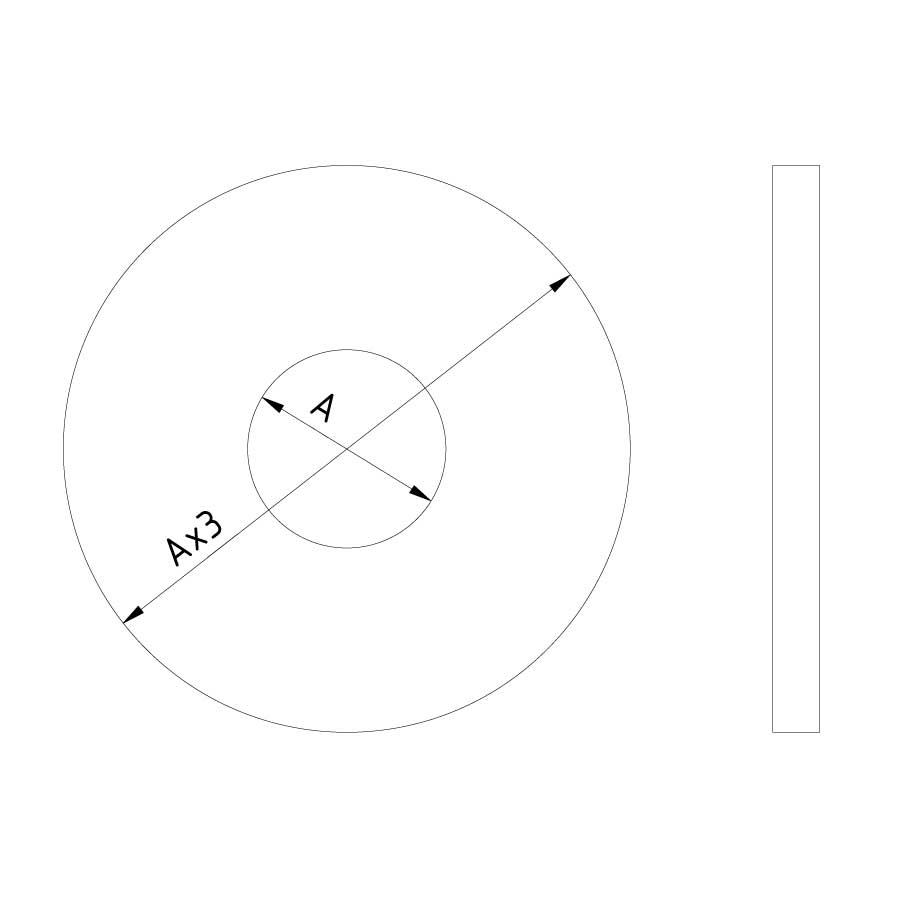

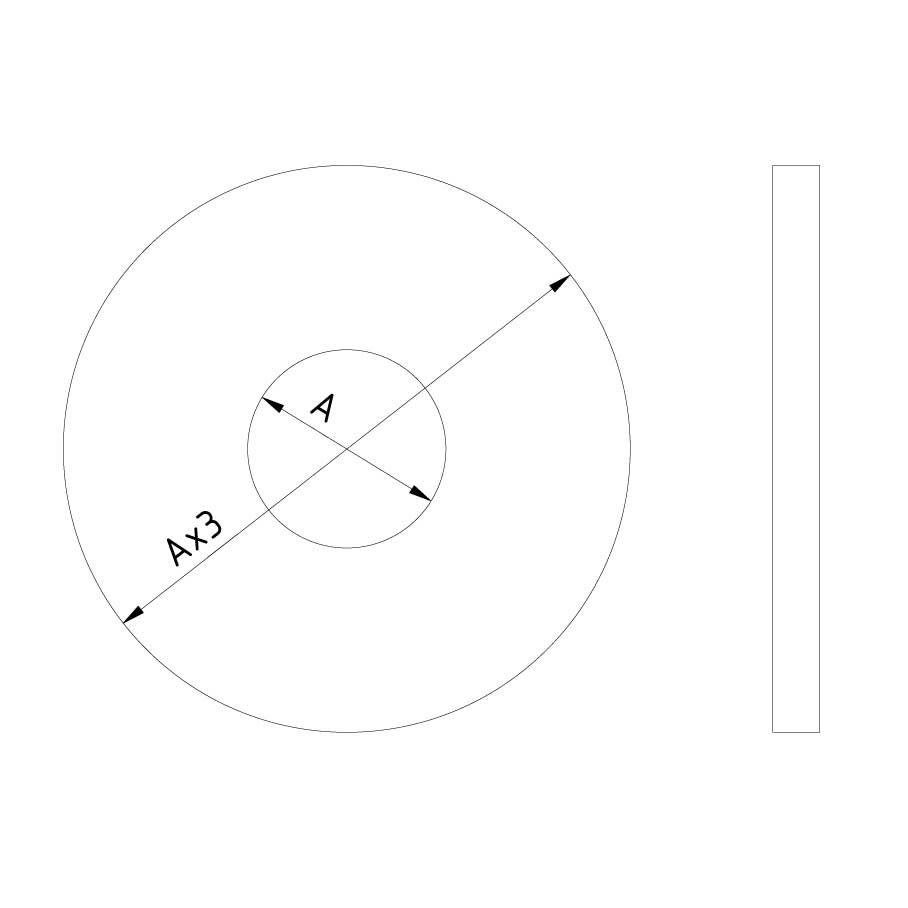

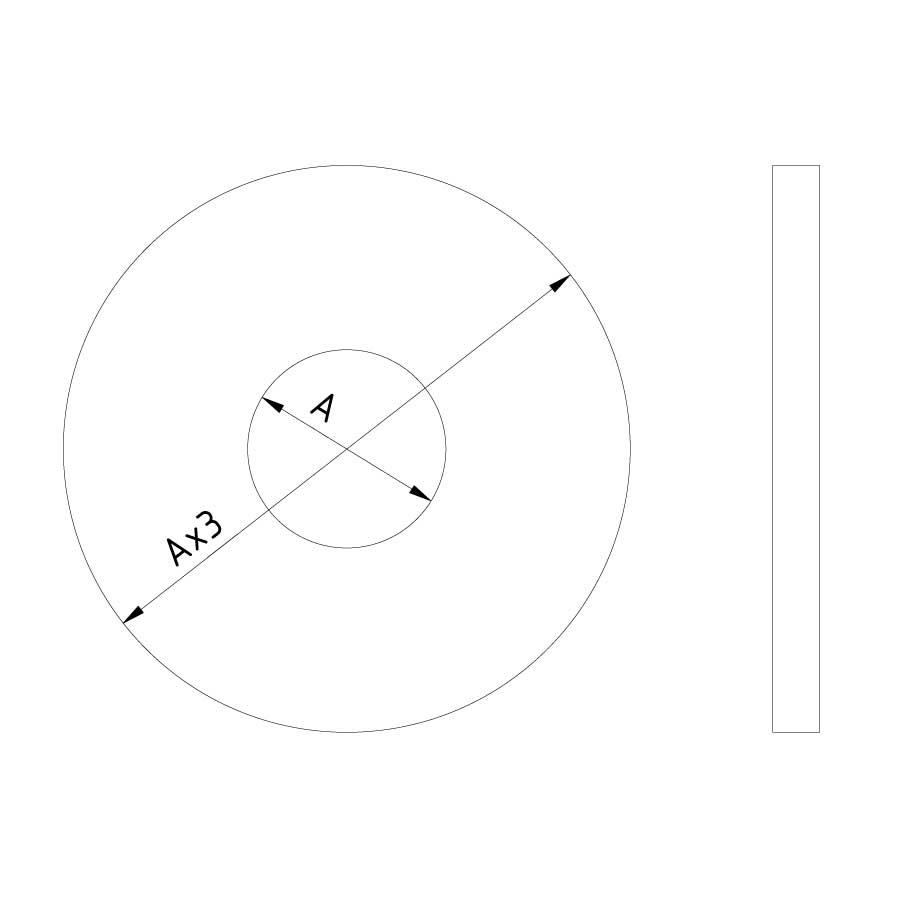

Rondelle DIN9021

W

| SKU | Code de l'article | Exécution | Dimension A | Emballage | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

10341 |

W06-EG |

EG

|

7

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé électrolytique (EN ISO 2081) EG (electro galvanised)

Les produits galvanisés électrolytiques sont généralement employés dans des endroits où une pollution chimique limitée est possible, comme par exemple des bureaux, des bâtiments industriels, des parkings couverts et analogues. La galvanisation électrolytique se différencie de la galvanisation à chaud en ce que la couche de zinc est formée ici par électrolyse. Il n’y a dès lors pas d’effet thermique sur l’acier, capable de former des couches d’alliage. De même, les épaisseurs de couche de 6-8 µm (microns) sont plus faibles qu’avec la galvanisation à chaud. Avant la galvanisation elle-même, l’acier traverse une série d’étapes de prétraitement permettant de garantir une adhérence optimale (étapes de dégraissage, décapage, bain acide, rinçages, …). Après la galvanisation proprement dite, la couche de zinc subira une passivation et recevra une couche de bichromate, puis un rinçage à l’eau déminéralisée. Les avantages de la galvanisation électrolytique comprennent notamment l’absence de déformations ther-miques, idéale pour les pièces d’assemblages, une finition uniforme et lisse avec un fort brillant, une bonne conductibilité électrique, l’absence de coulures et de piqûres. |

|||||||||||

|

|

10342 |

W08-EG |

EG

|

9

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé électrolytique (EN ISO 2081) EG (electro galvanised)

Les produits galvanisés électrolytiques sont généralement employés dans des endroits où une pollution chimique limitée est possible, comme par exemple des bureaux, des bâtiments industriels, des parkings couverts et analogues. La galvanisation électrolytique se différencie de la galvanisation à chaud en ce que la couche de zinc est formée ici par électrolyse. Il n’y a dès lors pas d’effet thermique sur l’acier, capable de former des couches d’alliage. De même, les épaisseurs de couche de 6-8 µm (microns) sont plus faibles qu’avec la galvanisation à chaud. Avant la galvanisation elle-même, l’acier traverse une série d’étapes de prétraitement permettant de garantir une adhérence optimale (étapes de dégraissage, décapage, bain acide, rinçages, …). Après la galvanisation proprement dite, la couche de zinc subira une passivation et recevra une couche de bichromate, puis un rinçage à l’eau déminéralisée. Les avantages de la galvanisation électrolytique comprennent notamment l’absence de déformations ther-miques, idéale pour les pièces d’assemblages, une finition uniforme et lisse avec un fort brillant, une bonne conductibilité électrique, l’absence de coulures et de piqûres. |

|||||||||||

|

|

10343 |

W10-EG |

EG

|

11

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé électrolytique (EN ISO 2081) EG (electro galvanised)

Les produits galvanisés électrolytiques sont généralement employés dans des endroits où une pollution chimique limitée est possible, comme par exemple des bureaux, des bâtiments industriels, des parkings couverts et analogues. La galvanisation électrolytique se différencie de la galvanisation à chaud en ce que la couche de zinc est formée ici par électrolyse. Il n’y a dès lors pas d’effet thermique sur l’acier, capable de former des couches d’alliage. De même, les épaisseurs de couche de 6-8 µm (microns) sont plus faibles qu’avec la galvanisation à chaud. Avant la galvanisation elle-même, l’acier traverse une série d’étapes de prétraitement permettant de garantir une adhérence optimale (étapes de dégraissage, décapage, bain acide, rinçages, …). Après la galvanisation proprement dite, la couche de zinc subira une passivation et recevra une couche de bichromate, puis un rinçage à l’eau déminéralisée. Les avantages de la galvanisation électrolytique comprennent notamment l’absence de déformations ther-miques, idéale pour les pièces d’assemblages, une finition uniforme et lisse avec un fort brillant, une bonne conductibilité électrique, l’absence de coulures et de piqûres. |

|||||||||||

|

|

15214 |

W12-EG |

EG

|

13

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé électrolytique (EN ISO 2081) EG (electro galvanised)

Les produits galvanisés électrolytiques sont généralement employés dans des endroits où une pollution chimique limitée est possible, comme par exemple des bureaux, des bâtiments industriels, des parkings couverts et analogues. La galvanisation électrolytique se différencie de la galvanisation à chaud en ce que la couche de zinc est formée ici par électrolyse. Il n’y a dès lors pas d’effet thermique sur l’acier, capable de former des couches d’alliage. De même, les épaisseurs de couche de 6-8 µm (microns) sont plus faibles qu’avec la galvanisation à chaud. Avant la galvanisation elle-même, l’acier traverse une série d’étapes de prétraitement permettant de garantir une adhérence optimale (étapes de dégraissage, décapage, bain acide, rinçages, …). Après la galvanisation proprement dite, la couche de zinc subira une passivation et recevra une couche de bichromate, puis un rinçage à l’eau déminéralisée. Les avantages de la galvanisation électrolytique comprennent notamment l’absence de déformations ther-miques, idéale pour les pièces d’assemblages, une finition uniforme et lisse avec un fort brillant, une bonne conductibilité électrique, l’absence de coulures et de piqûres. |

|||||||||||

|

|

10568 |

W06-DG |

DG

|

7

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10569 |

W08-DG |

DG

|

9

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10570 |

W10-DG |

DG

|

11

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

13801 |

W12-DG |

DG

|

13

|

100

|

Default

|

|

||||

Charge de travail

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

Aucun résultat

Aucun résultat n'a été trouvé pour votre recherche actuelle