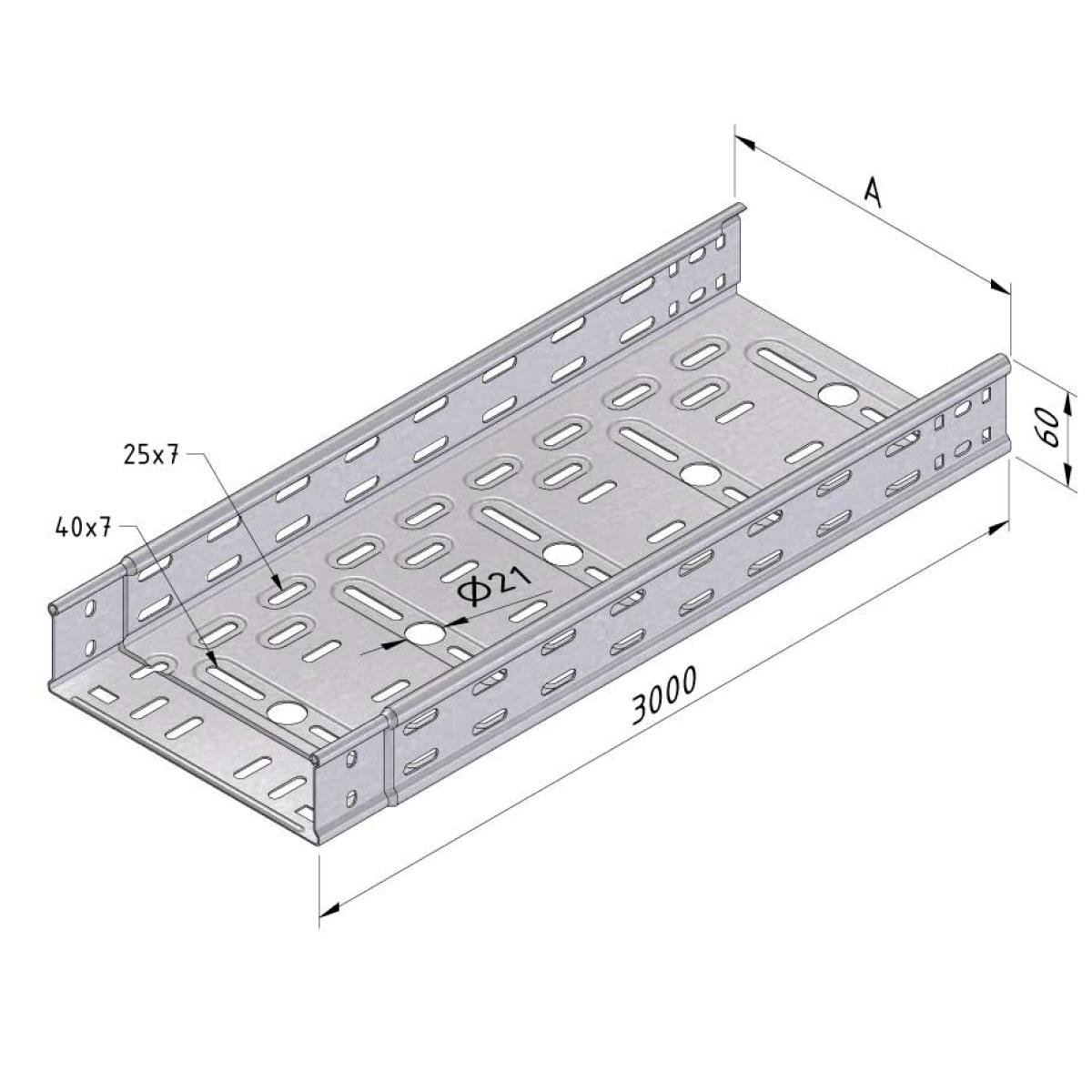

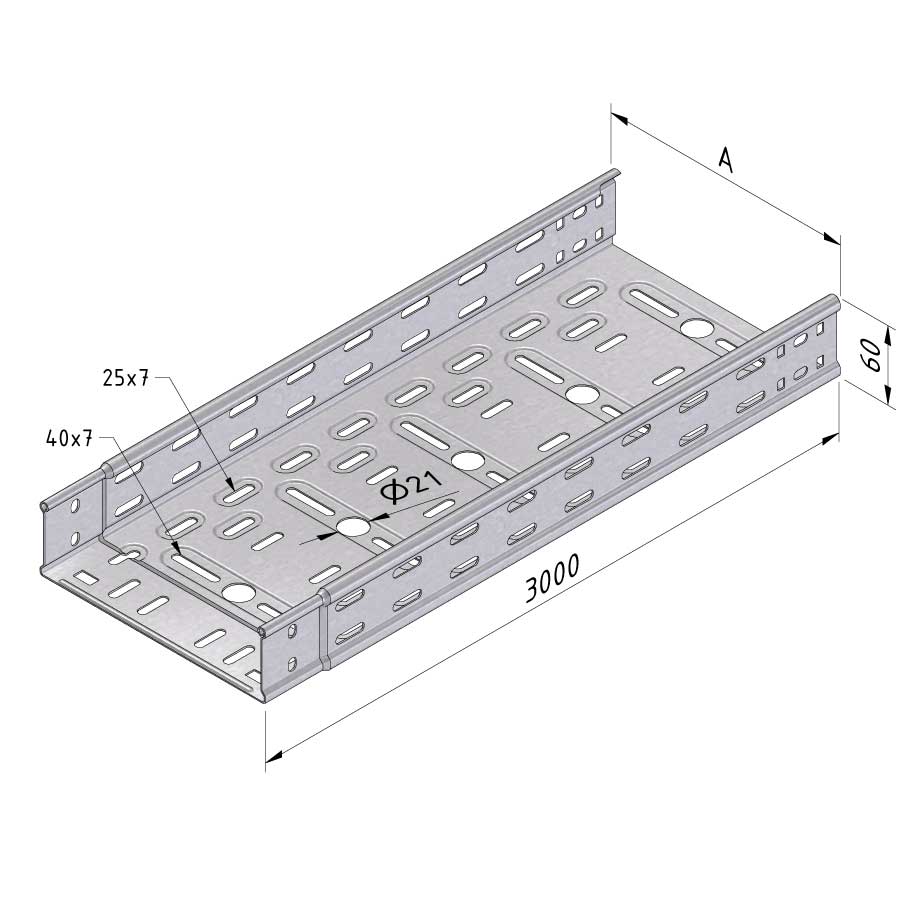

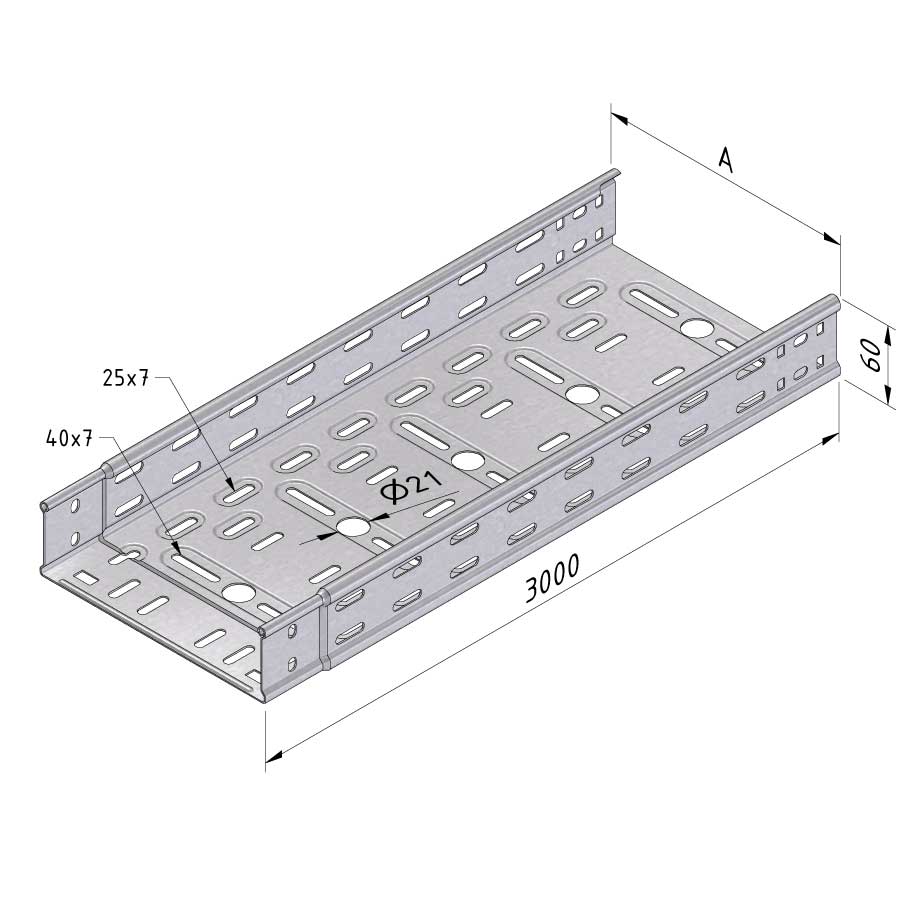

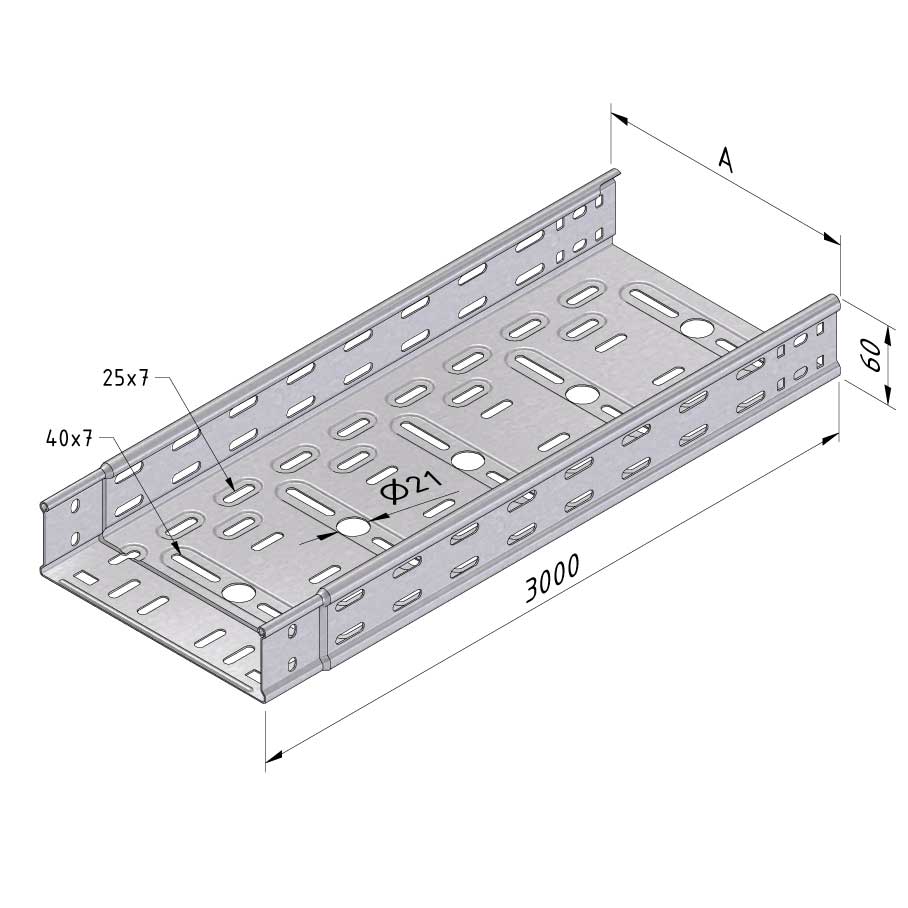

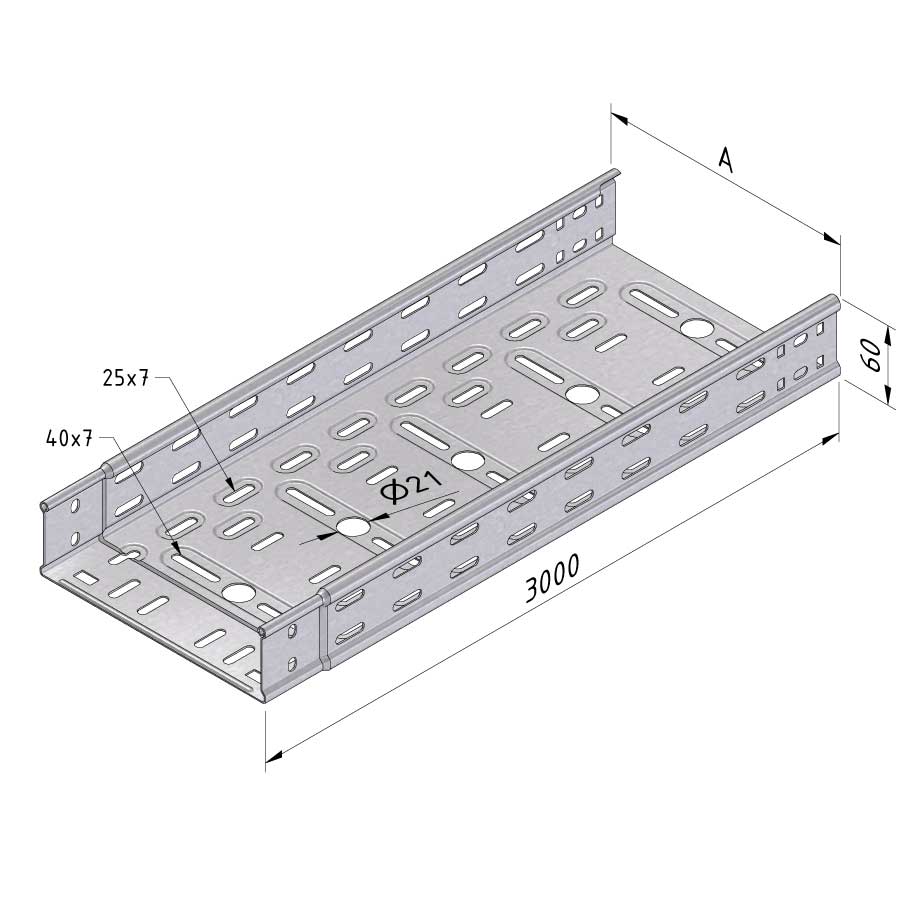

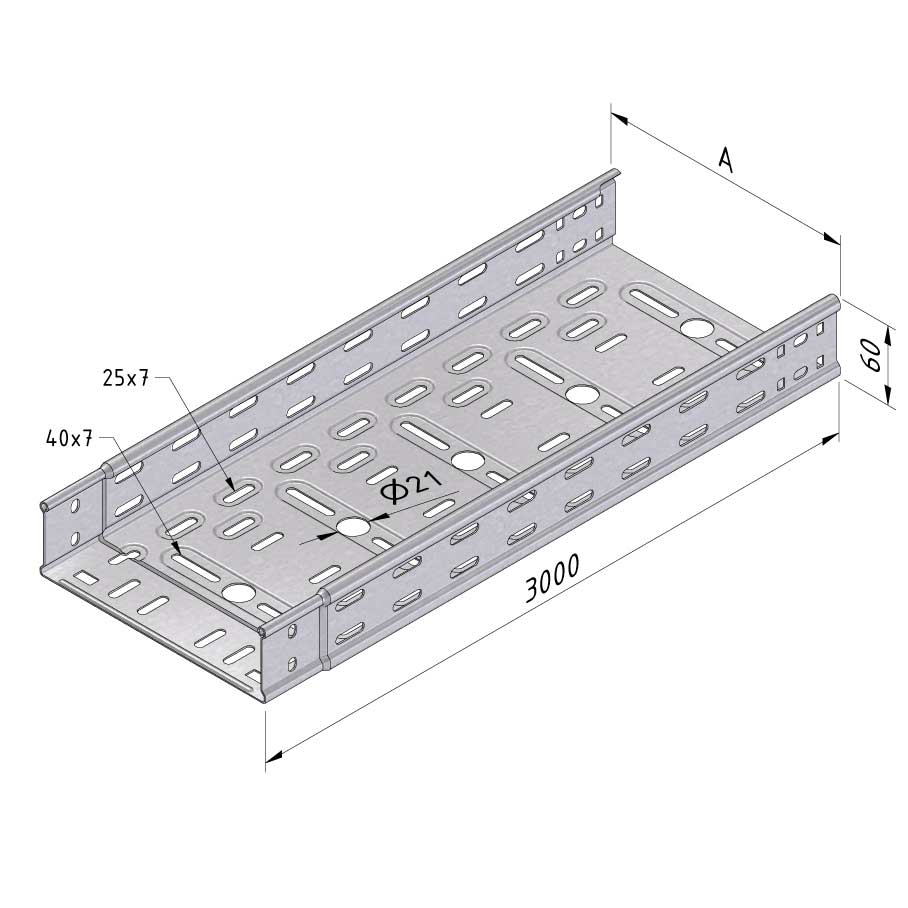

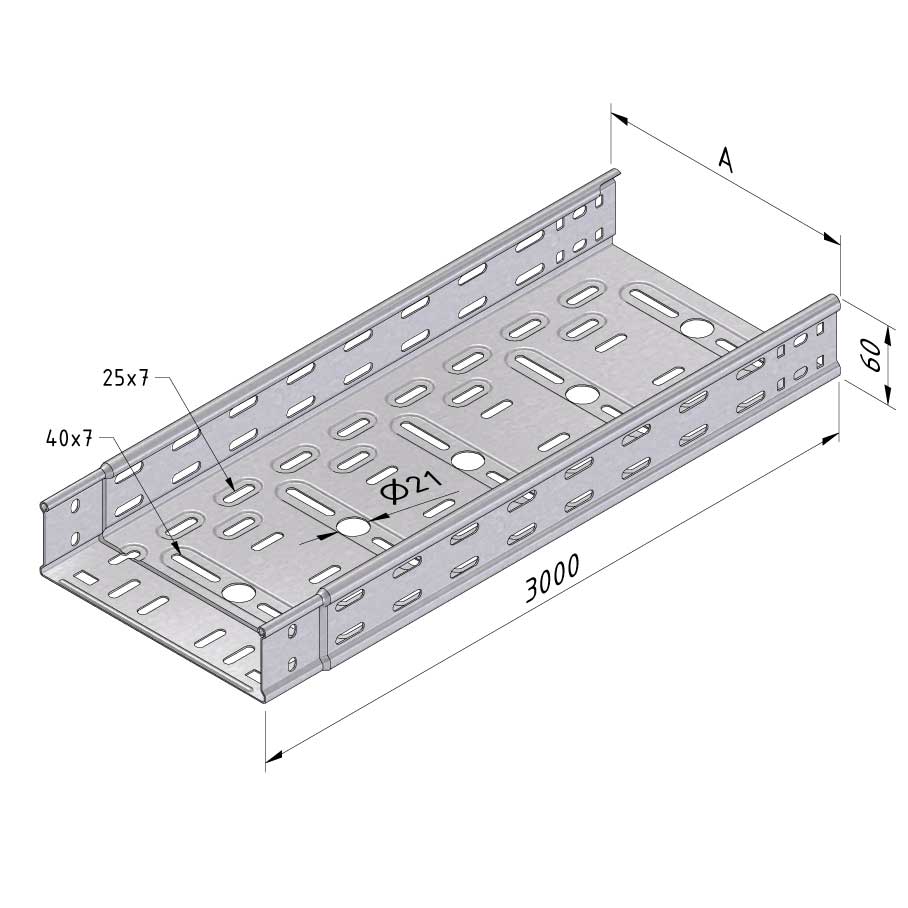

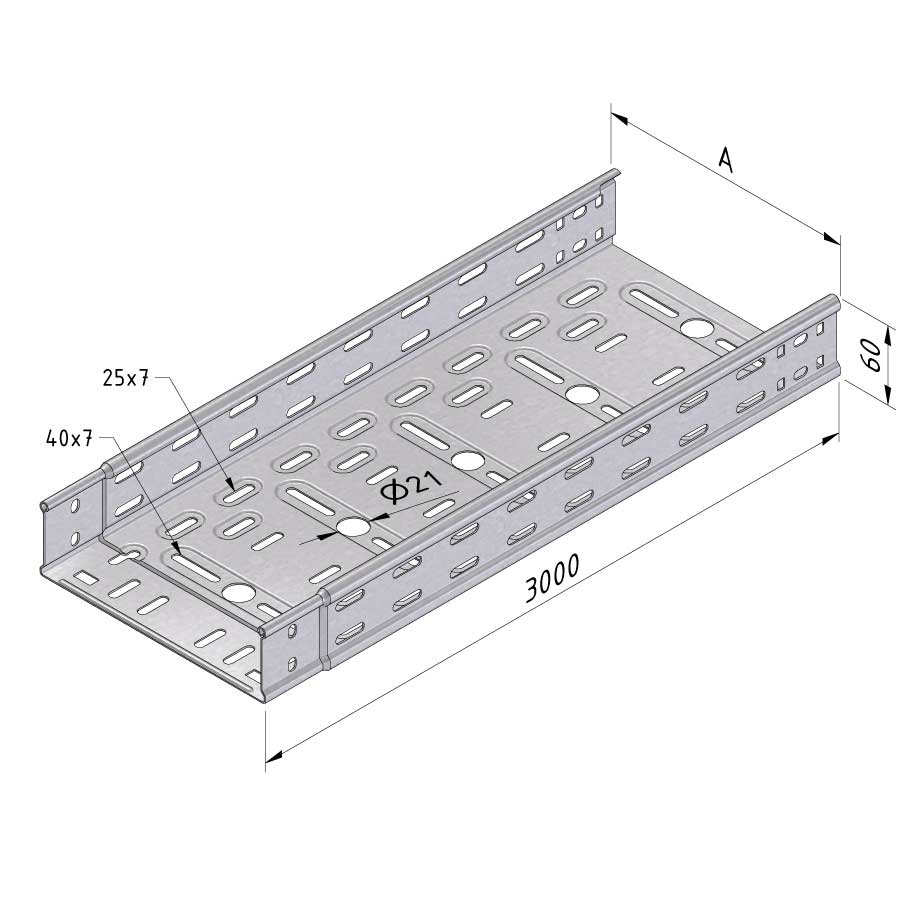

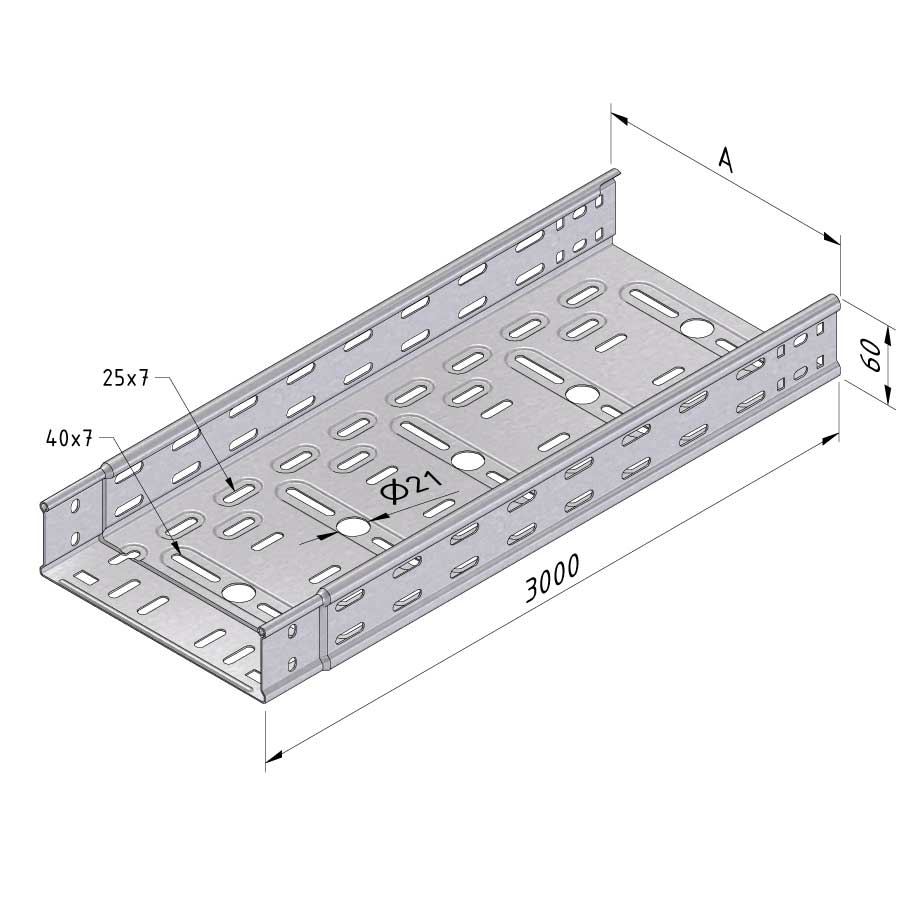

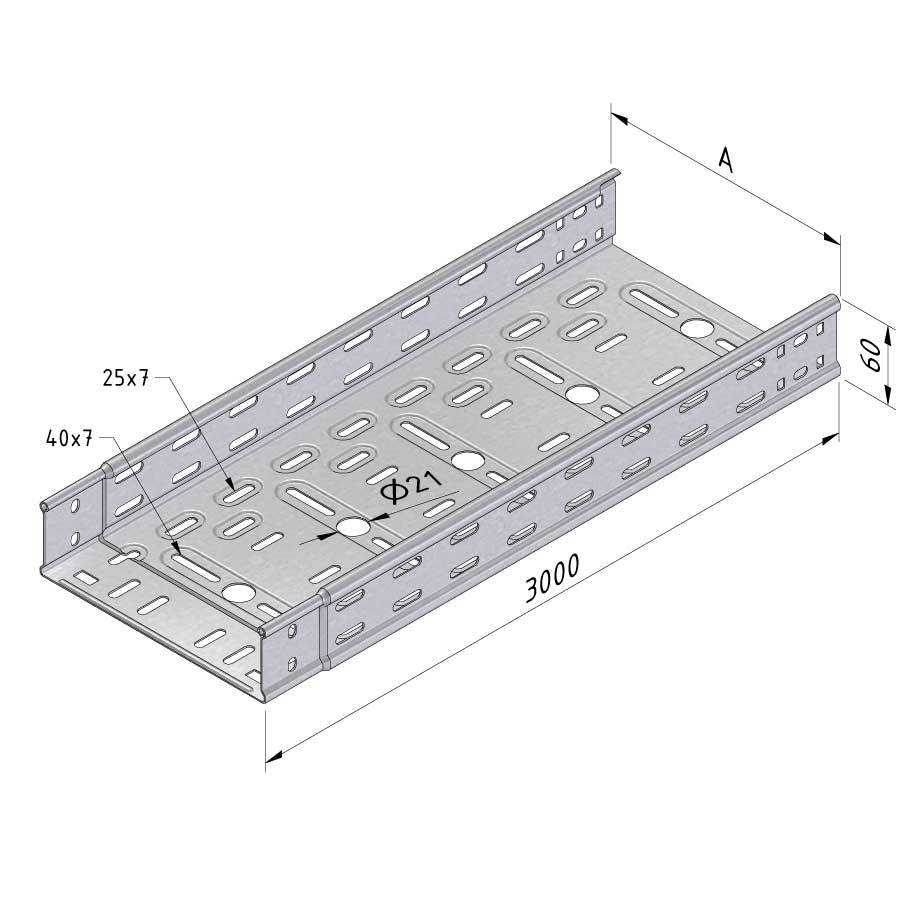

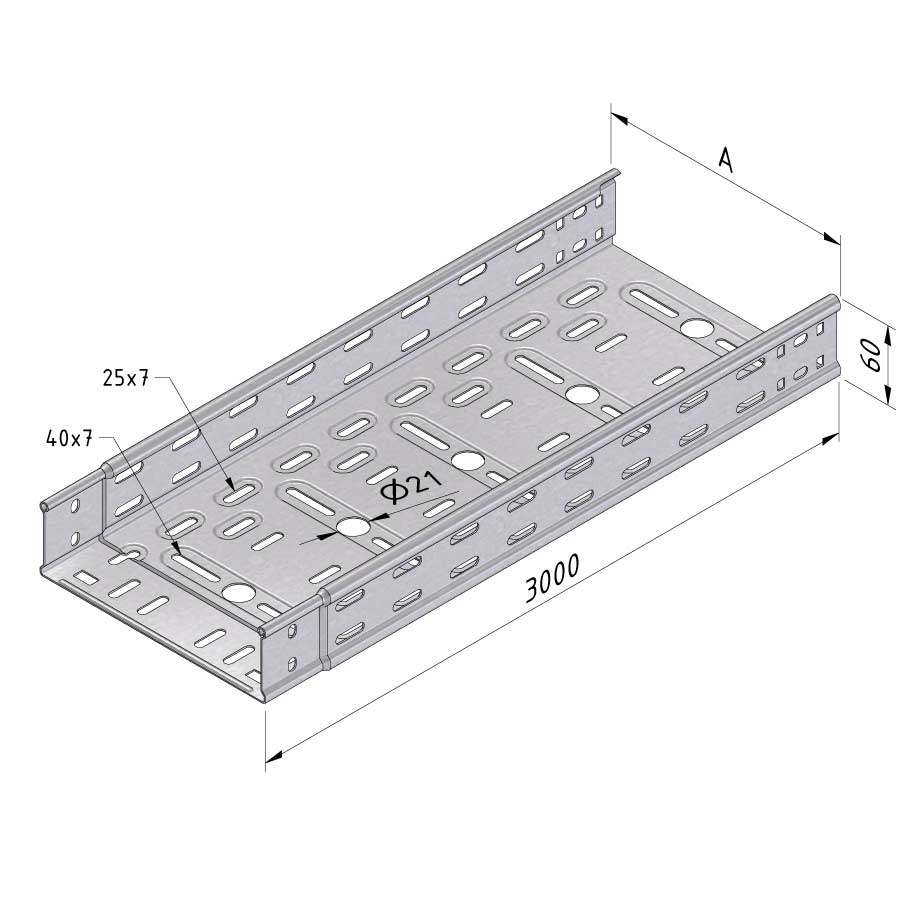

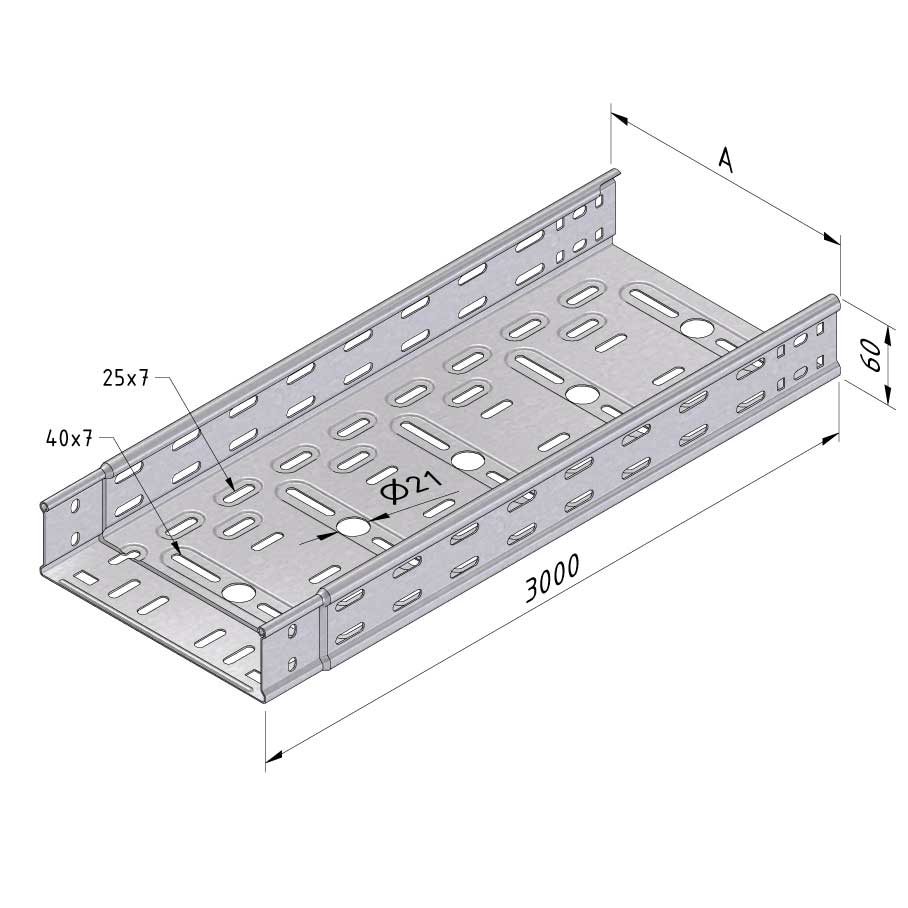

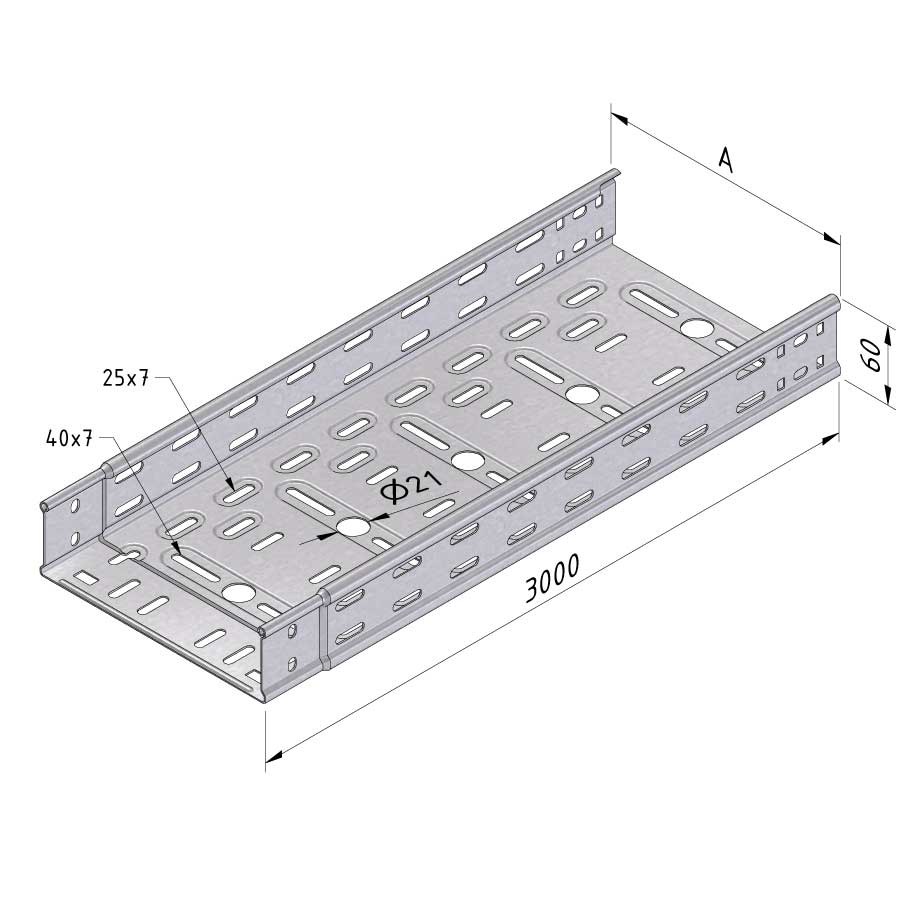

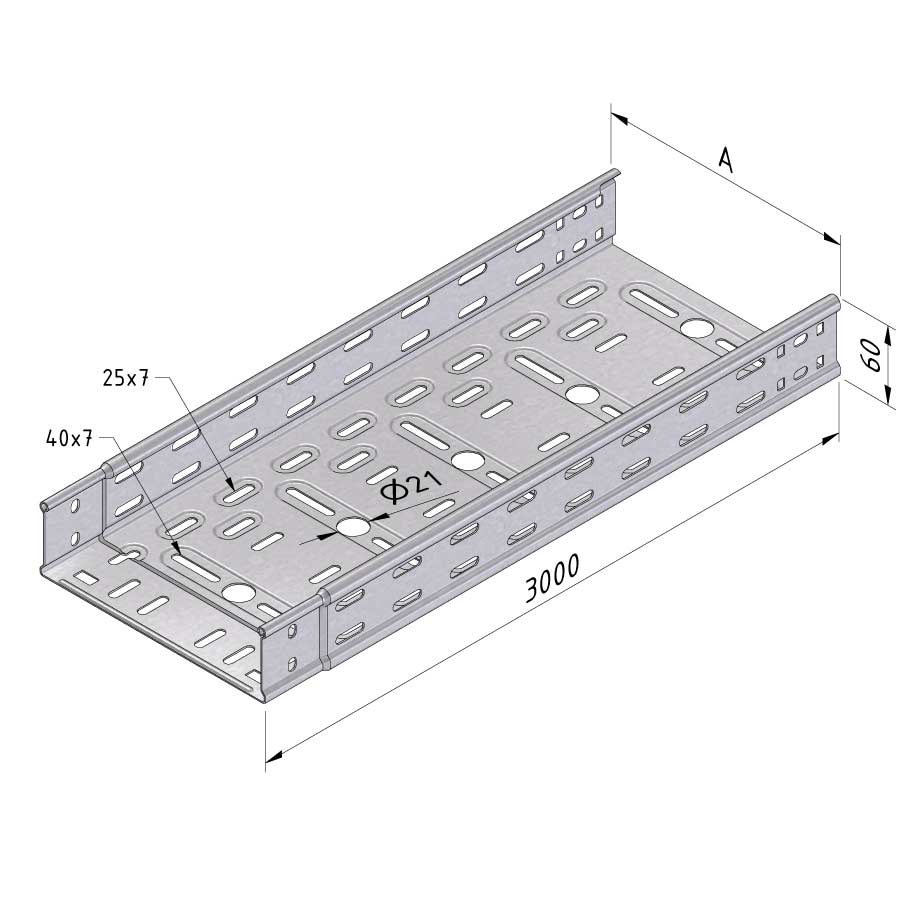

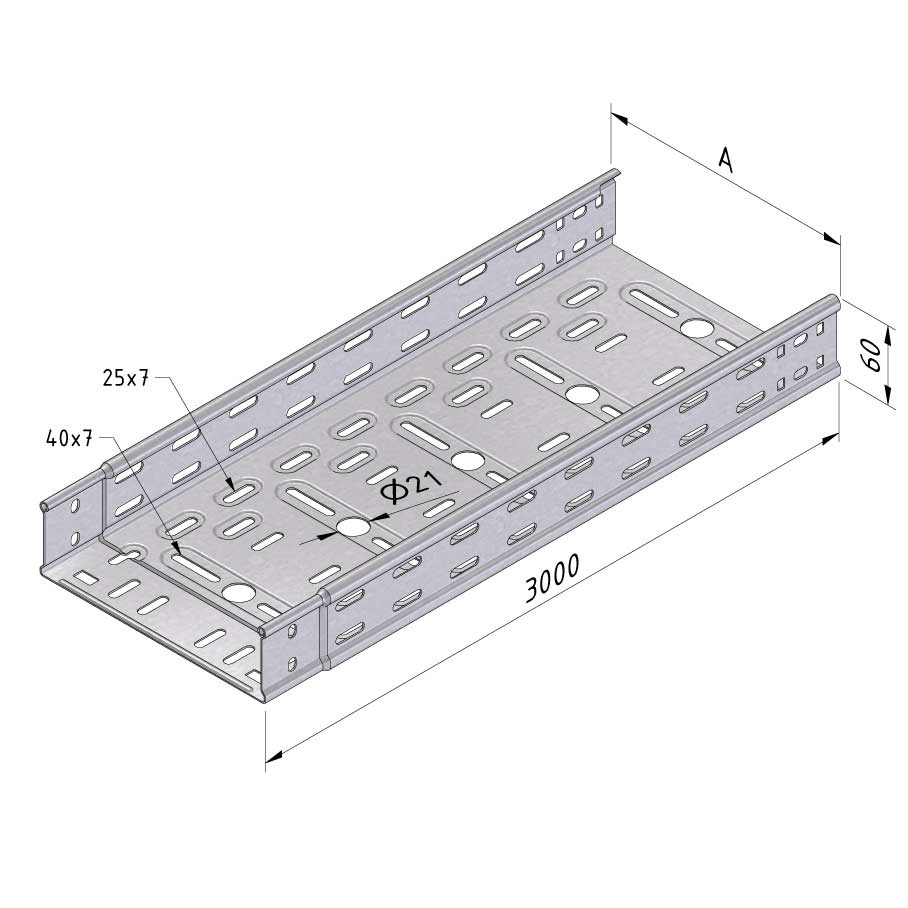

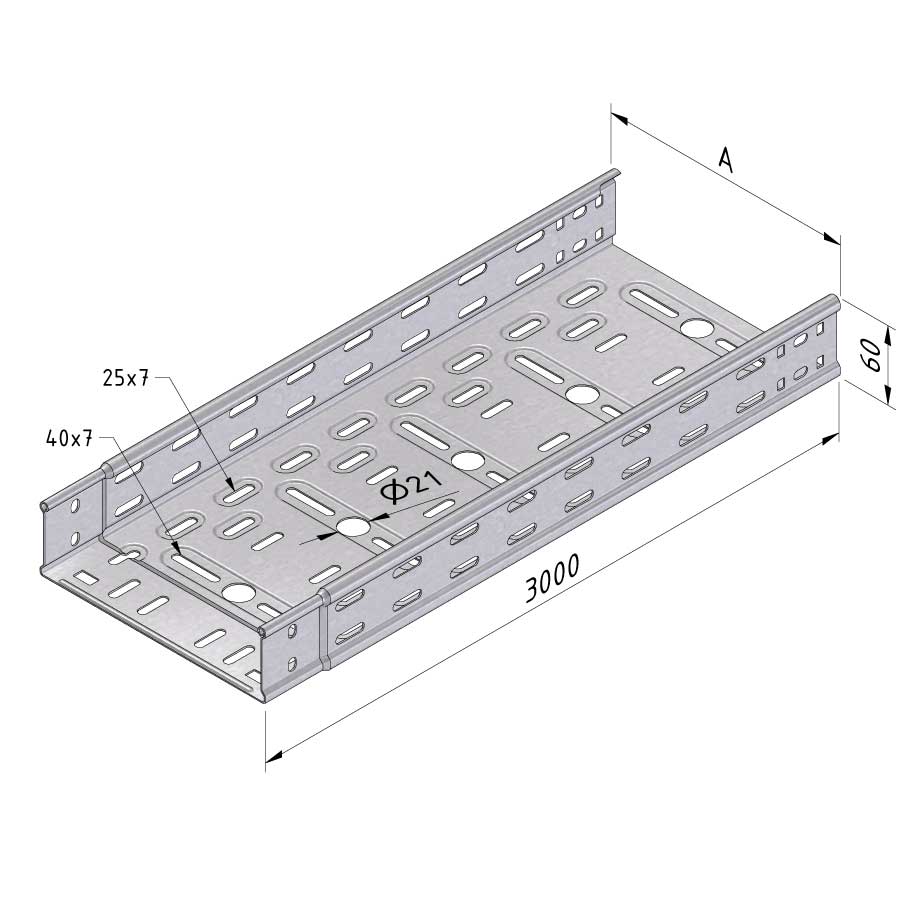

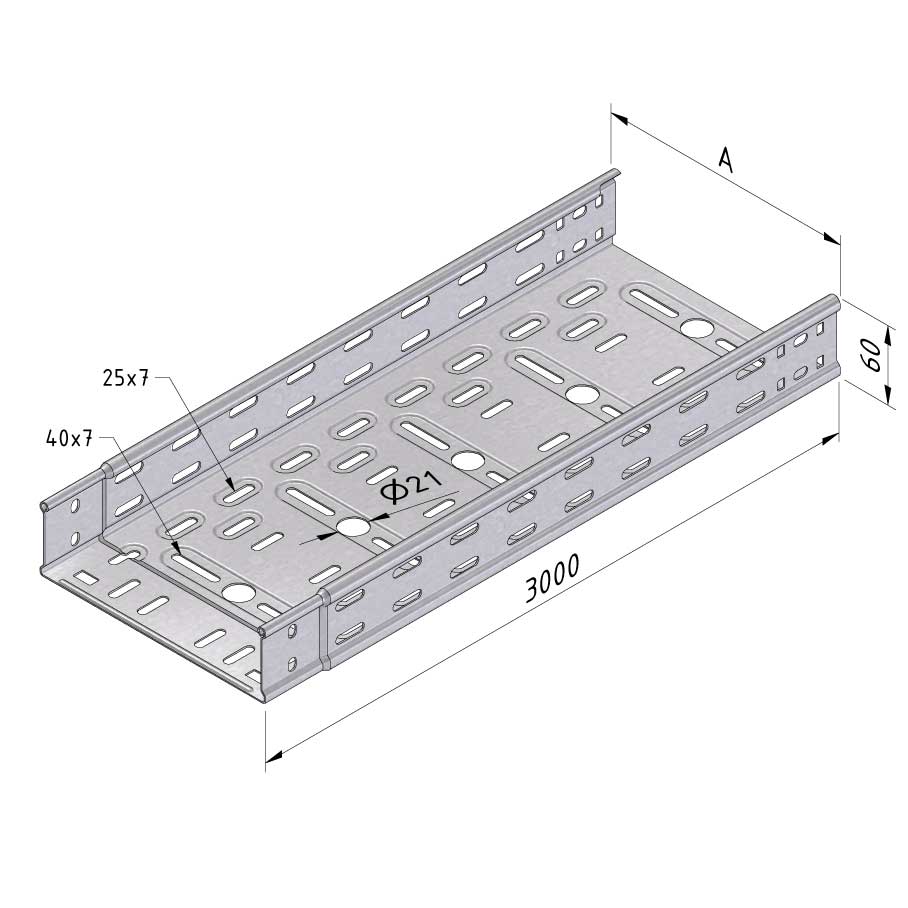

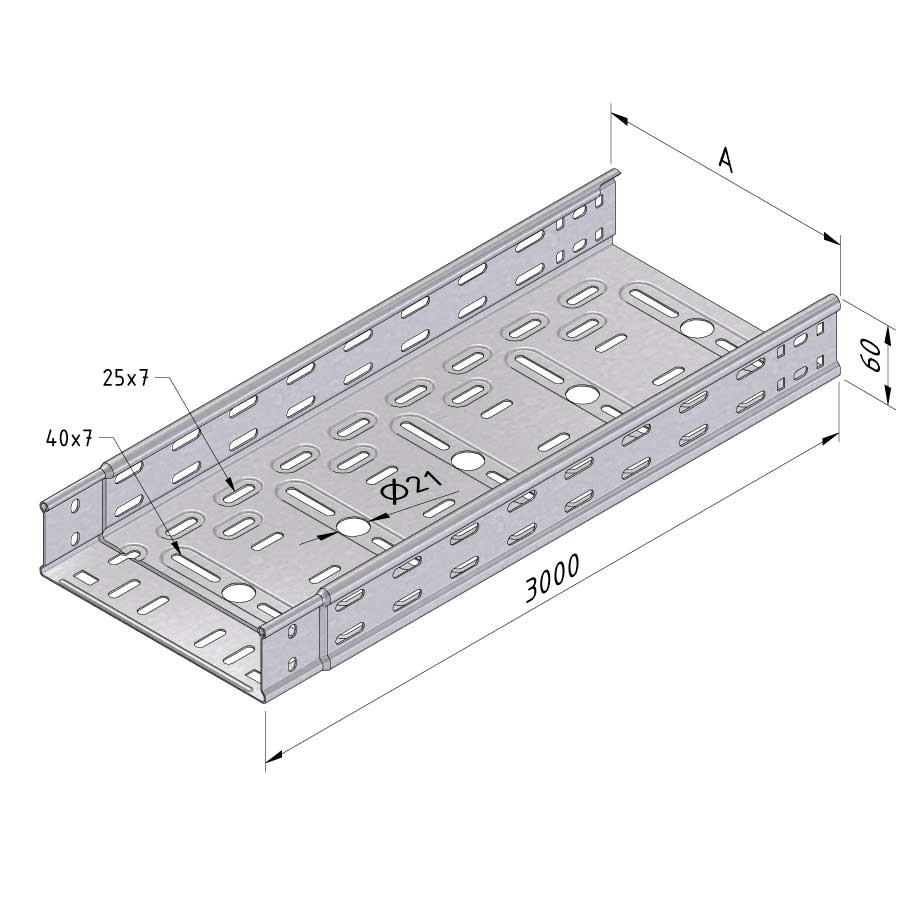

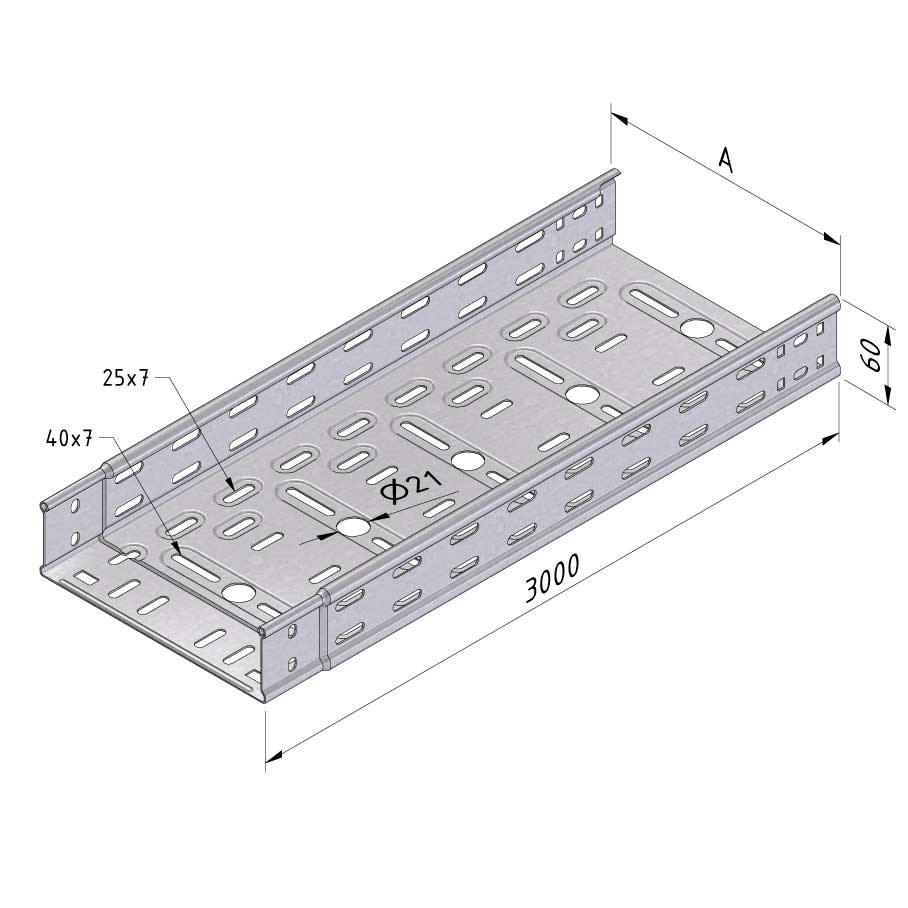

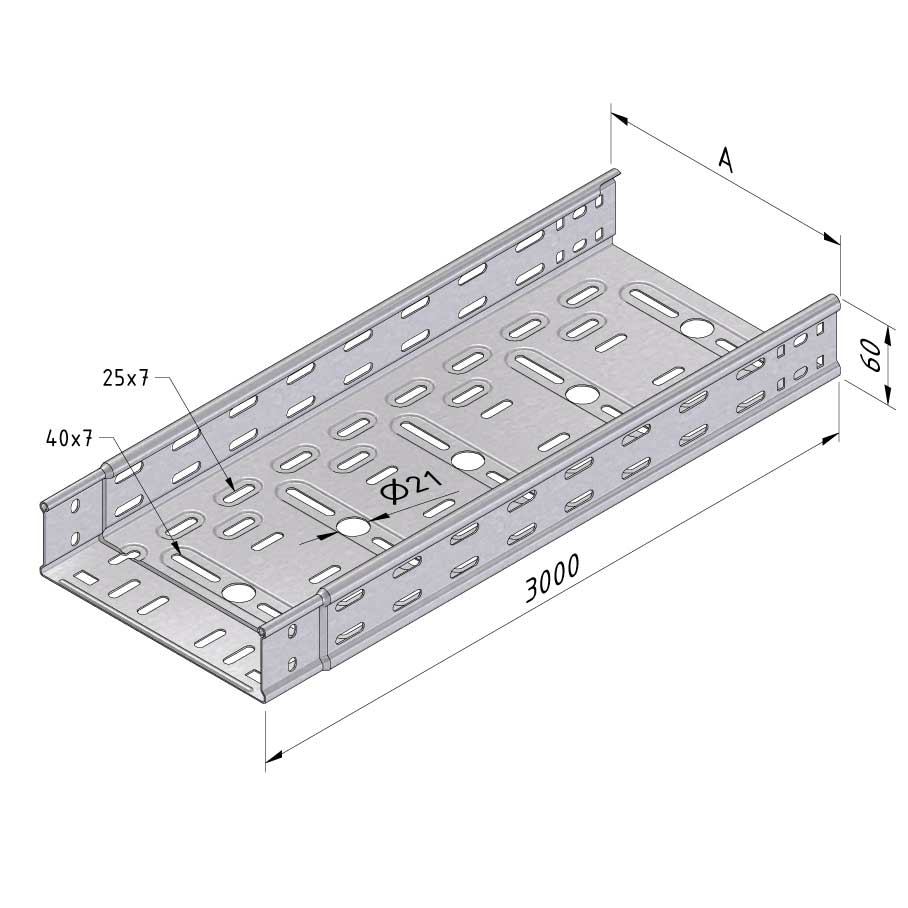

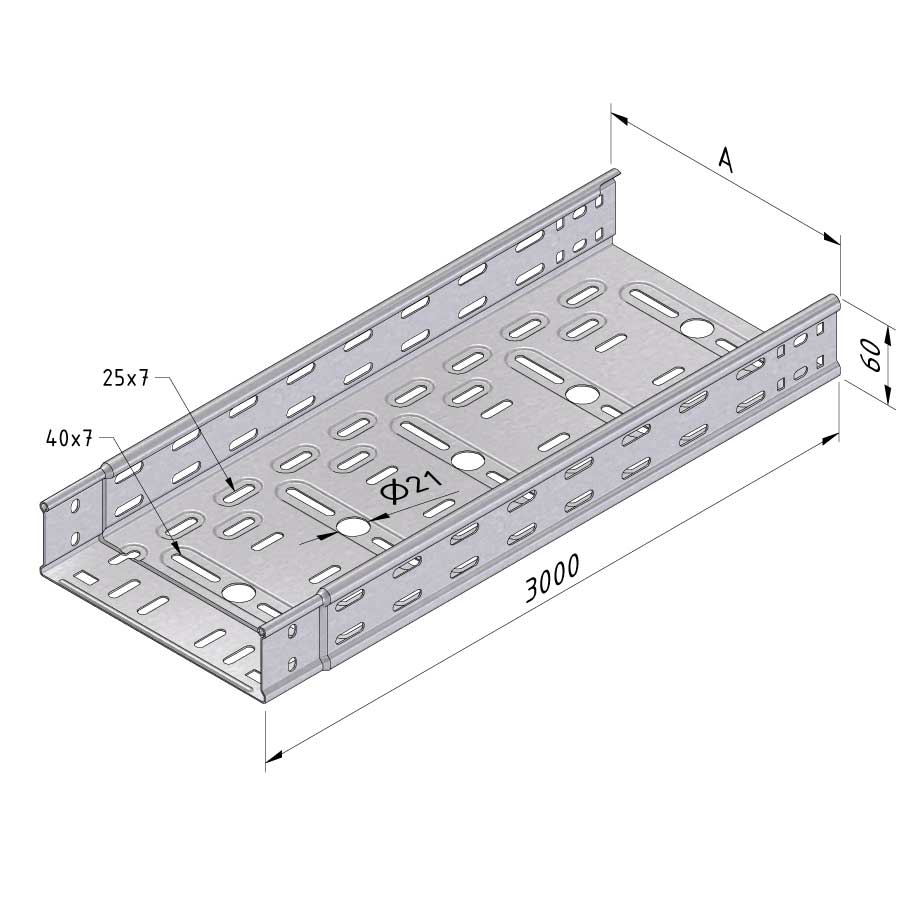

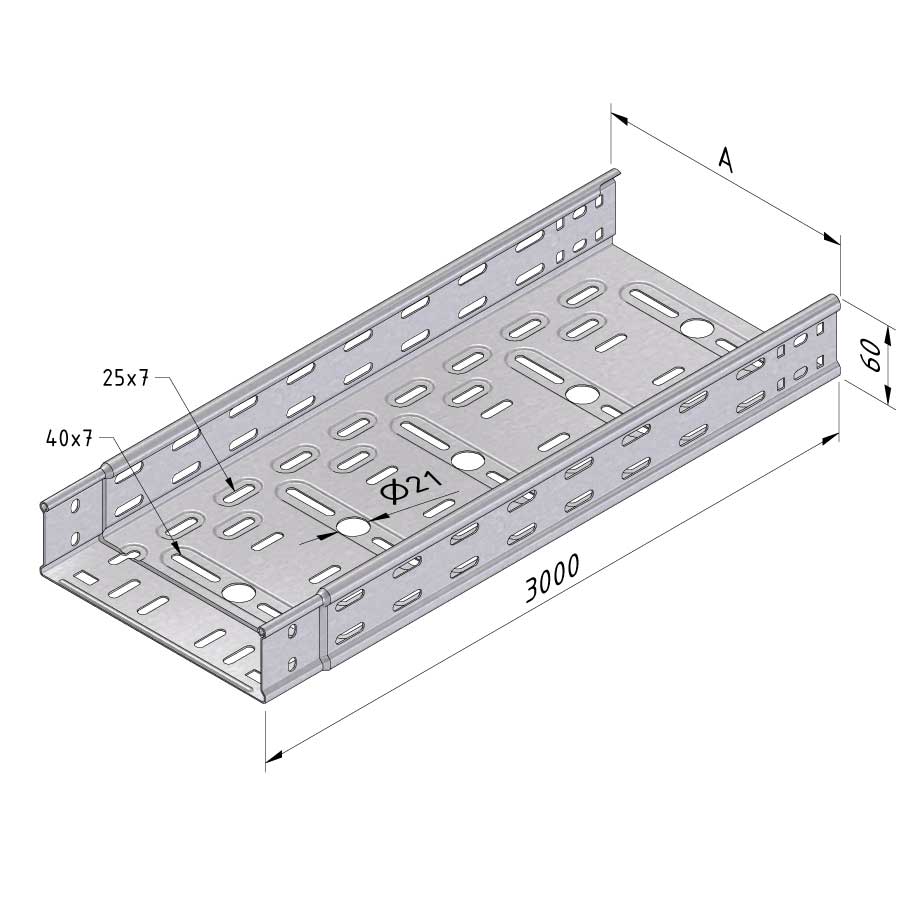

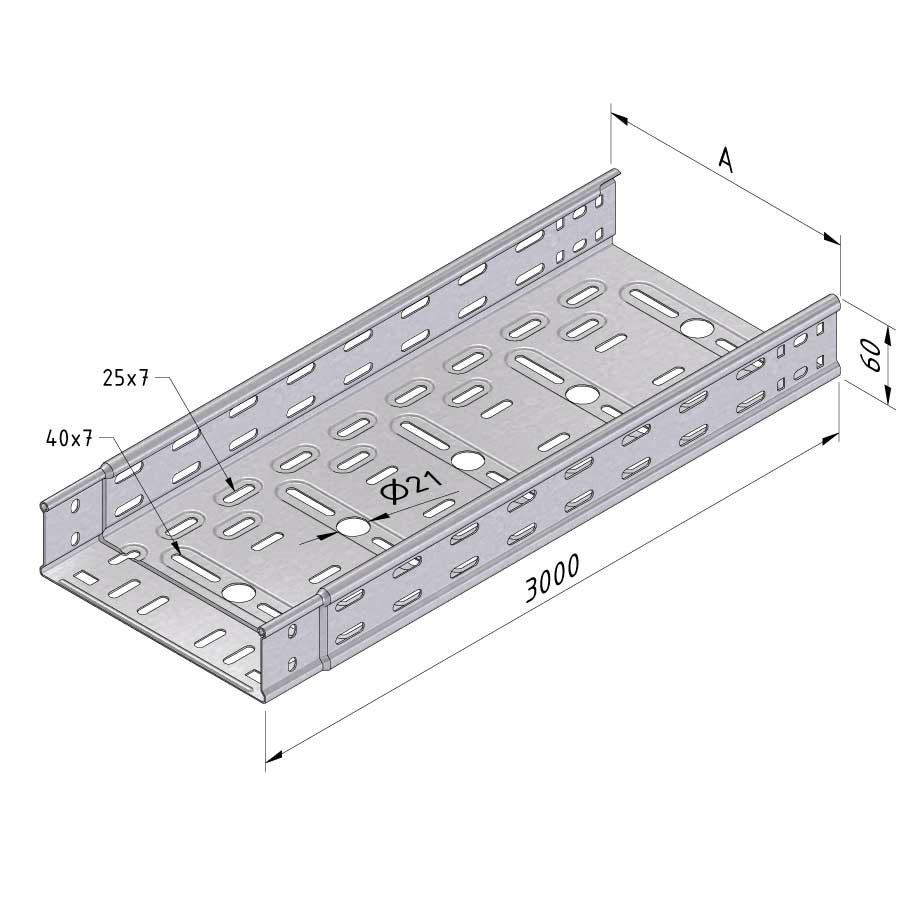

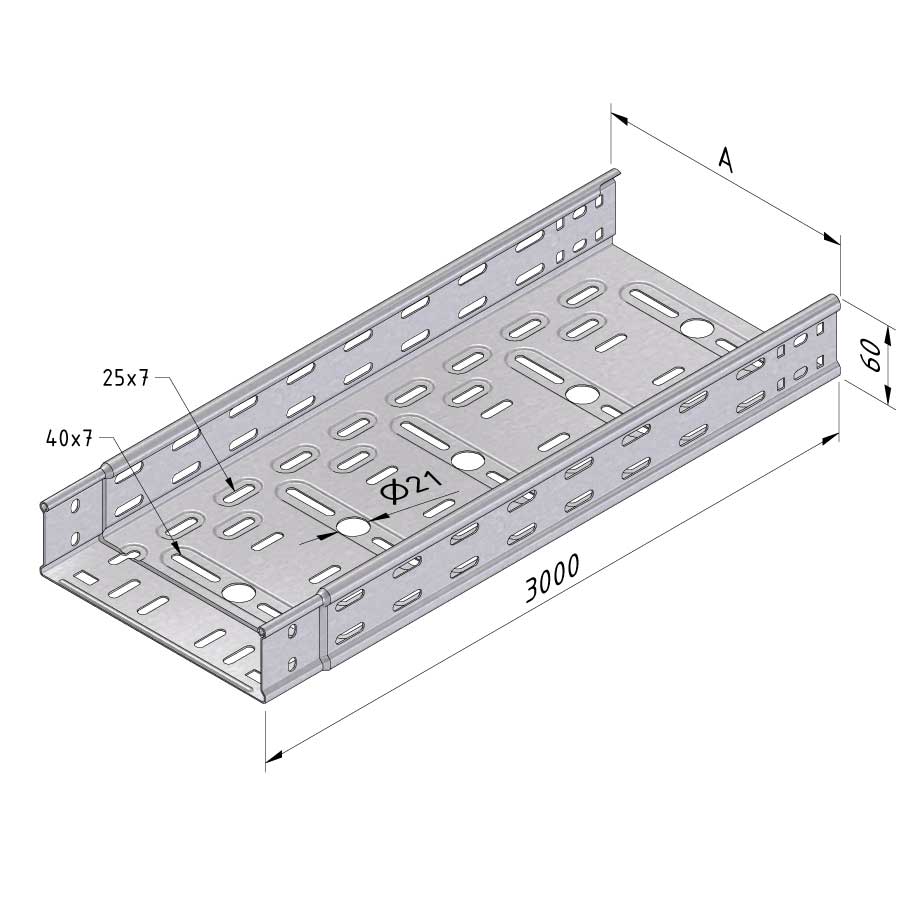

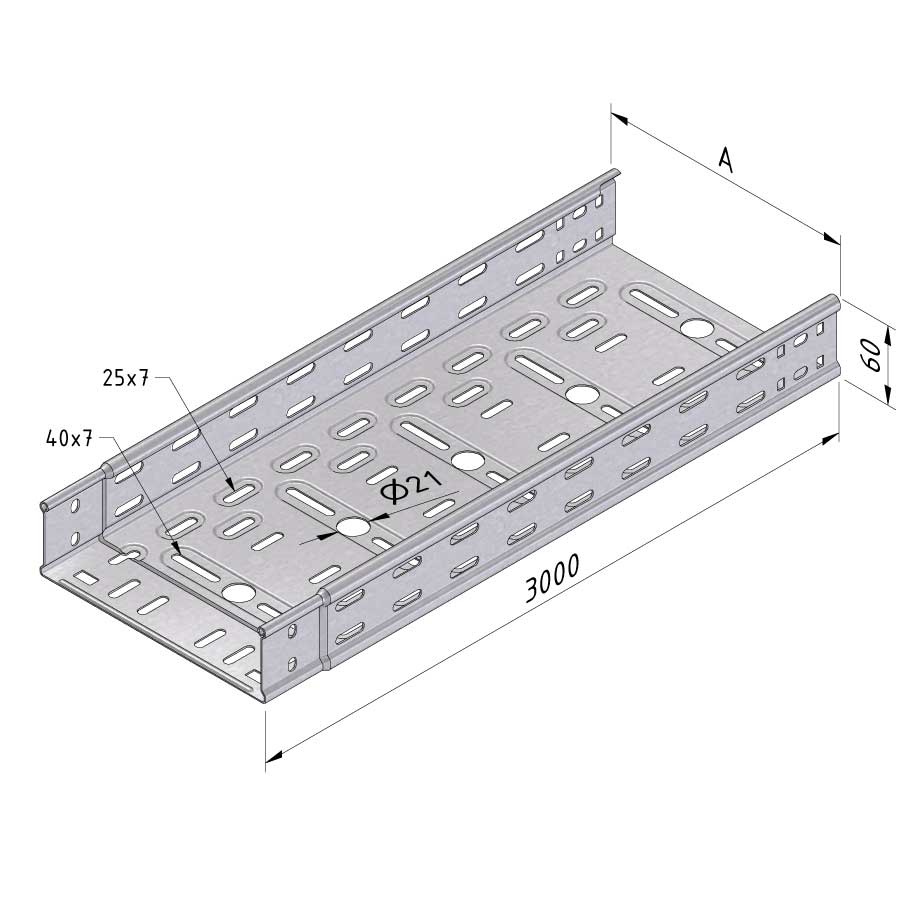

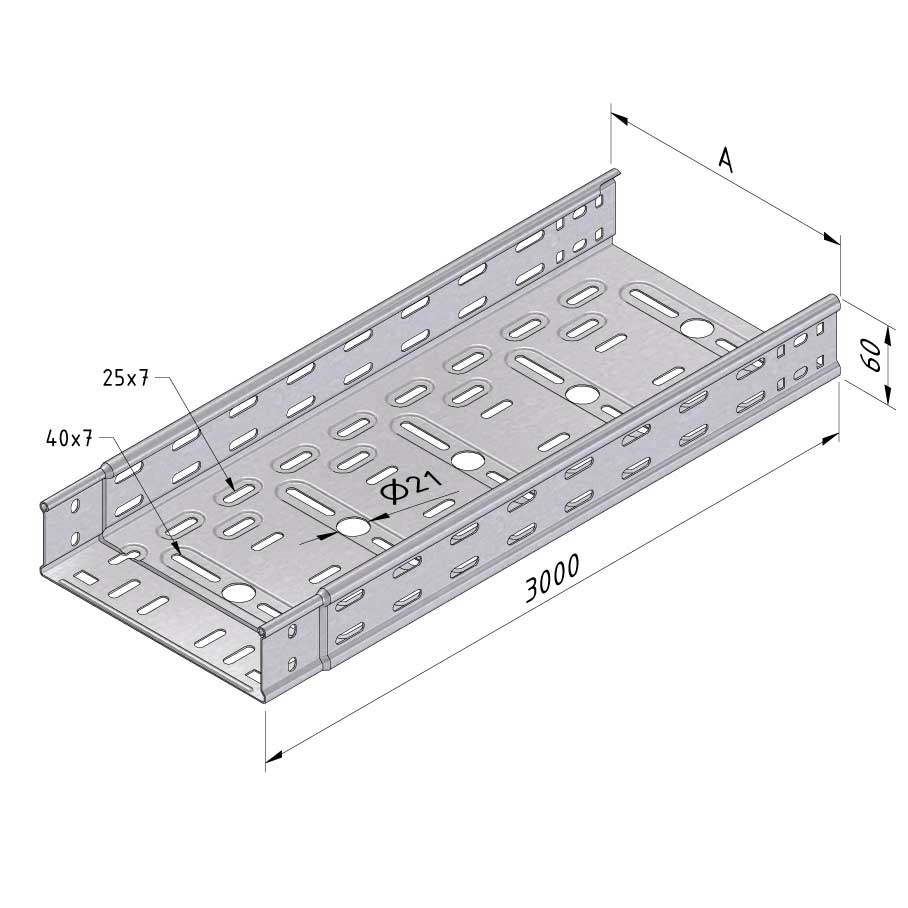

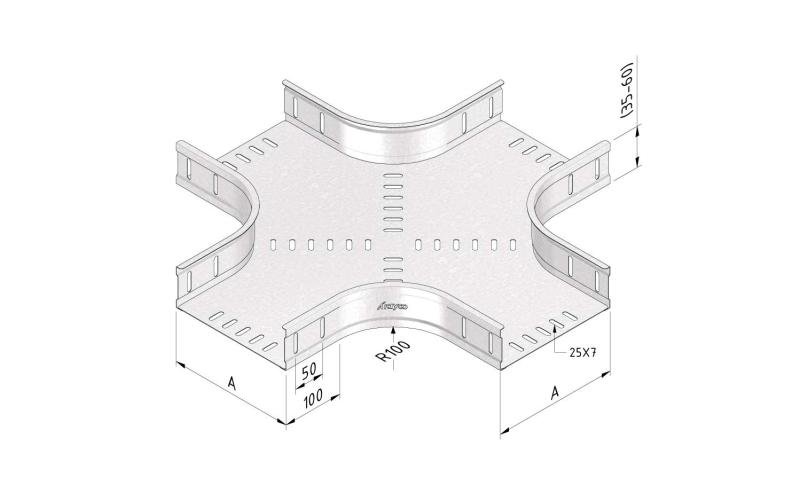

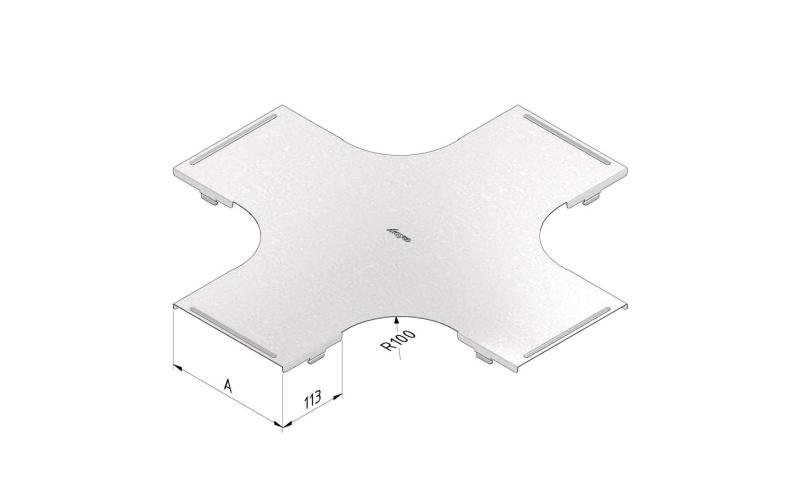

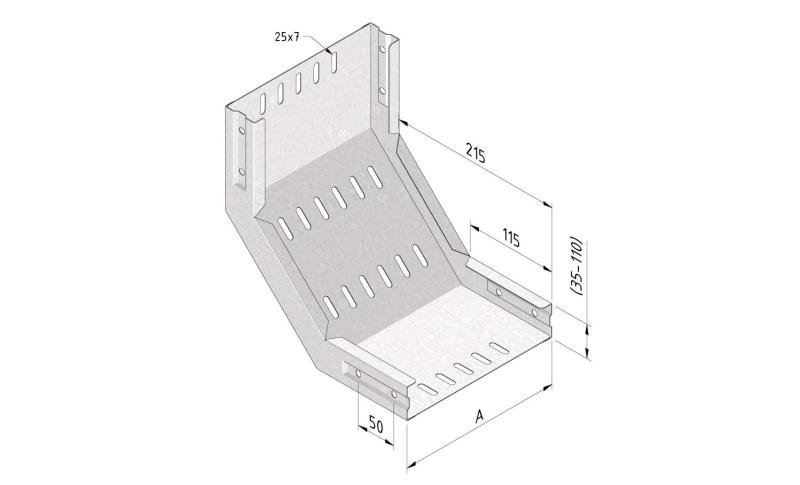

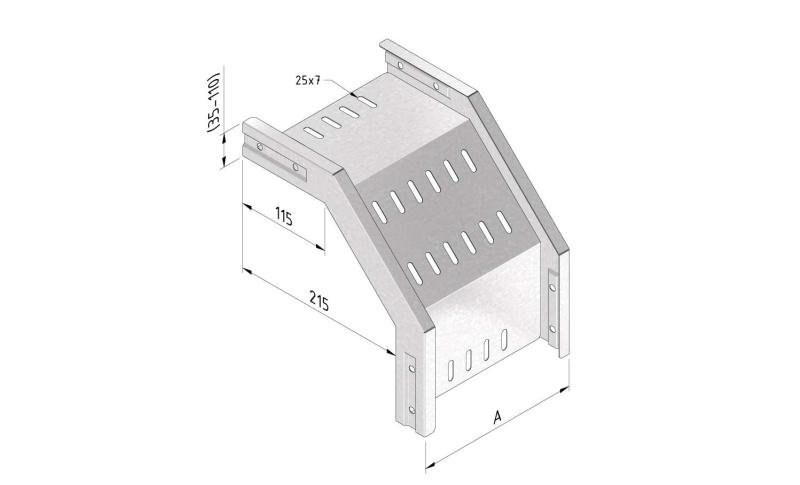

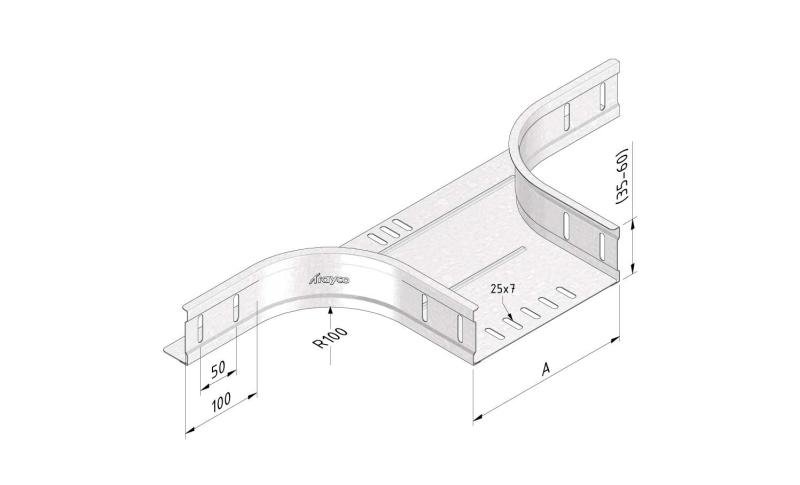

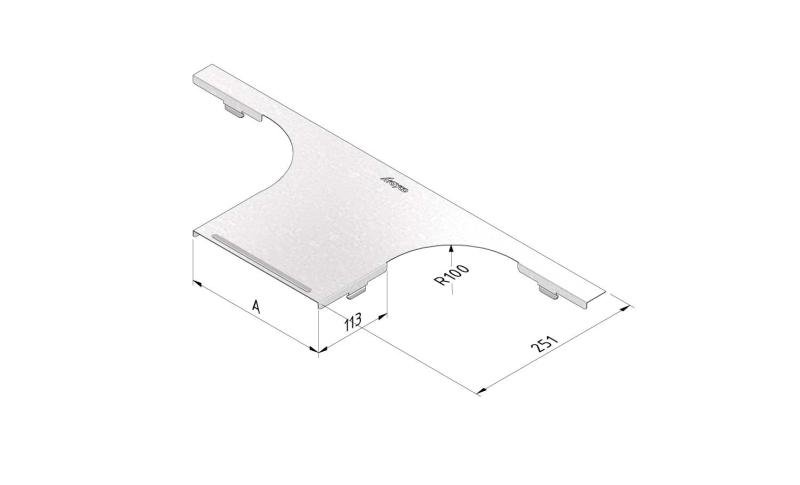

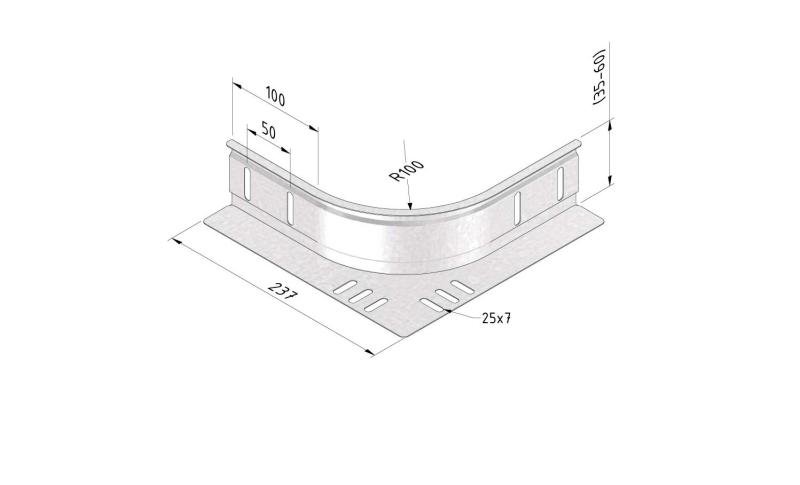

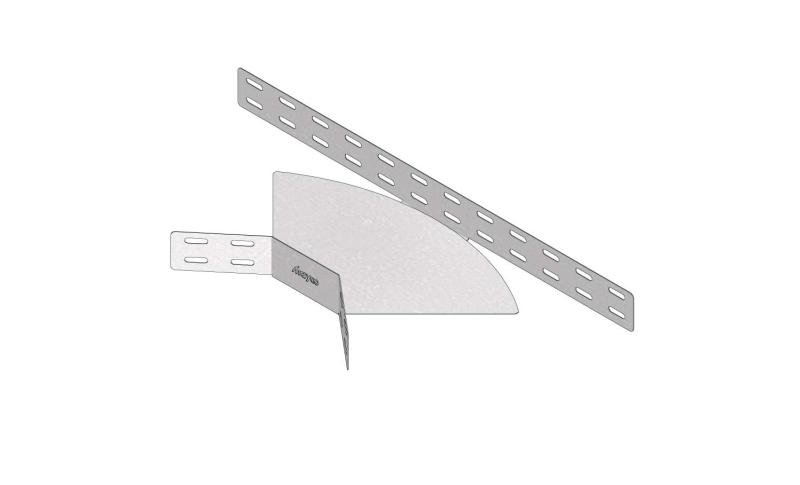

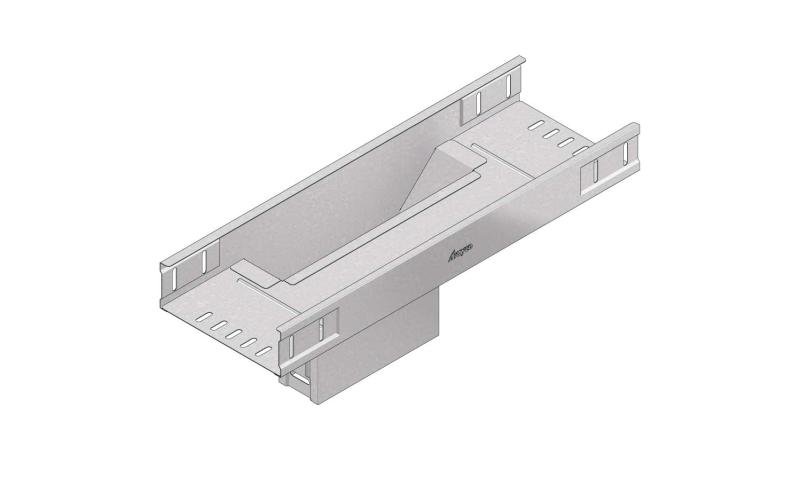

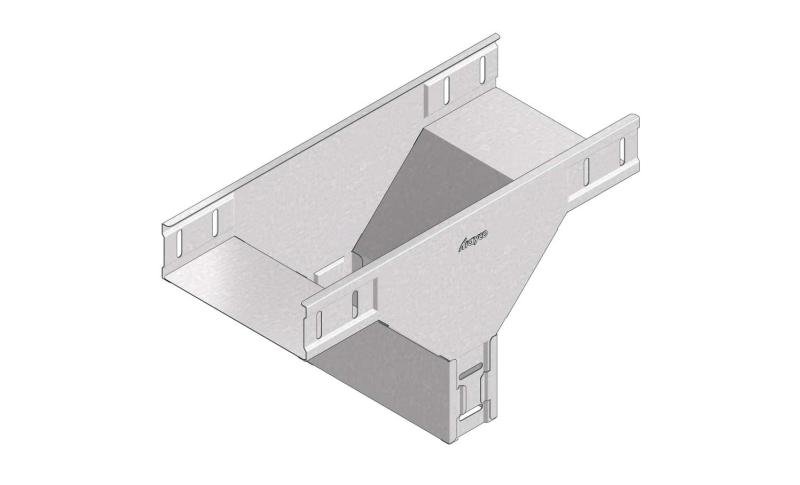

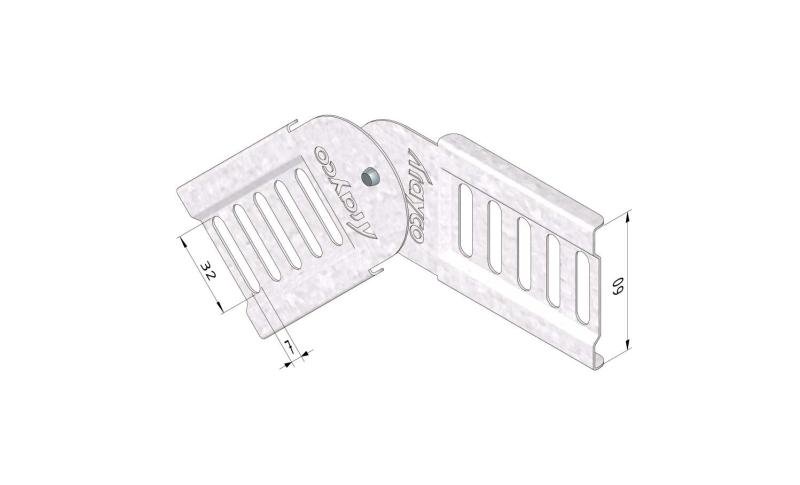

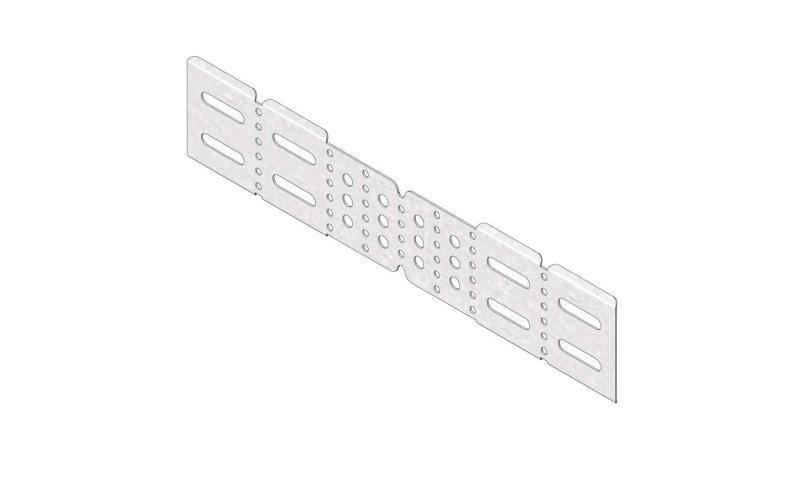

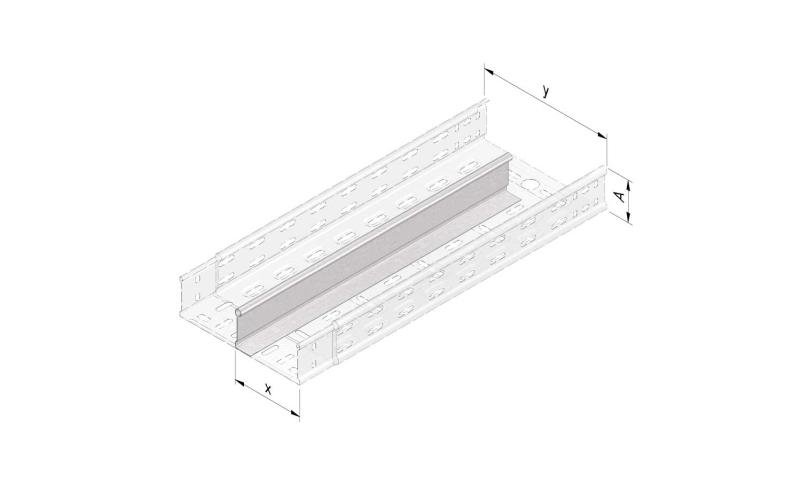

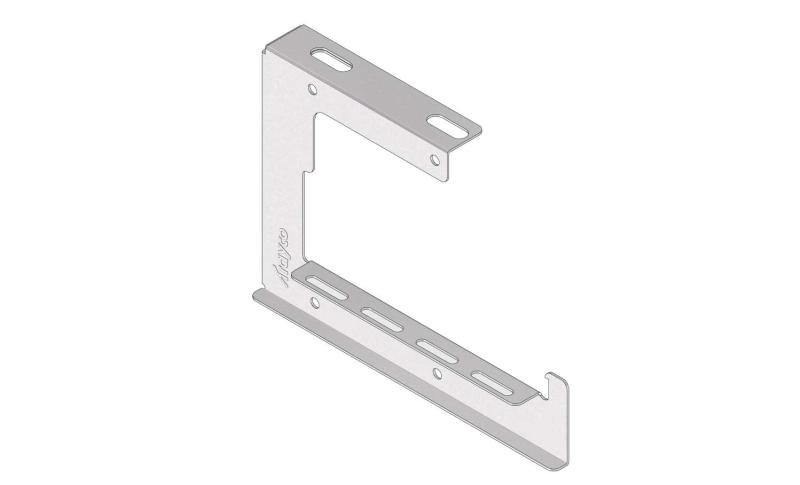

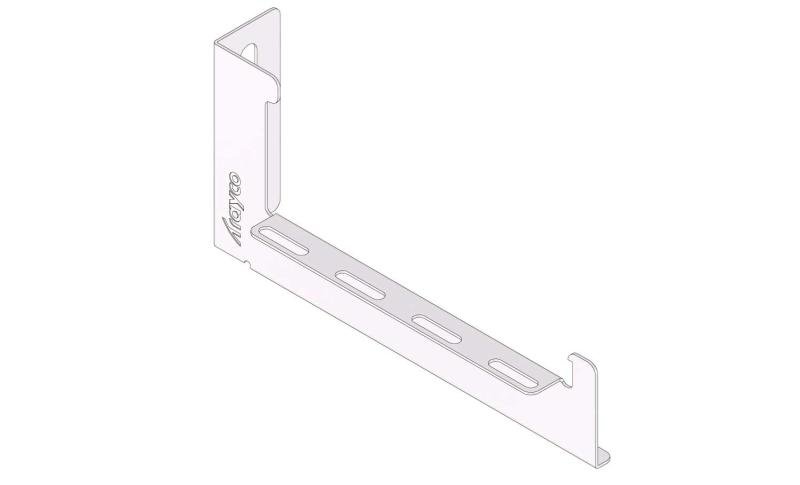

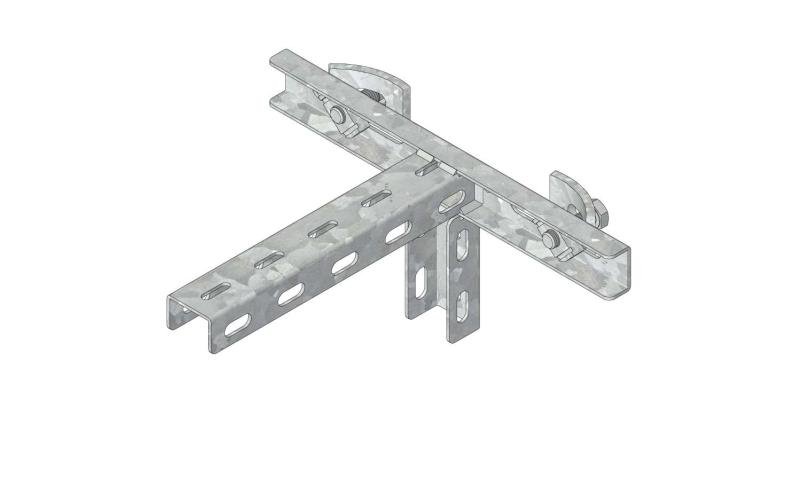

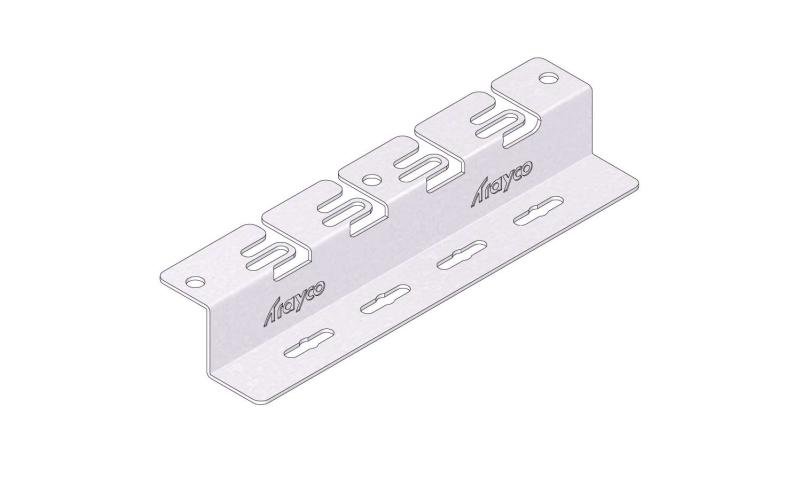

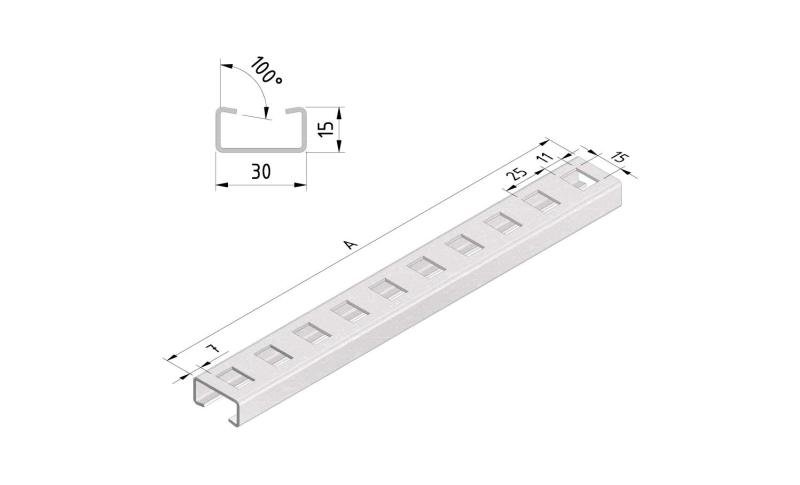

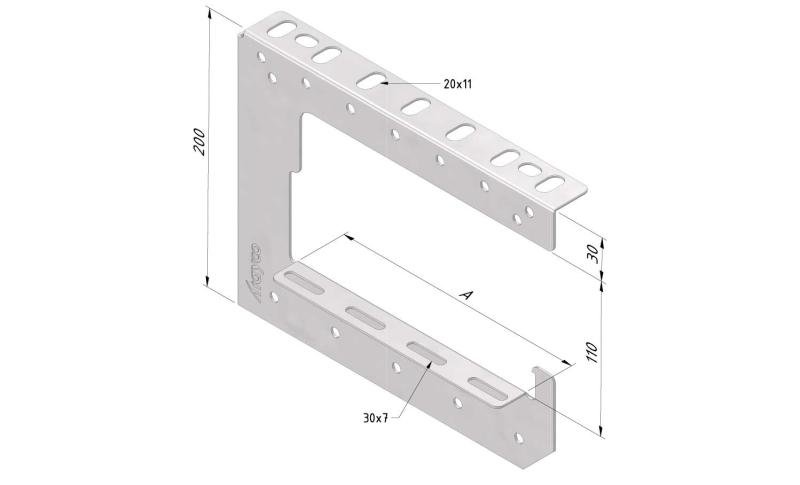

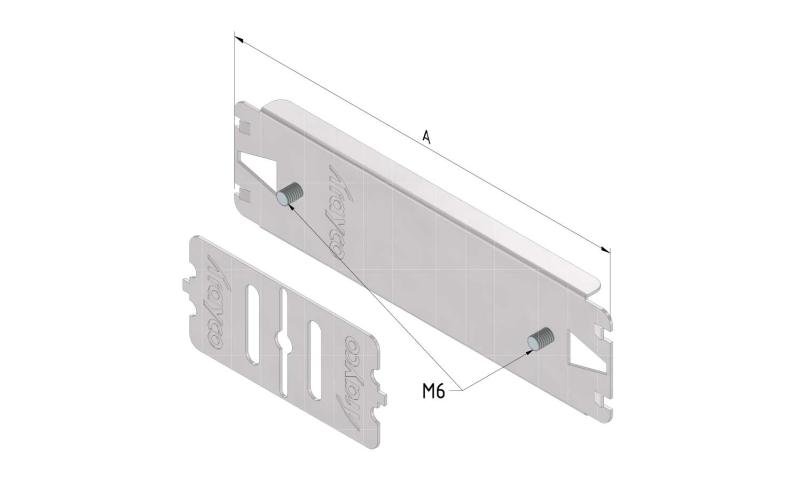

Chemin de câbles emboîtable

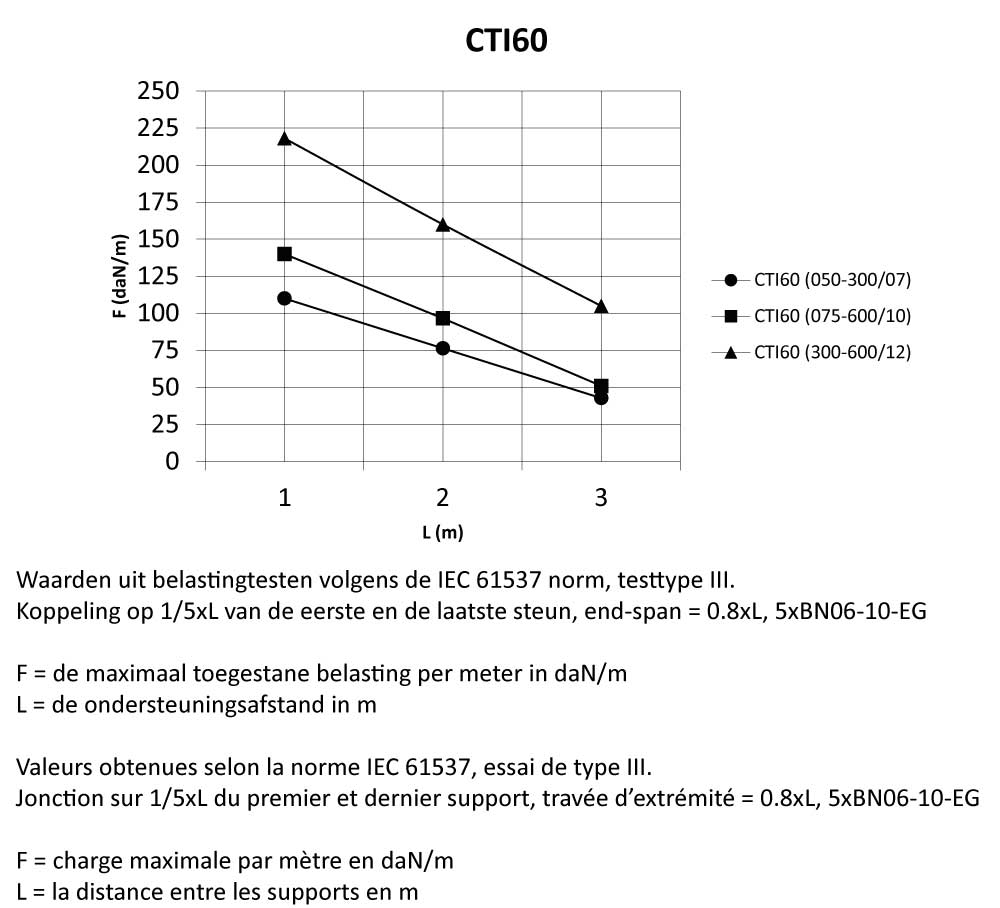

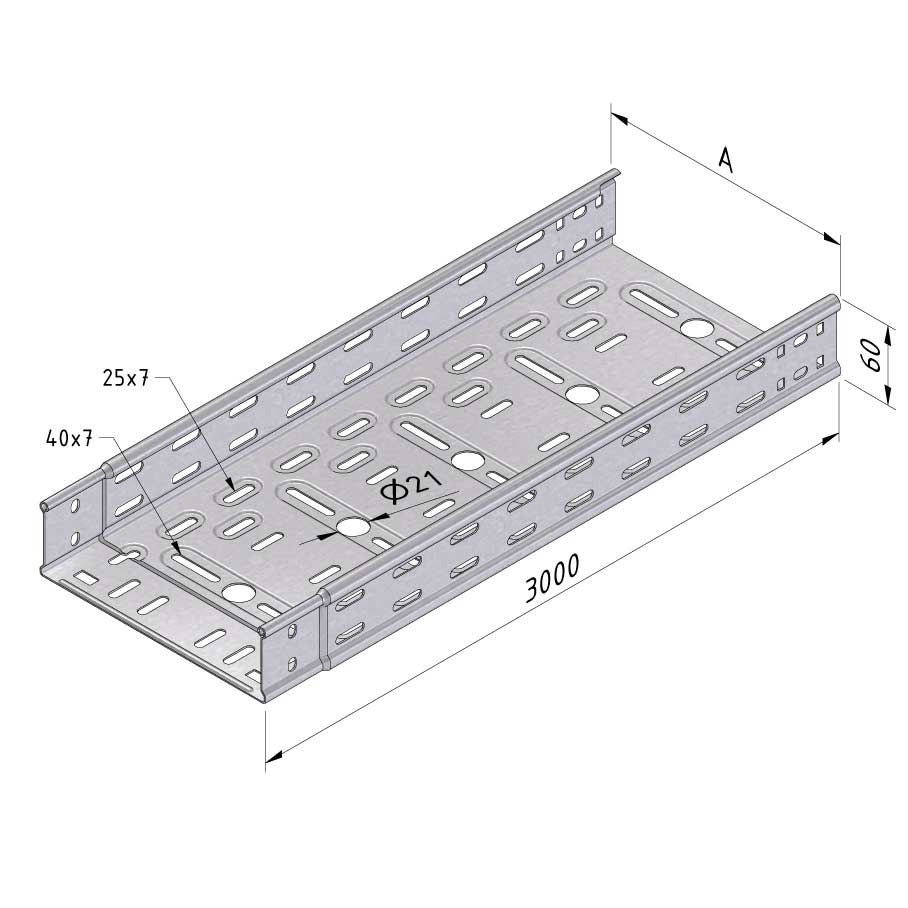

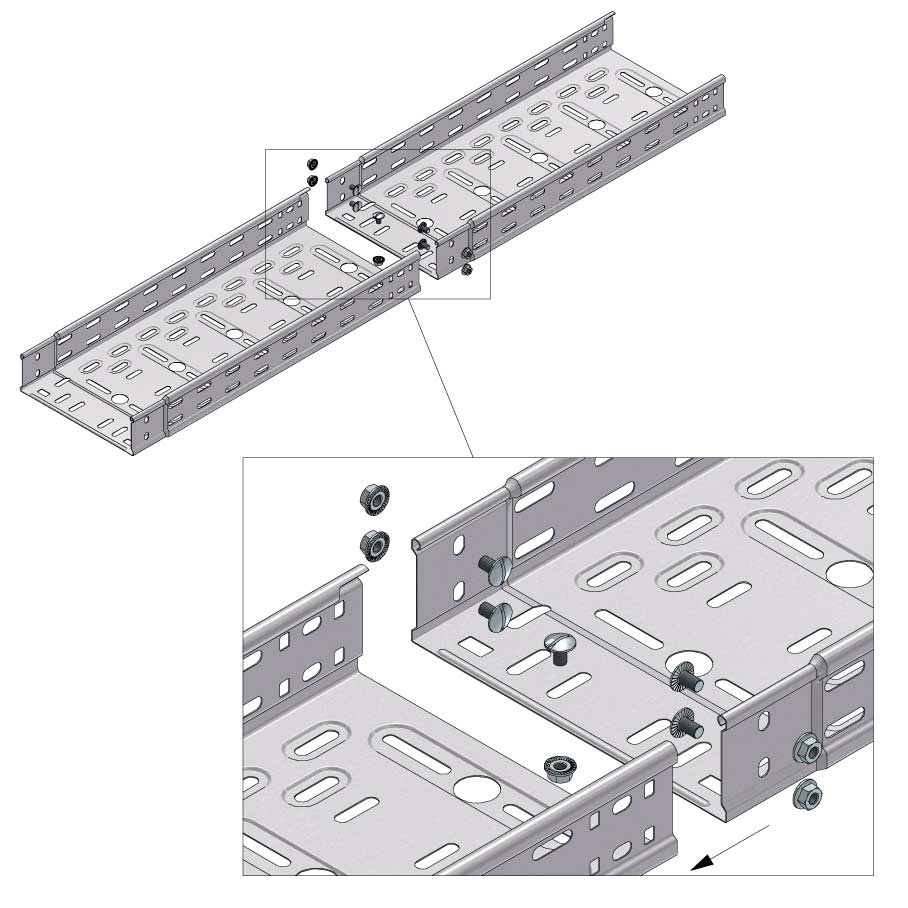

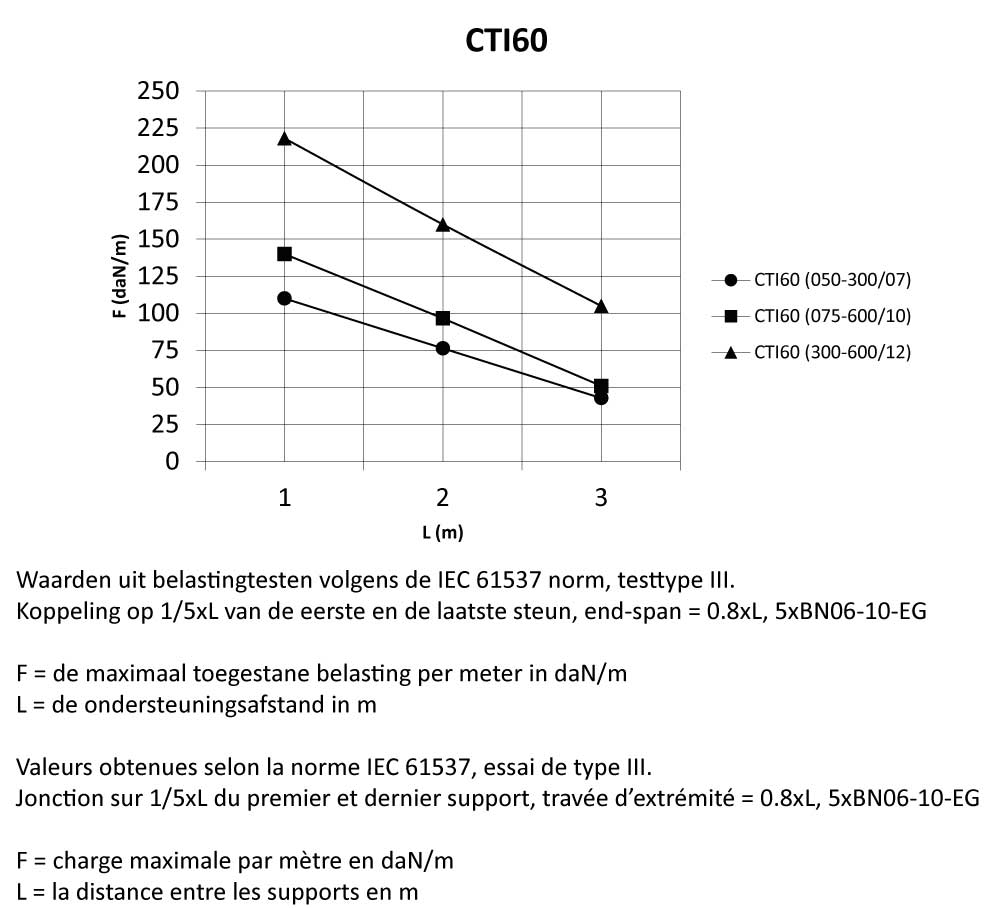

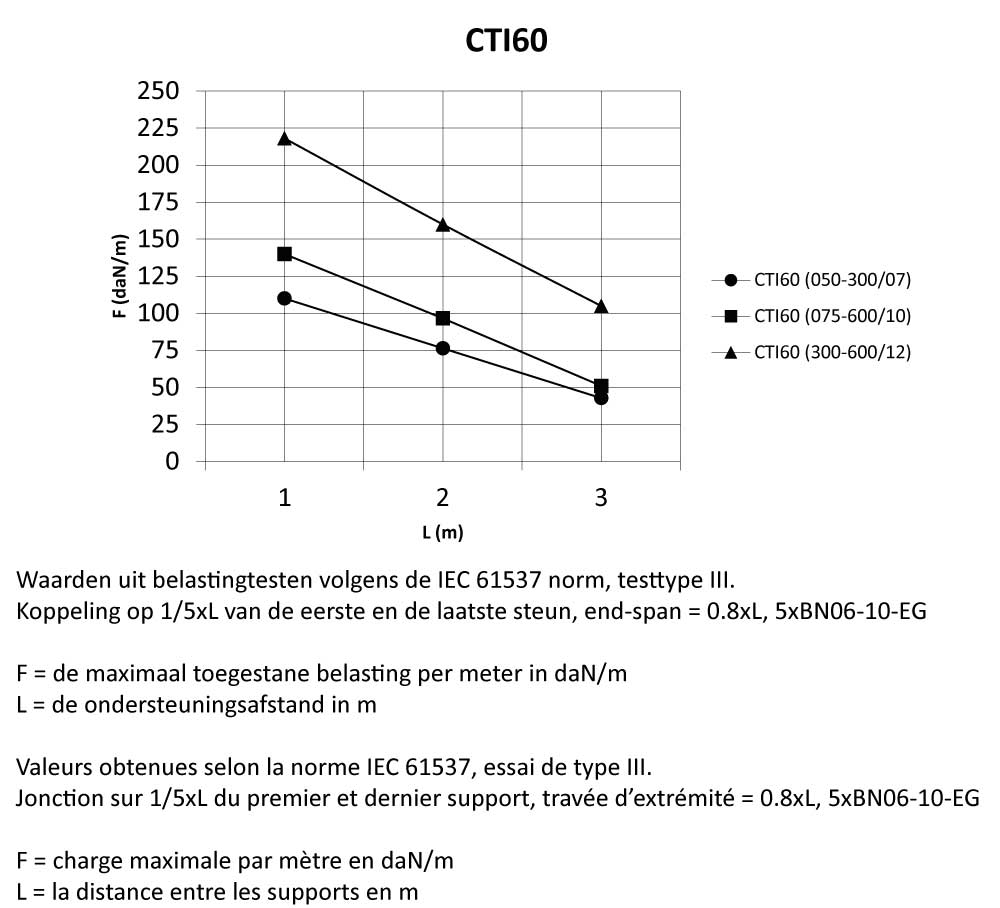

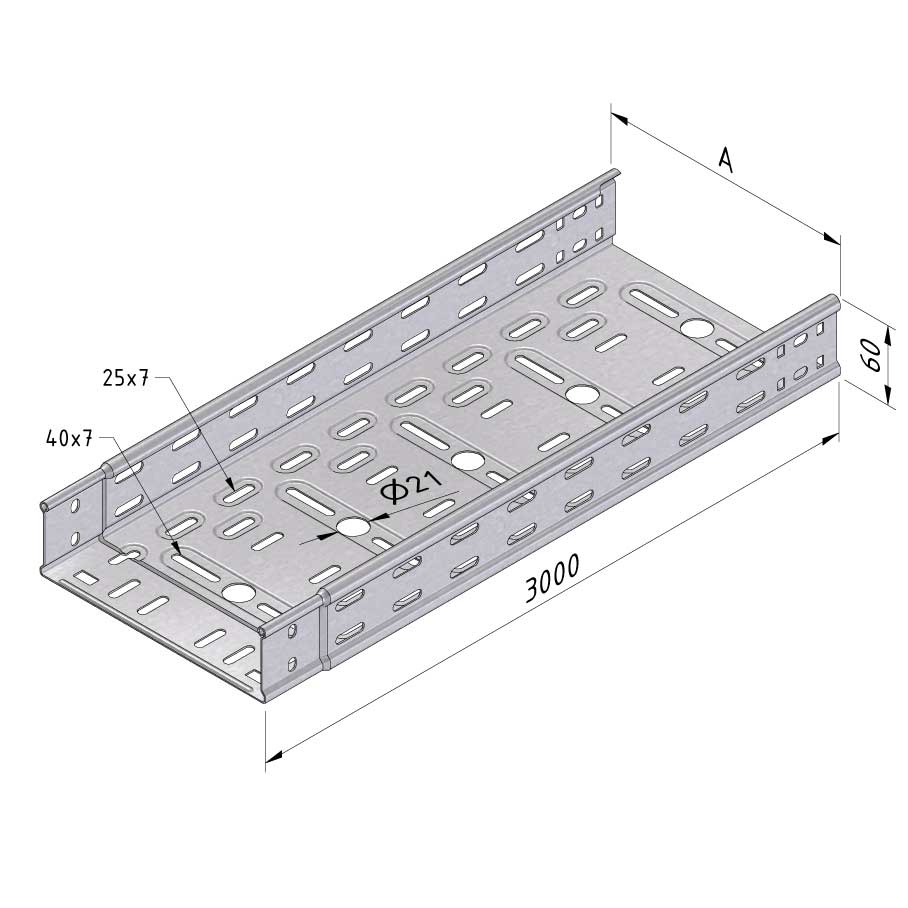

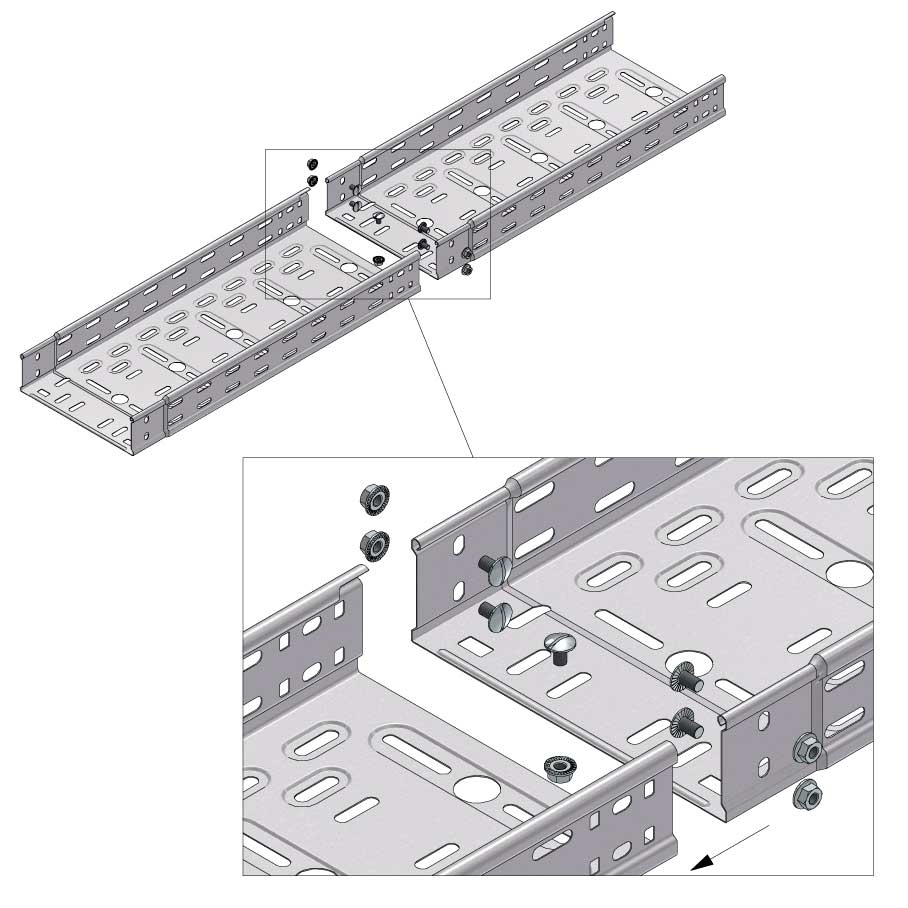

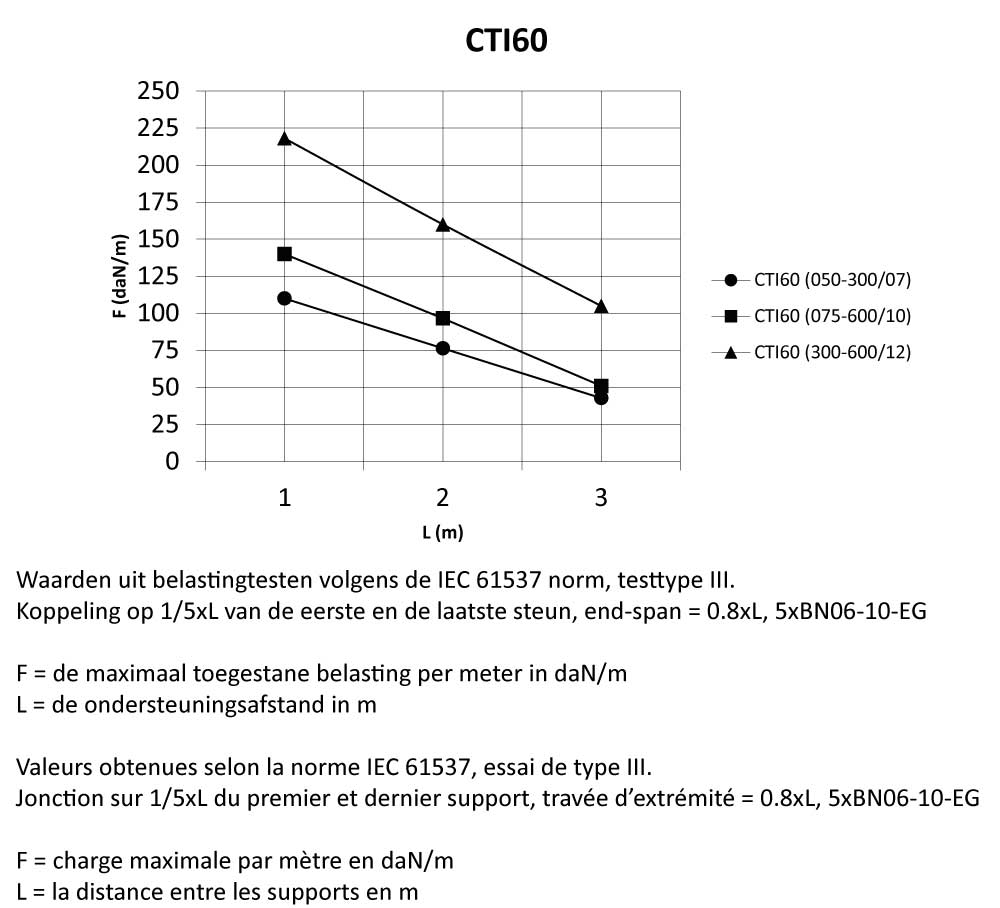

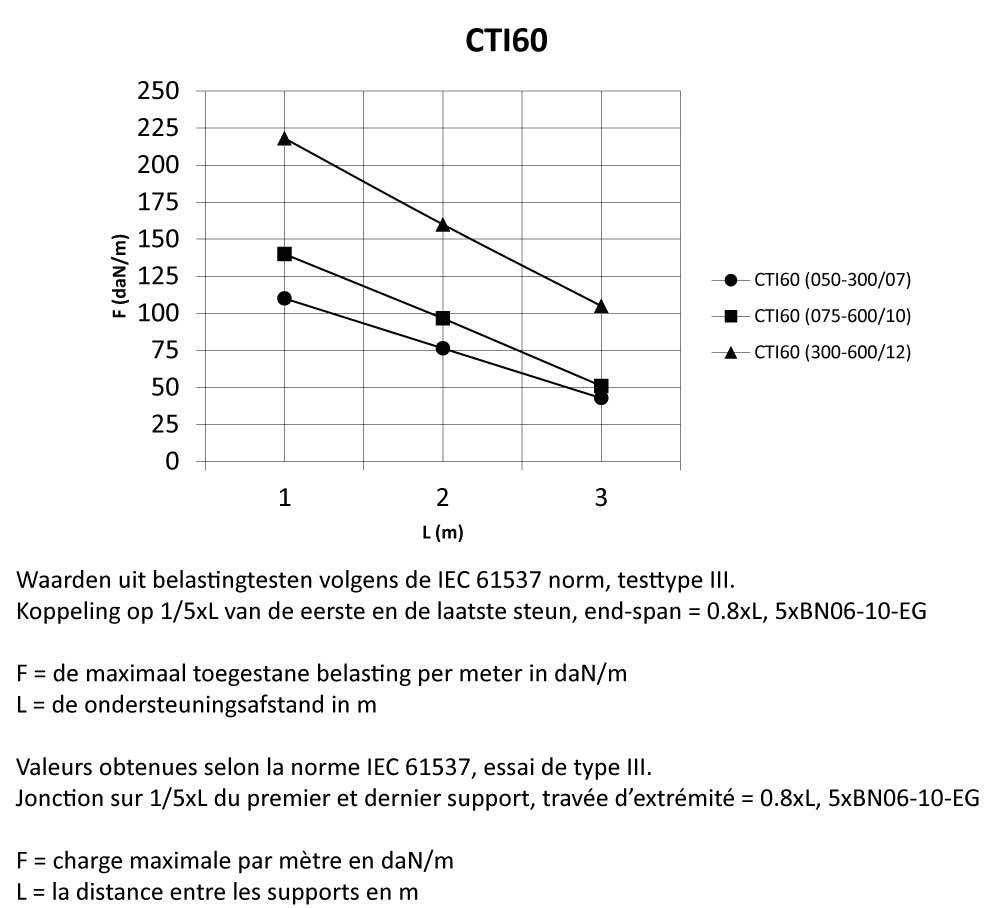

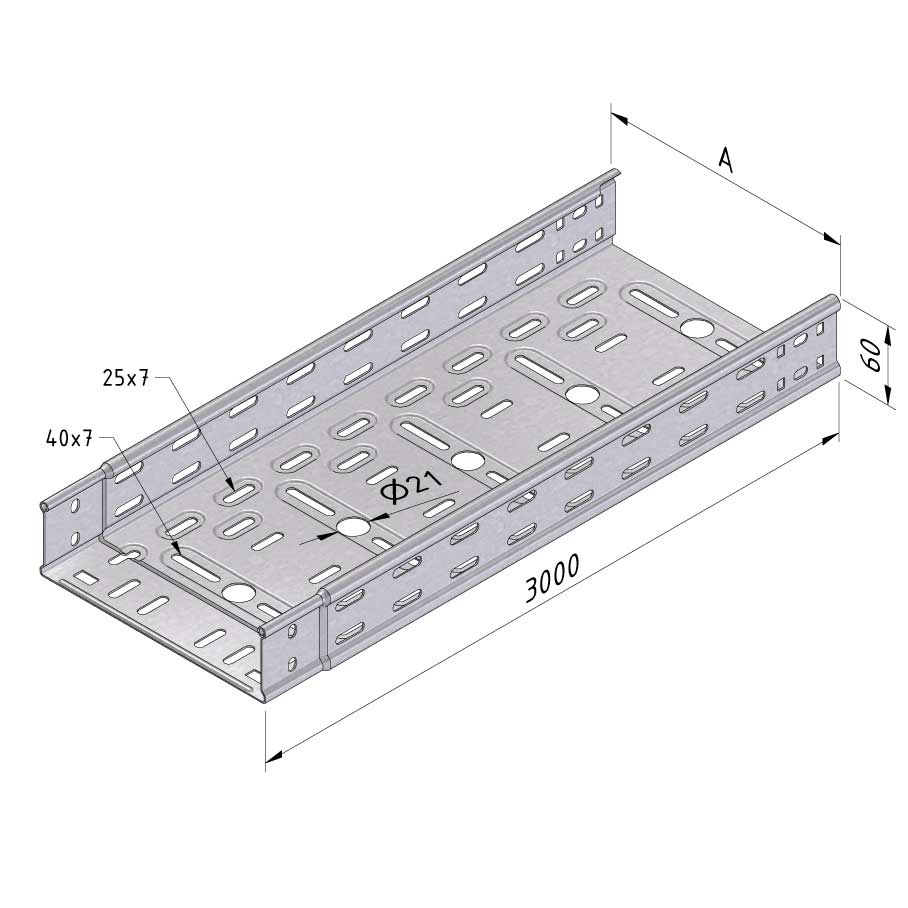

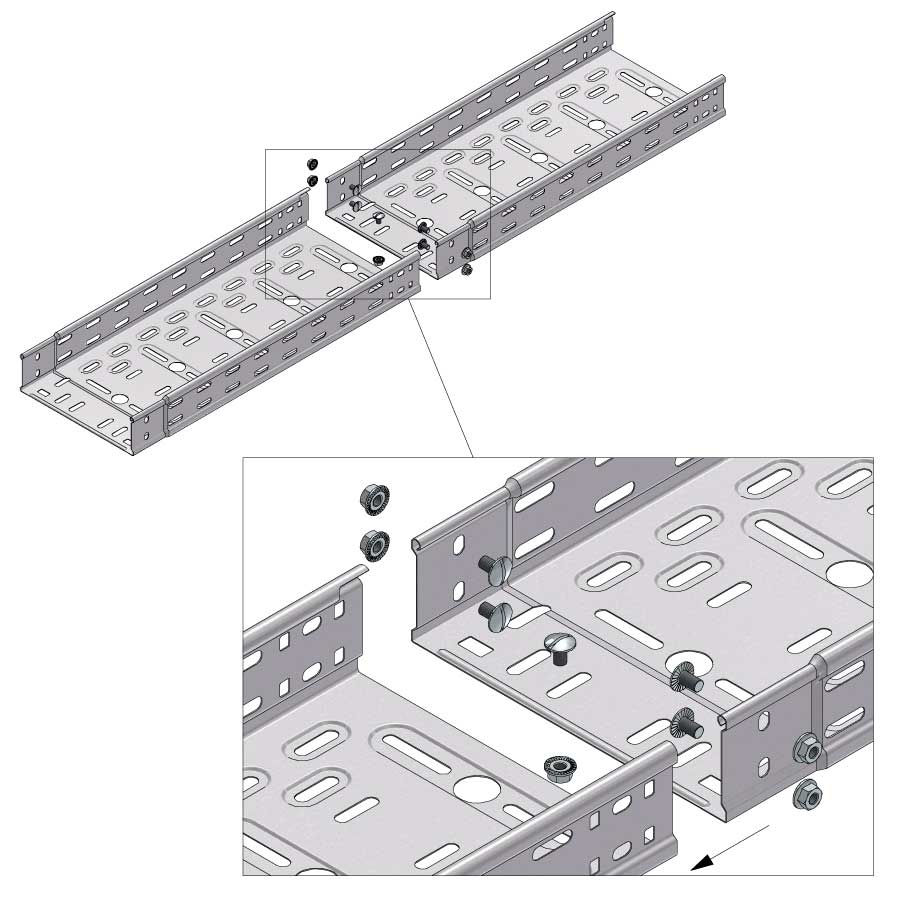

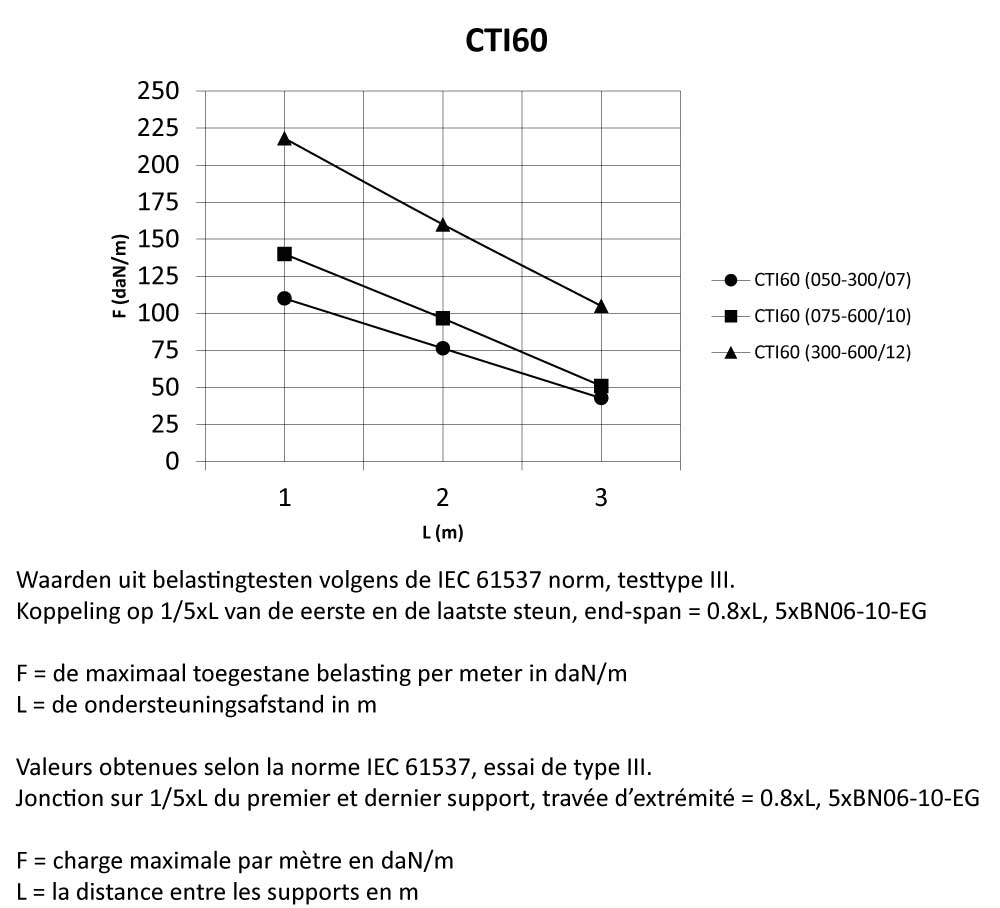

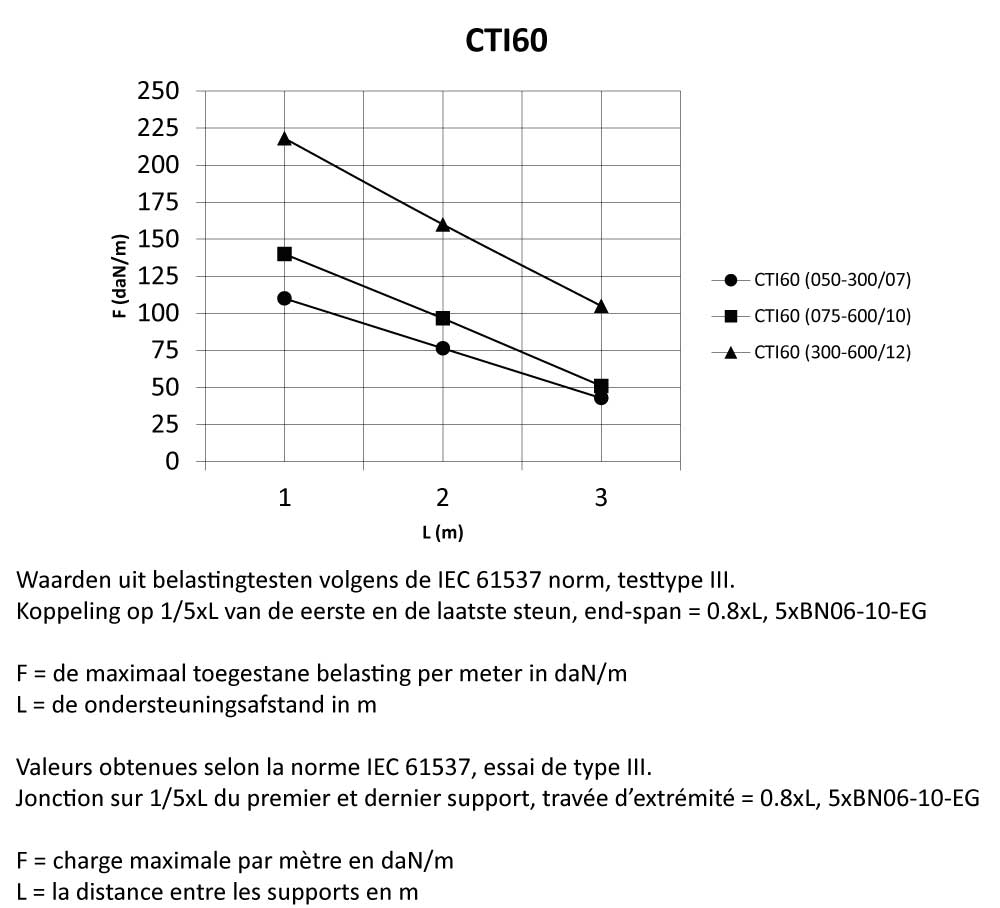

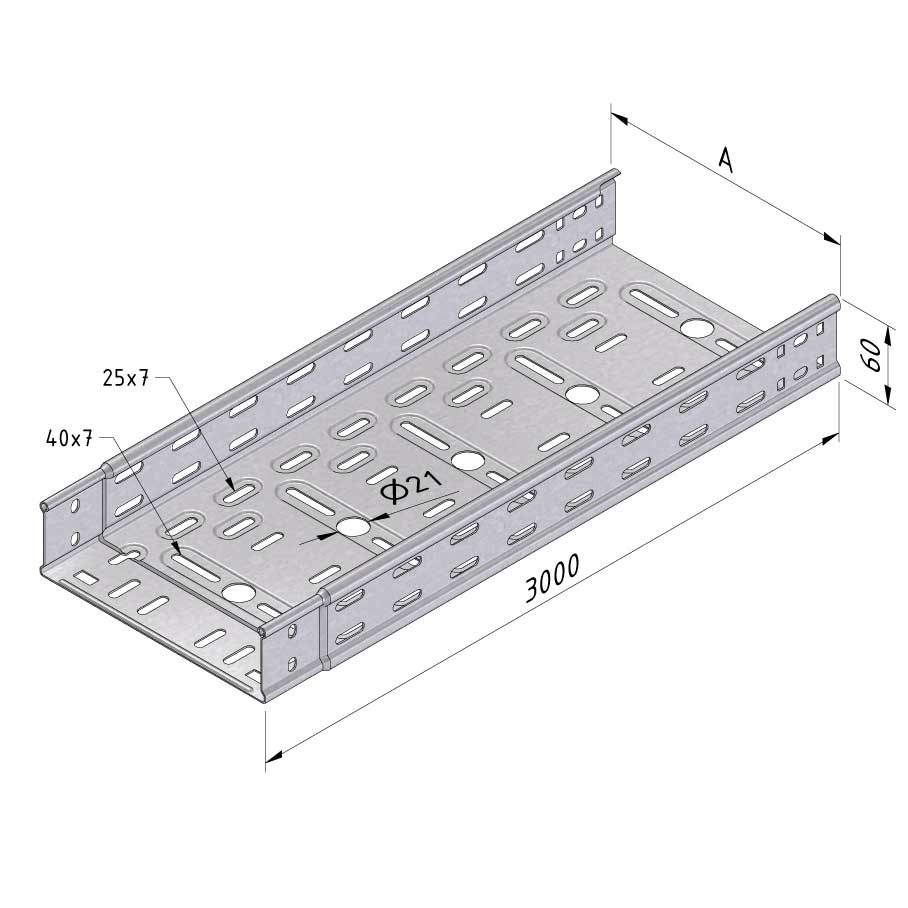

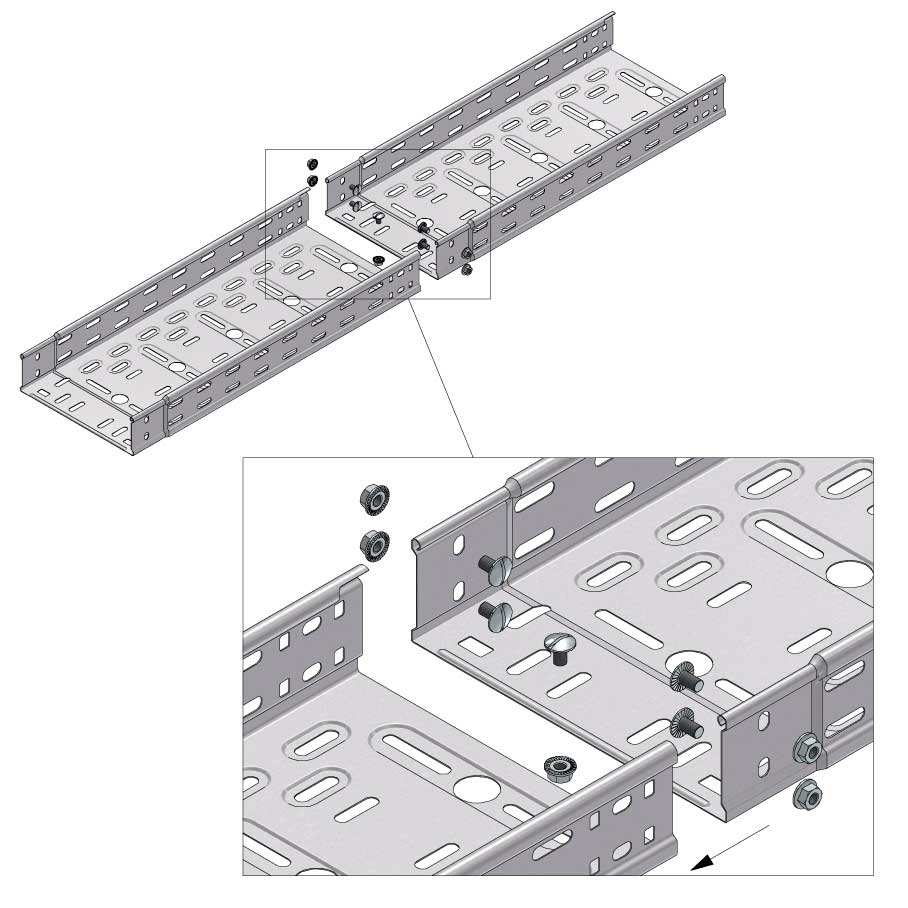

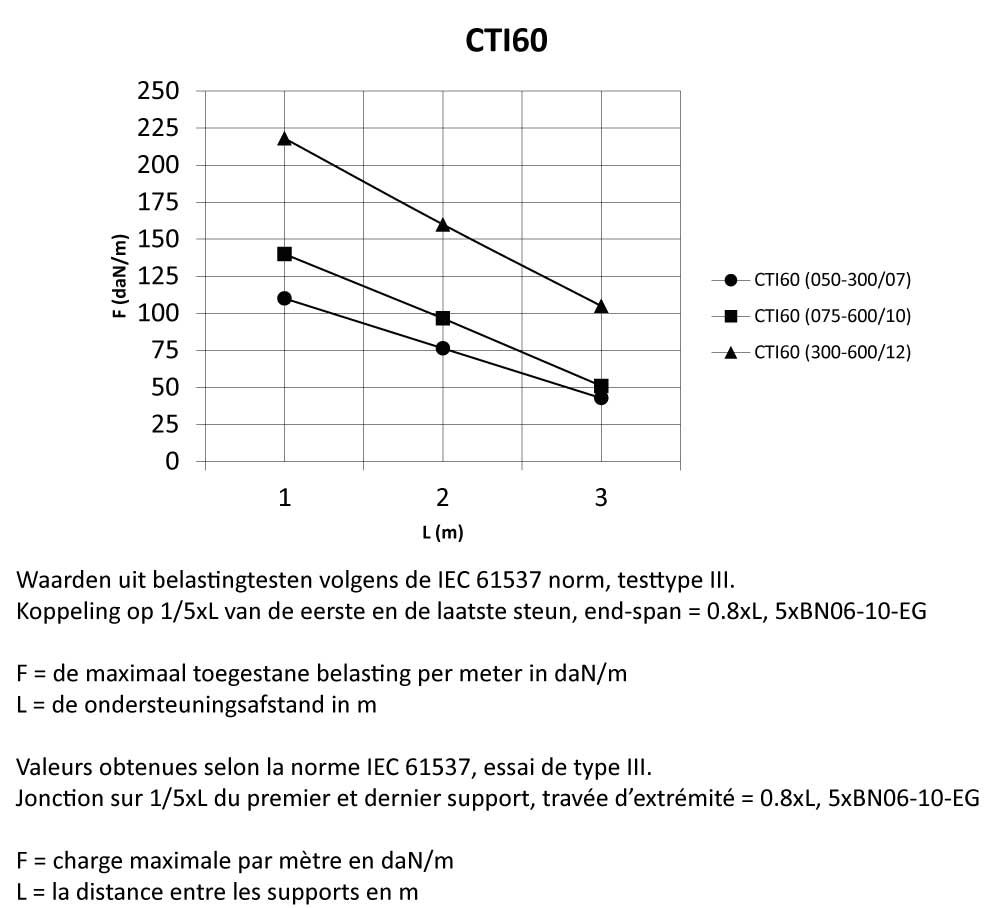

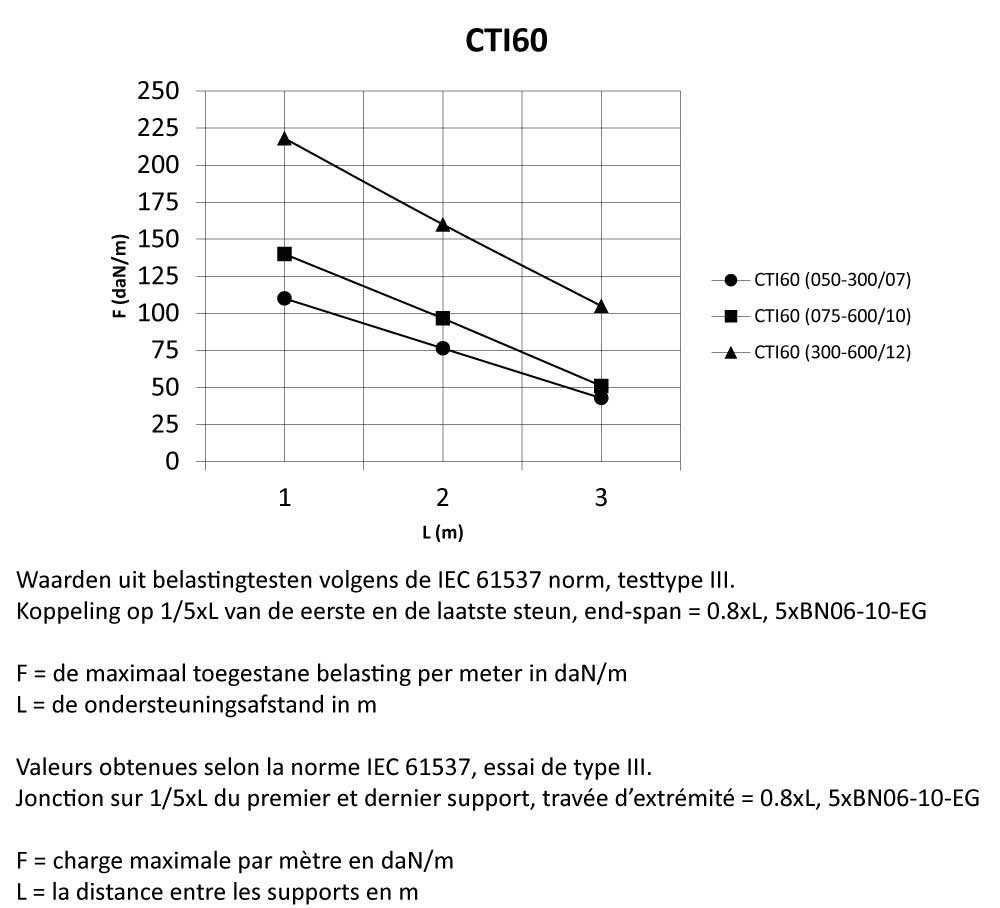

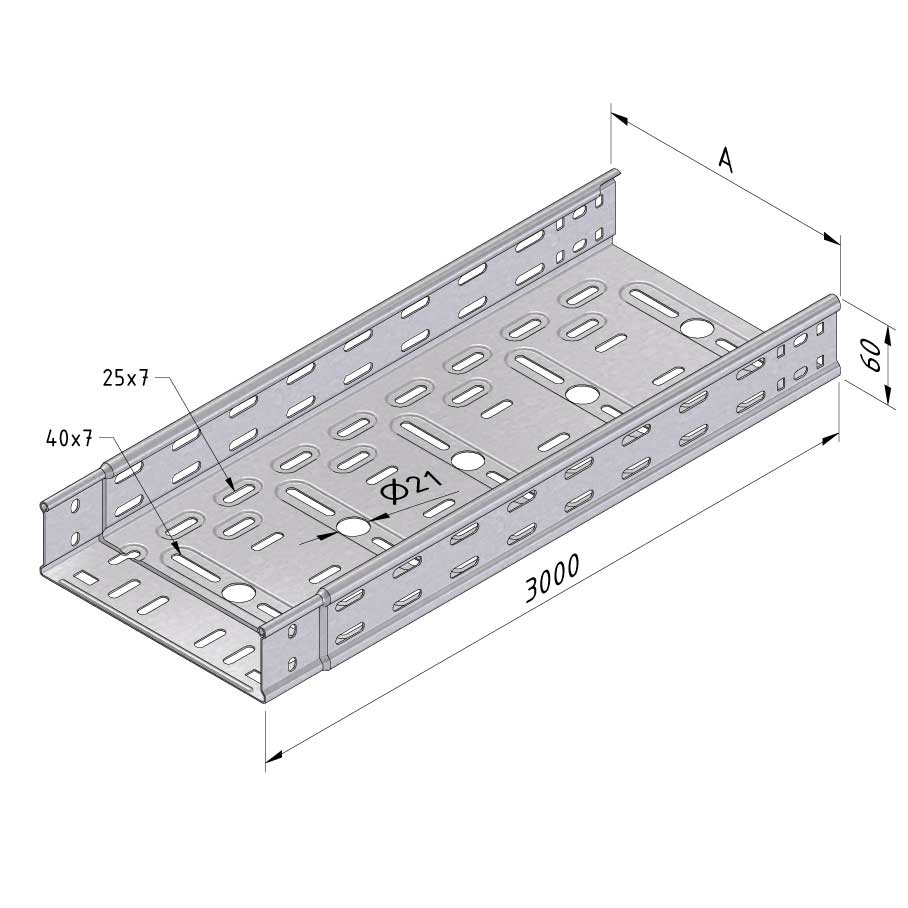

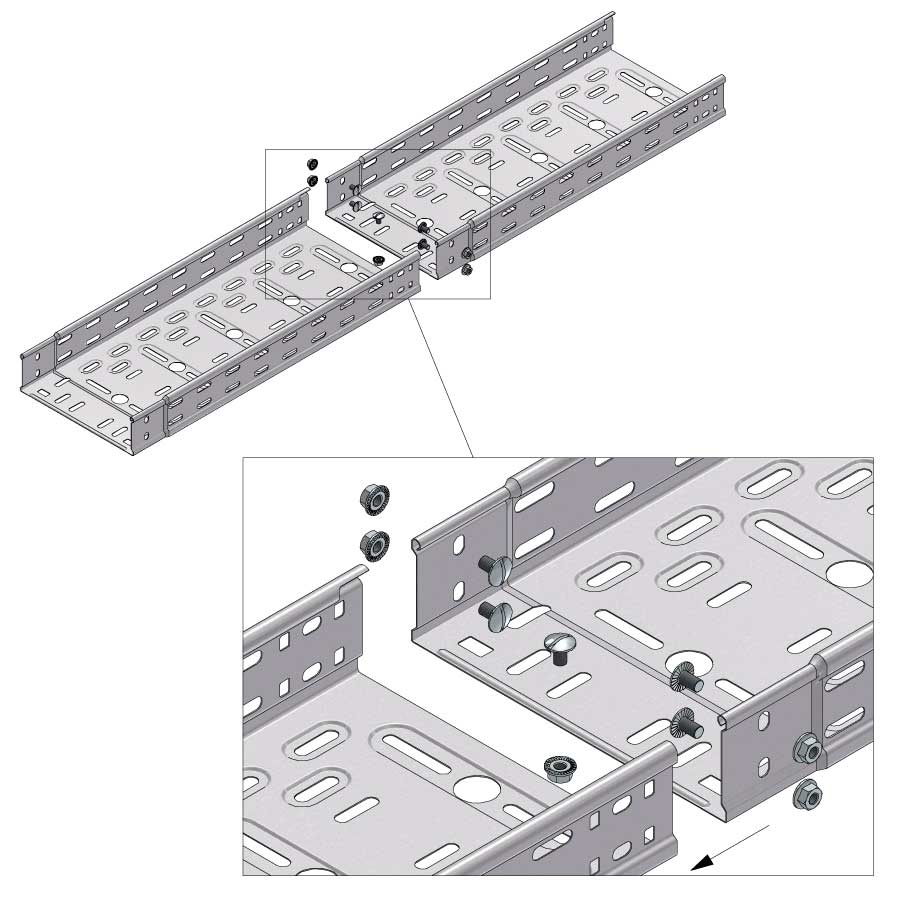

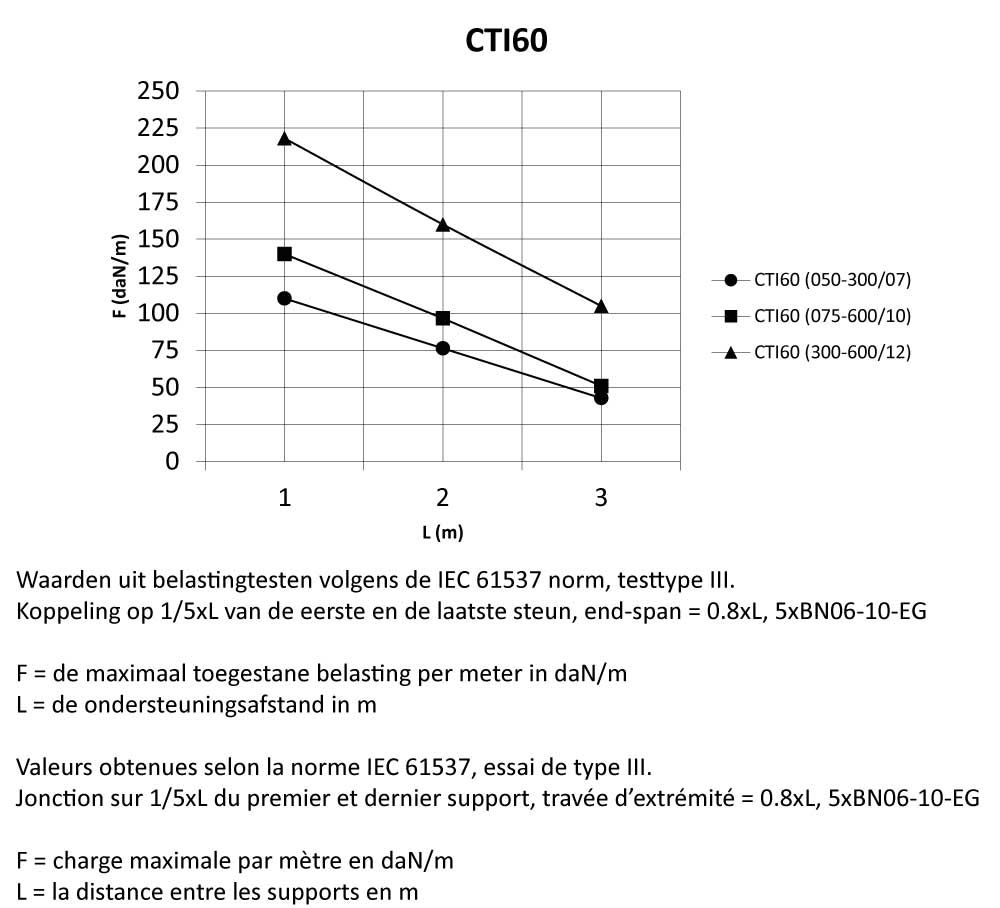

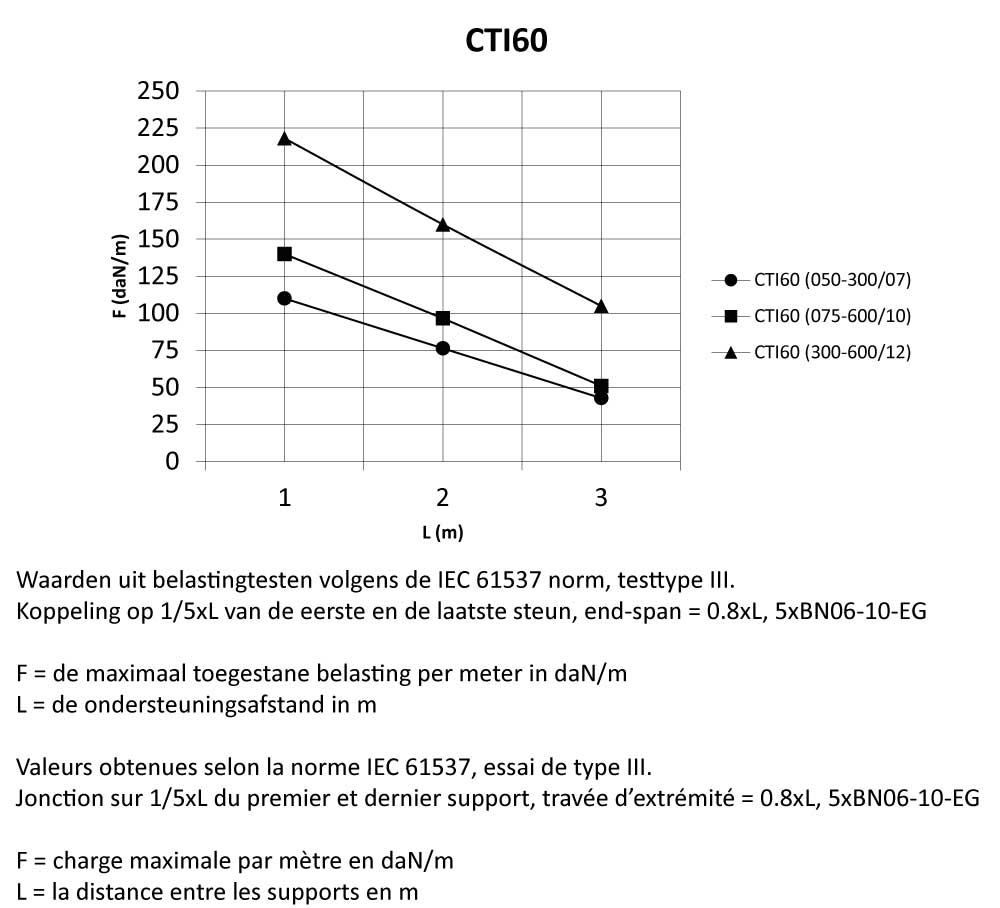

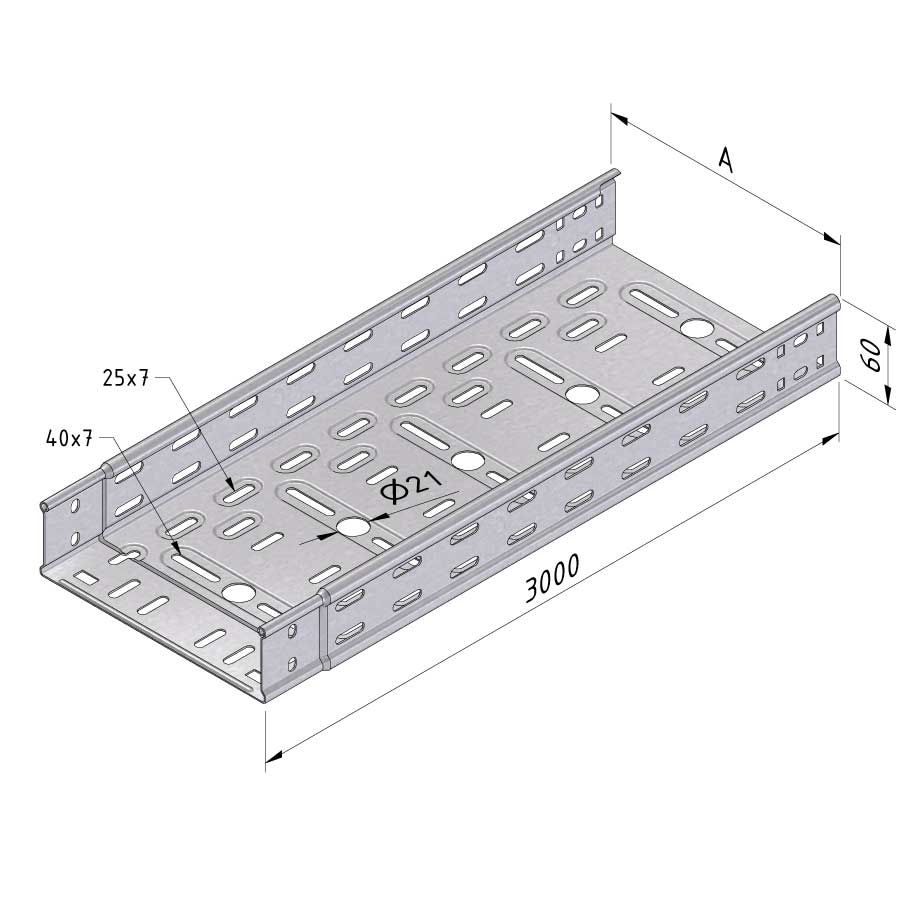

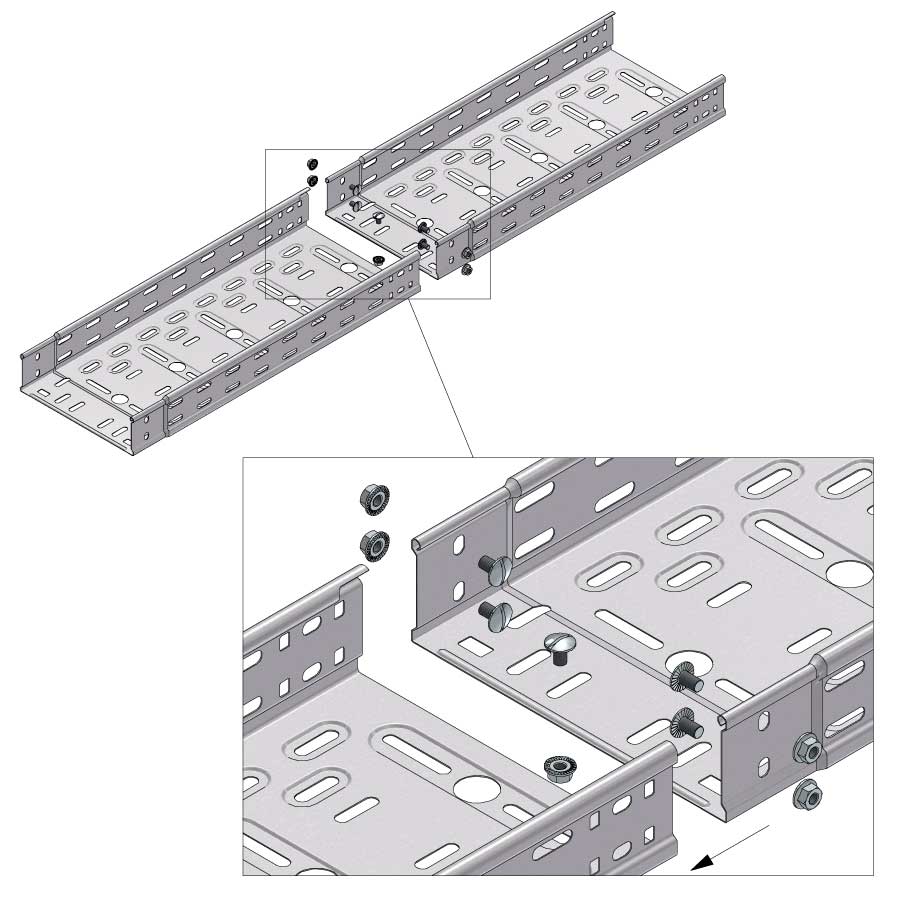

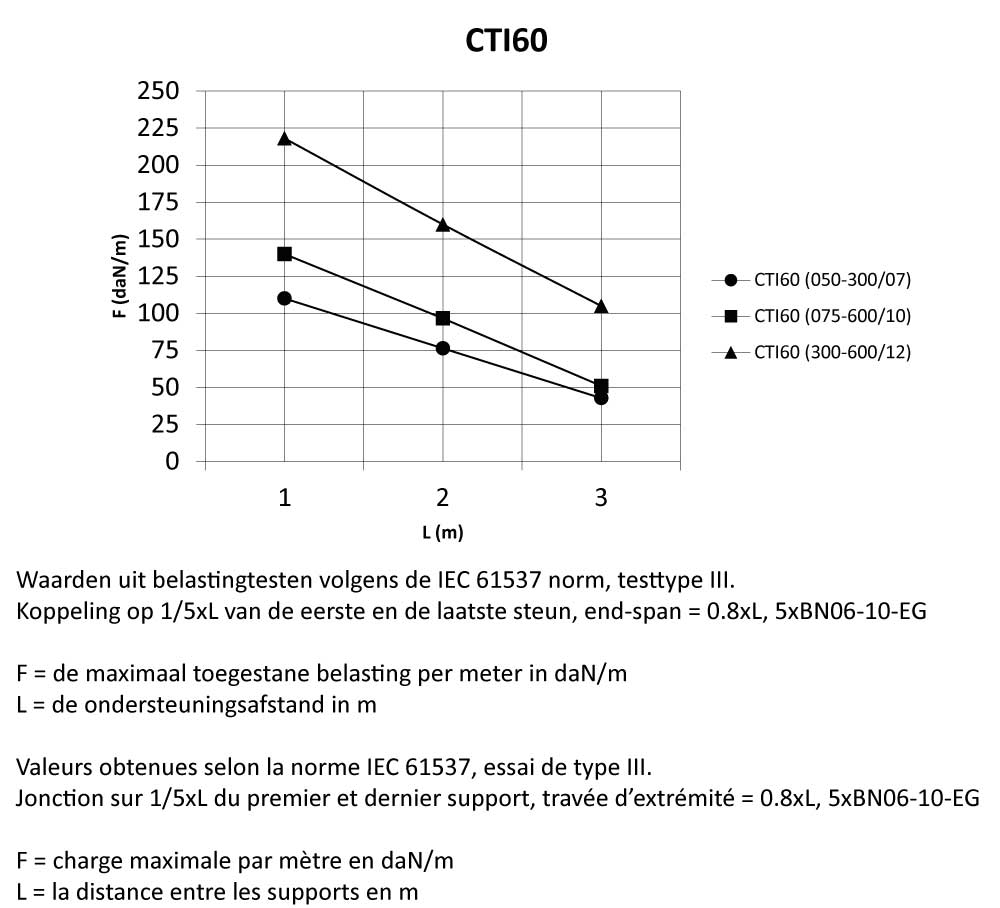

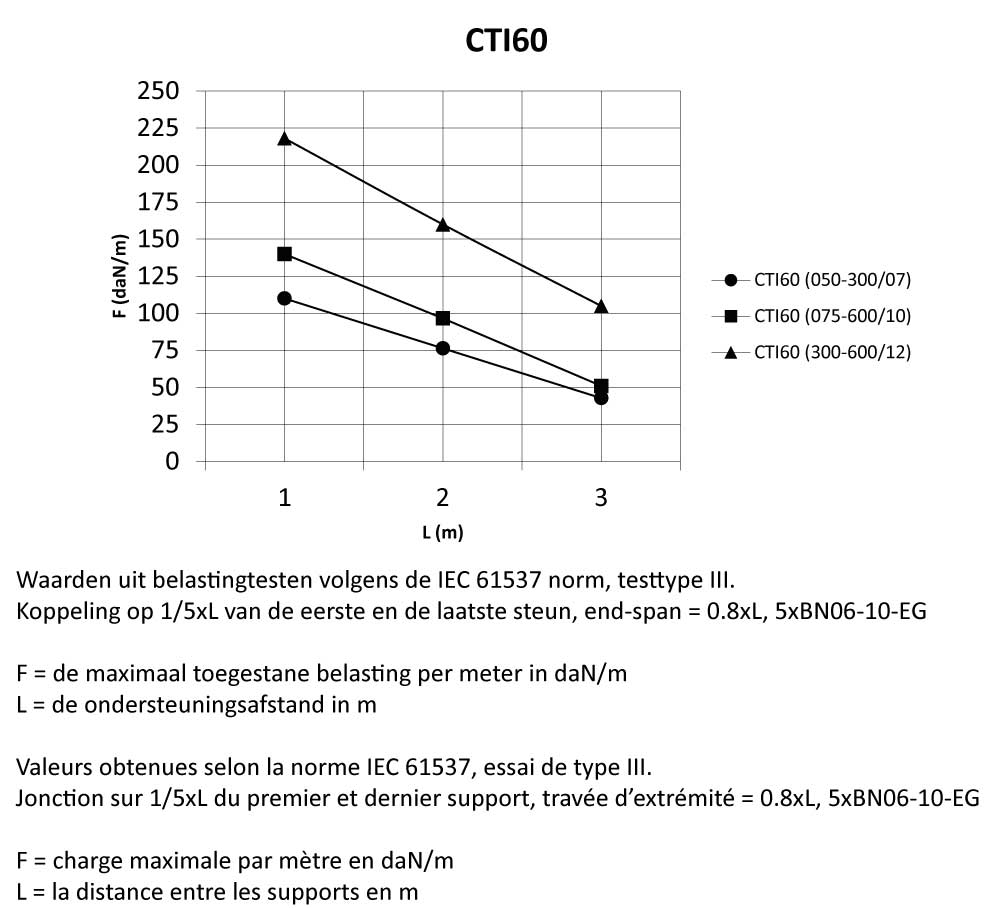

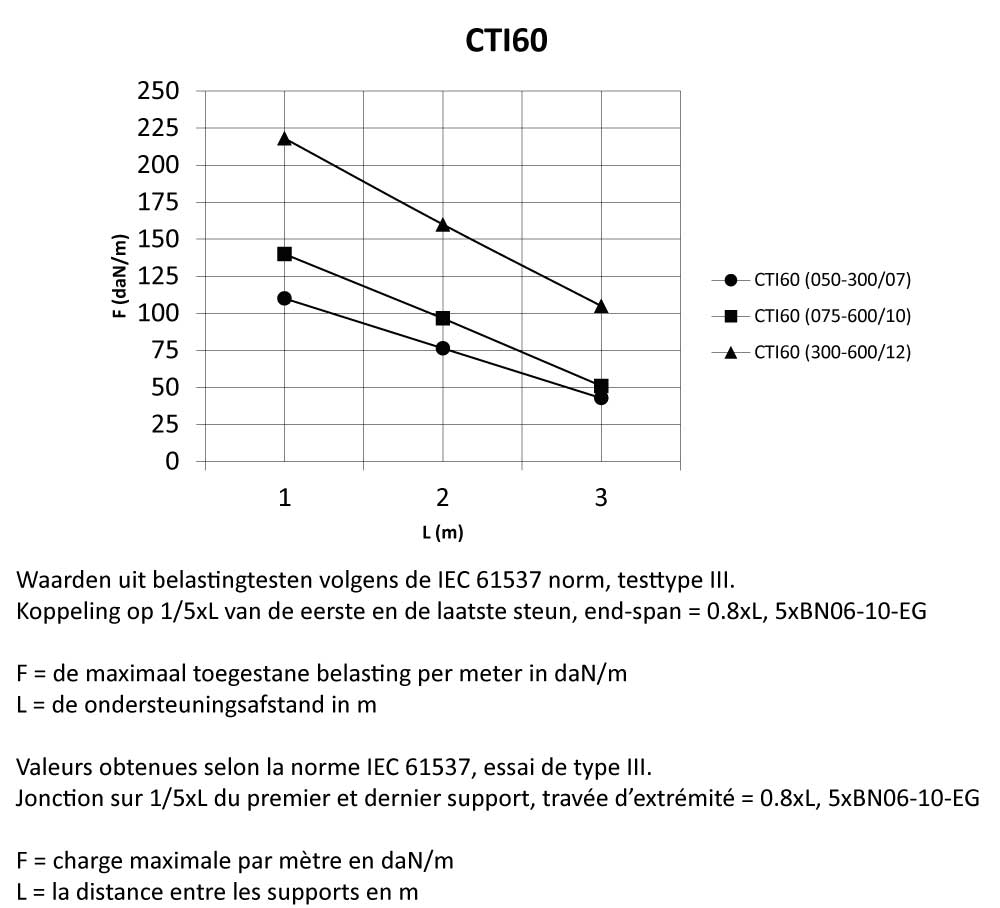

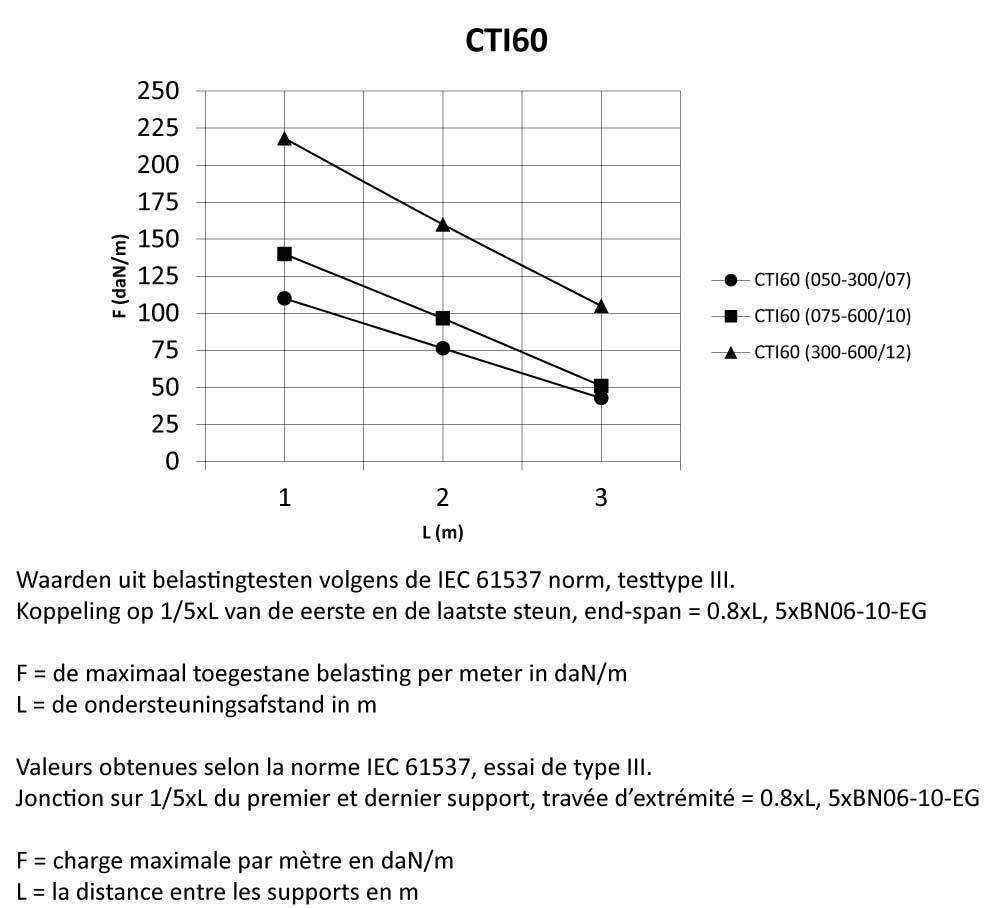

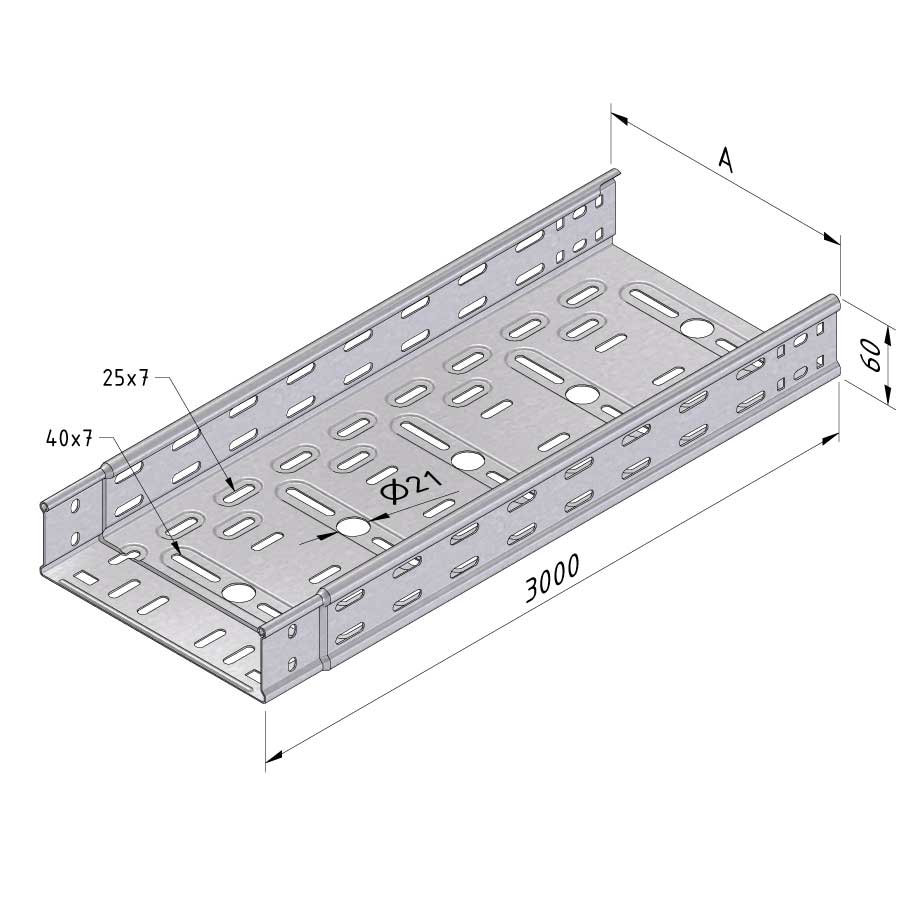

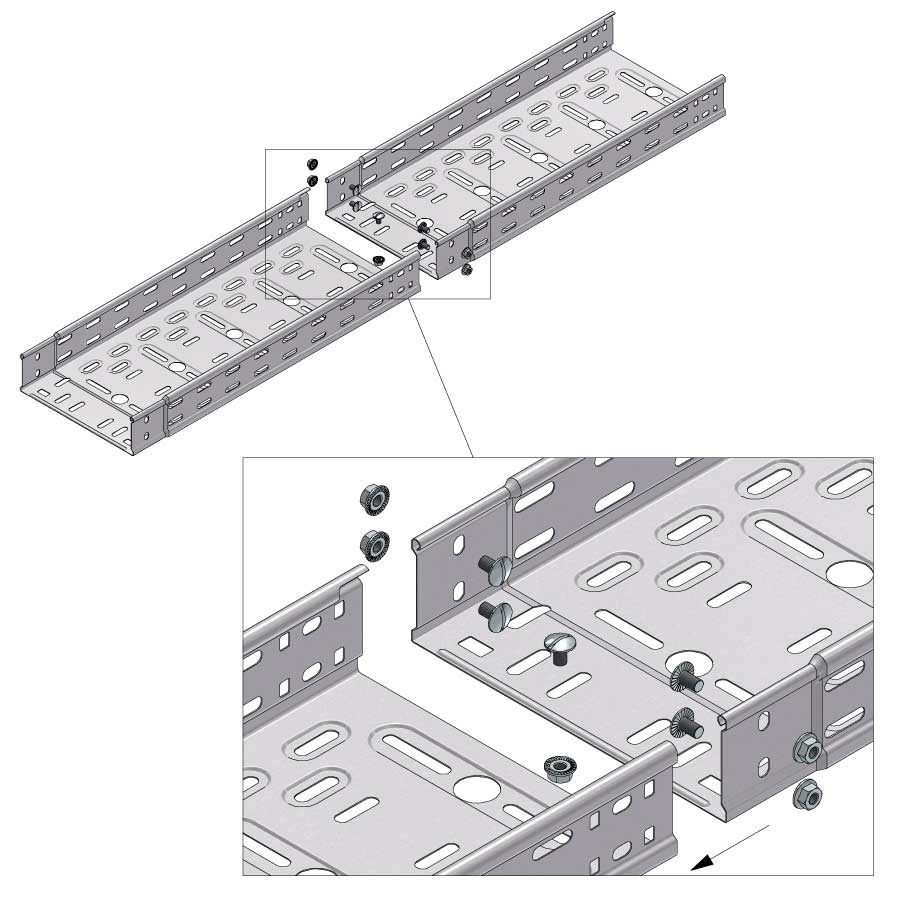

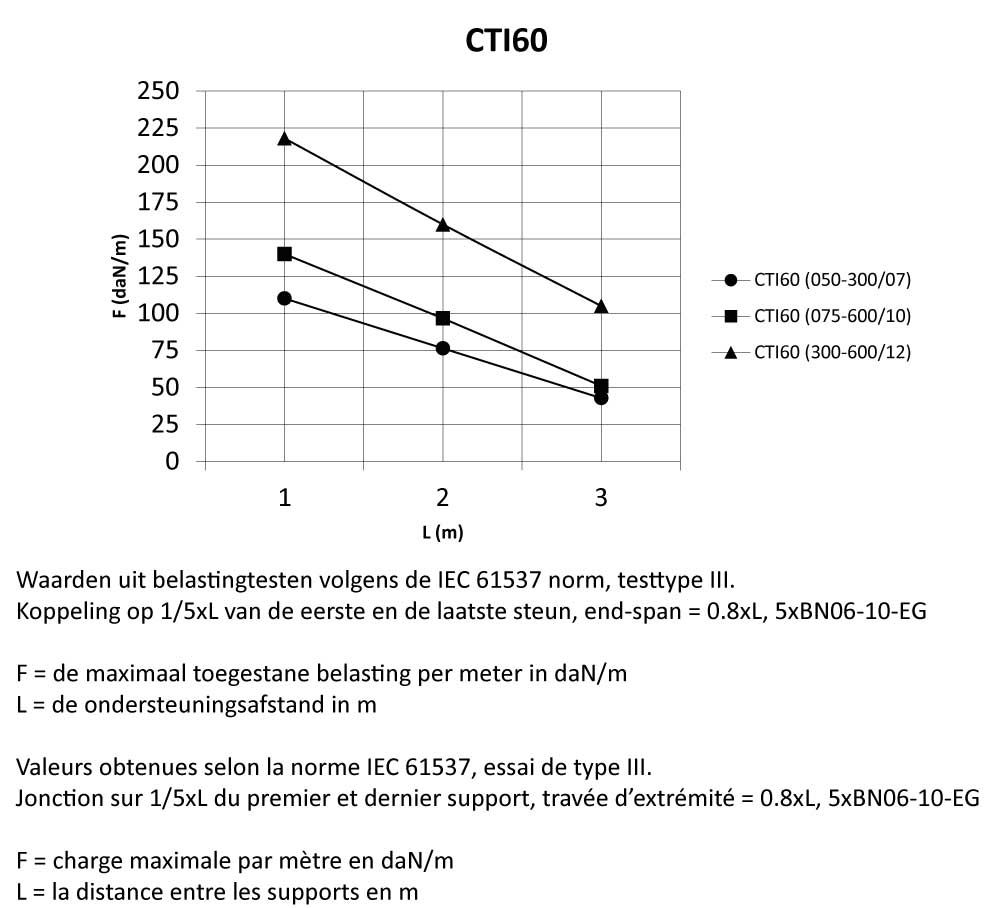

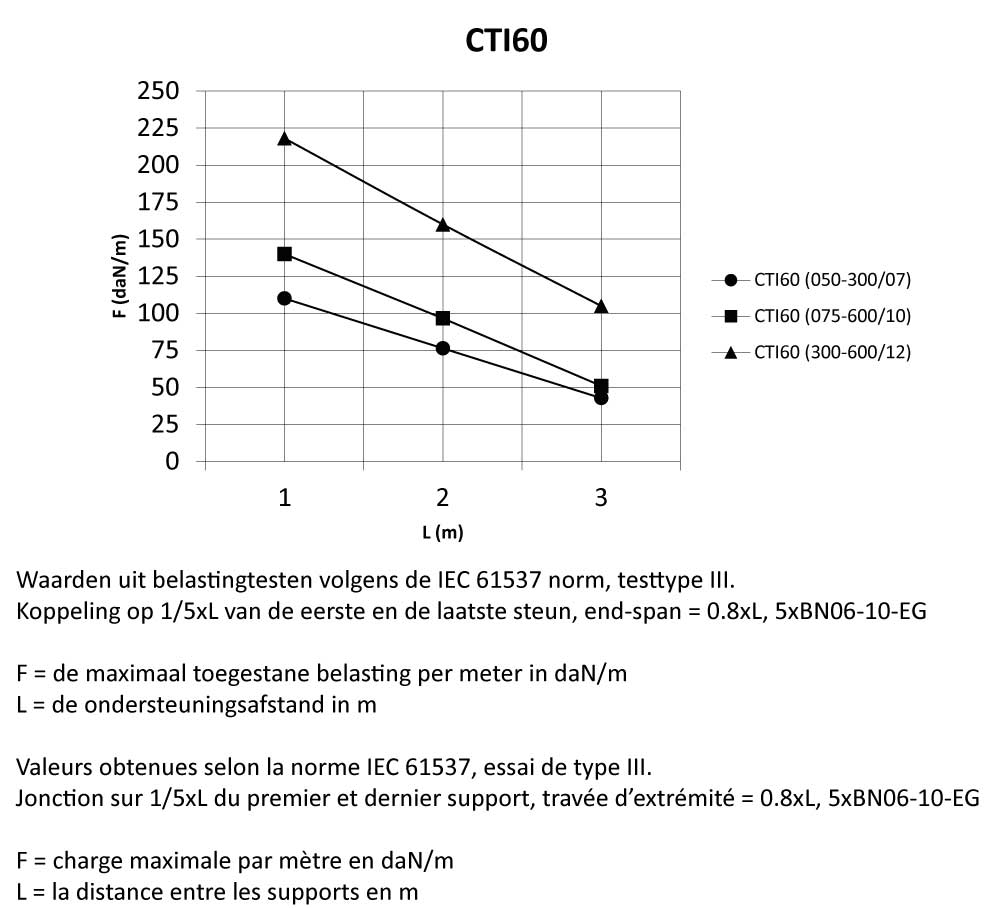

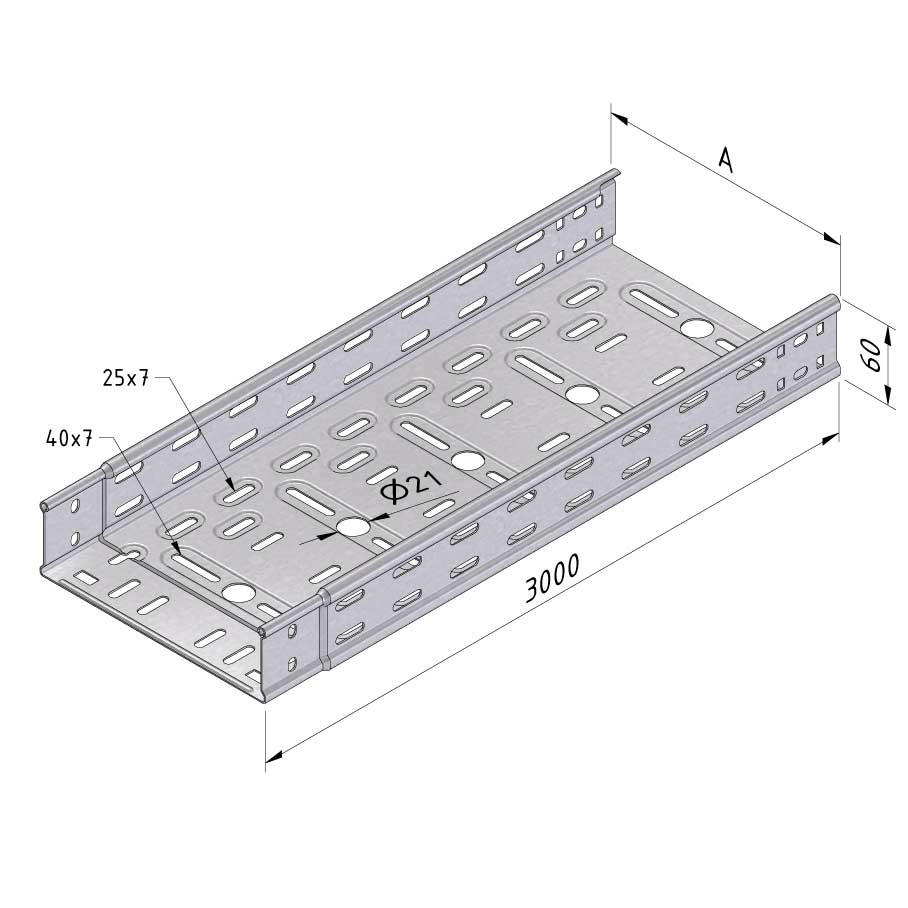

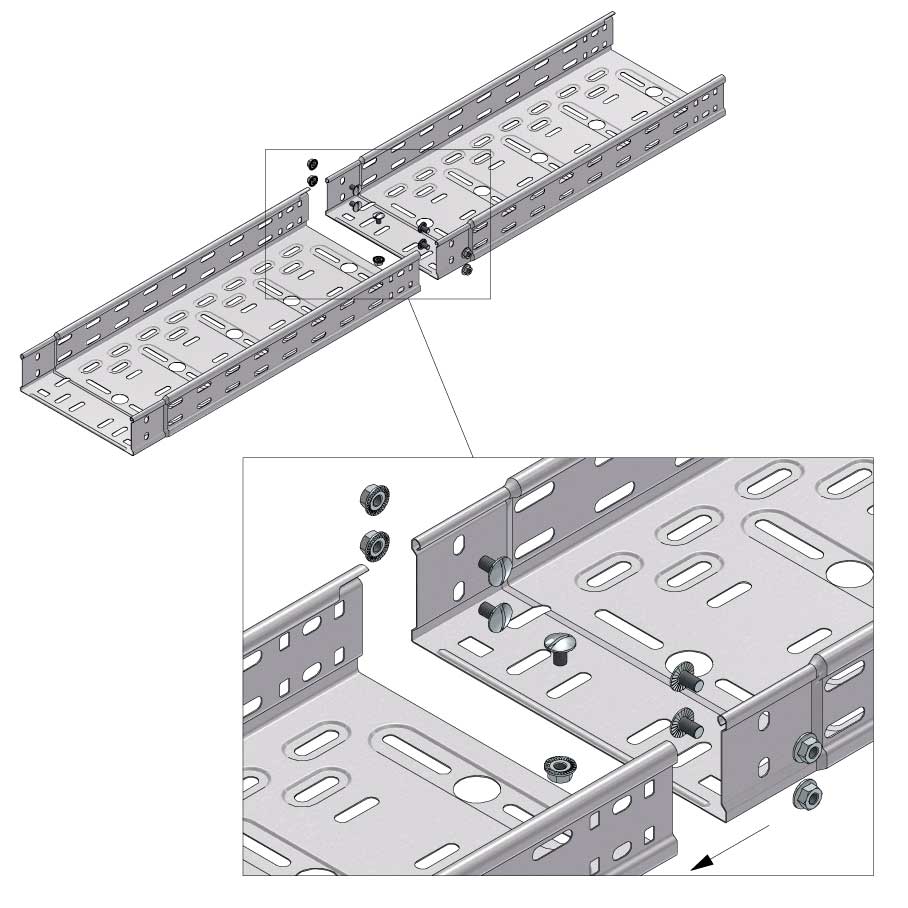

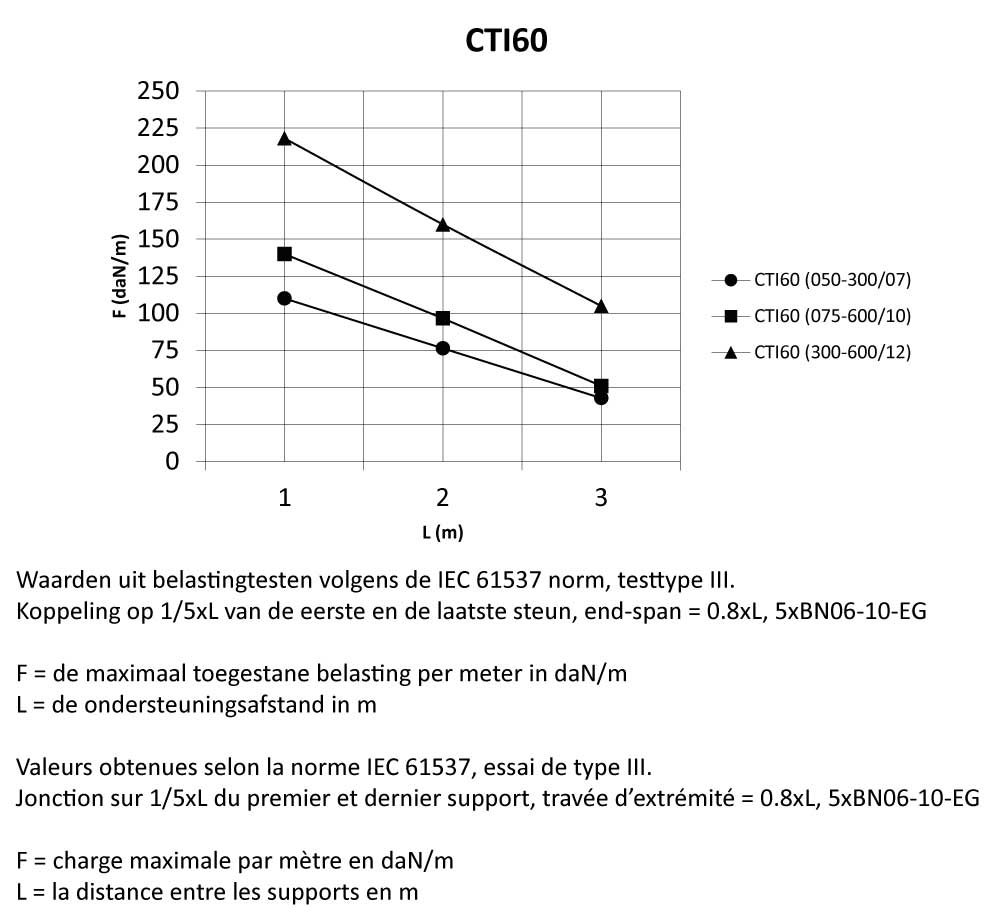

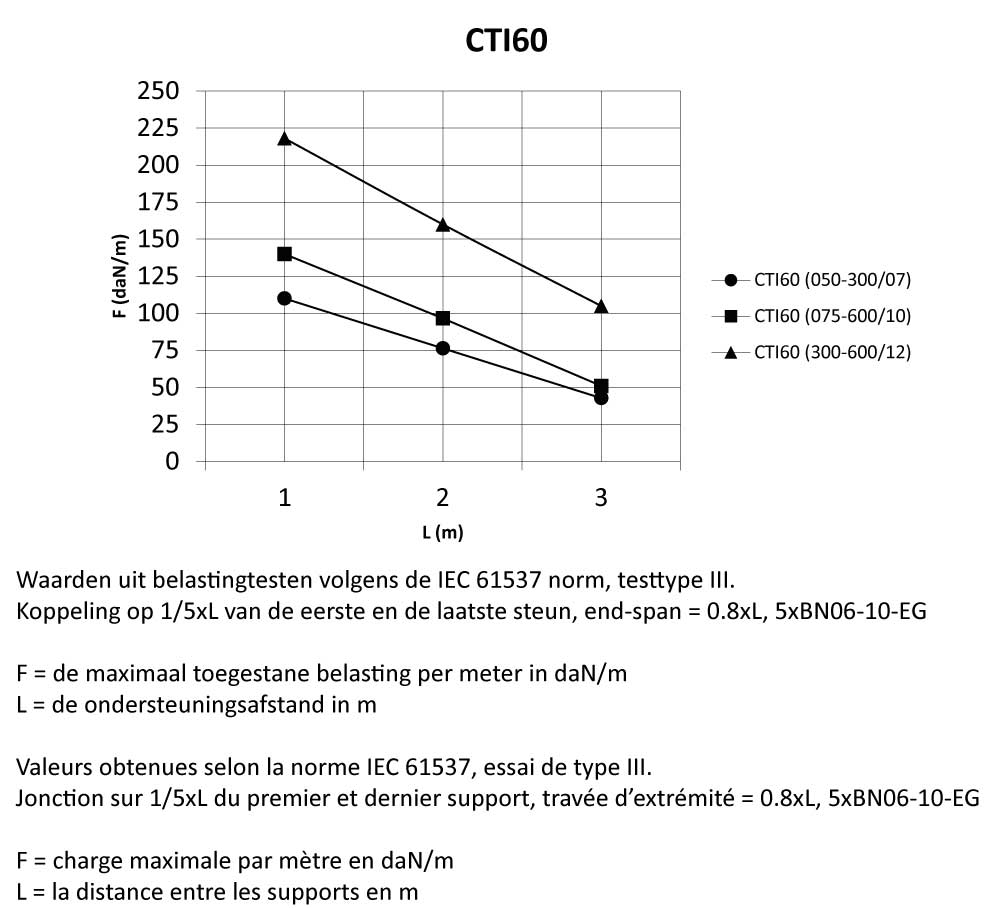

CTI60

Chemin de câbles emboîtable

CTI60

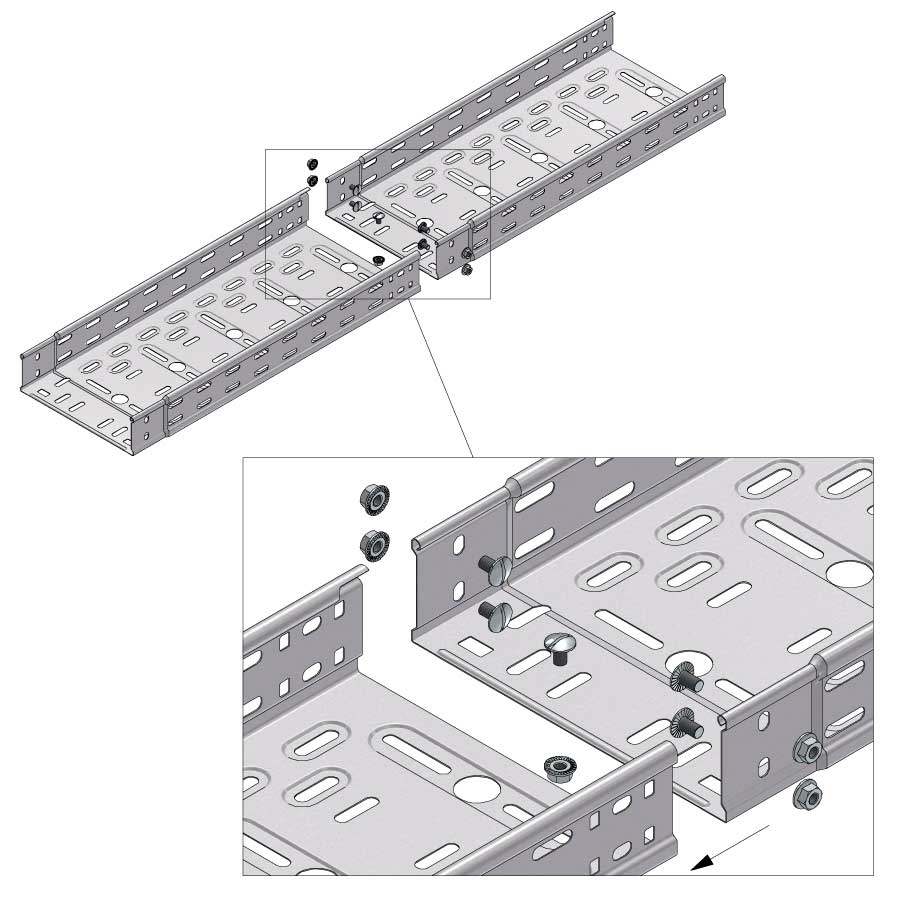

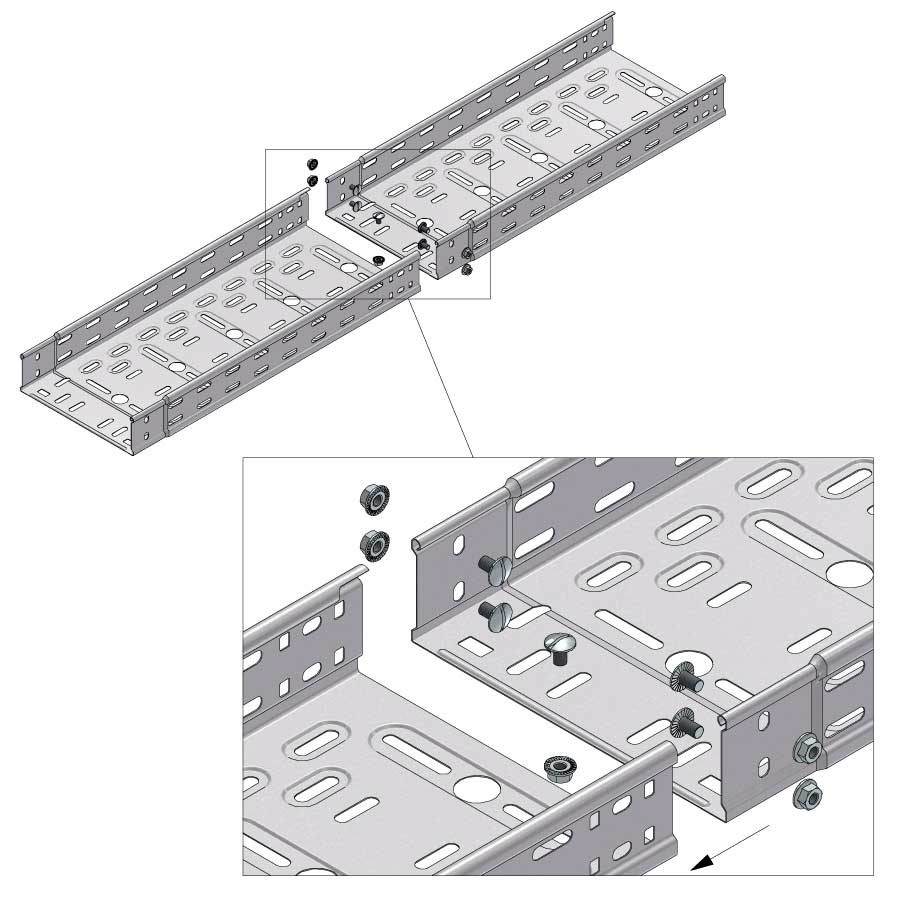

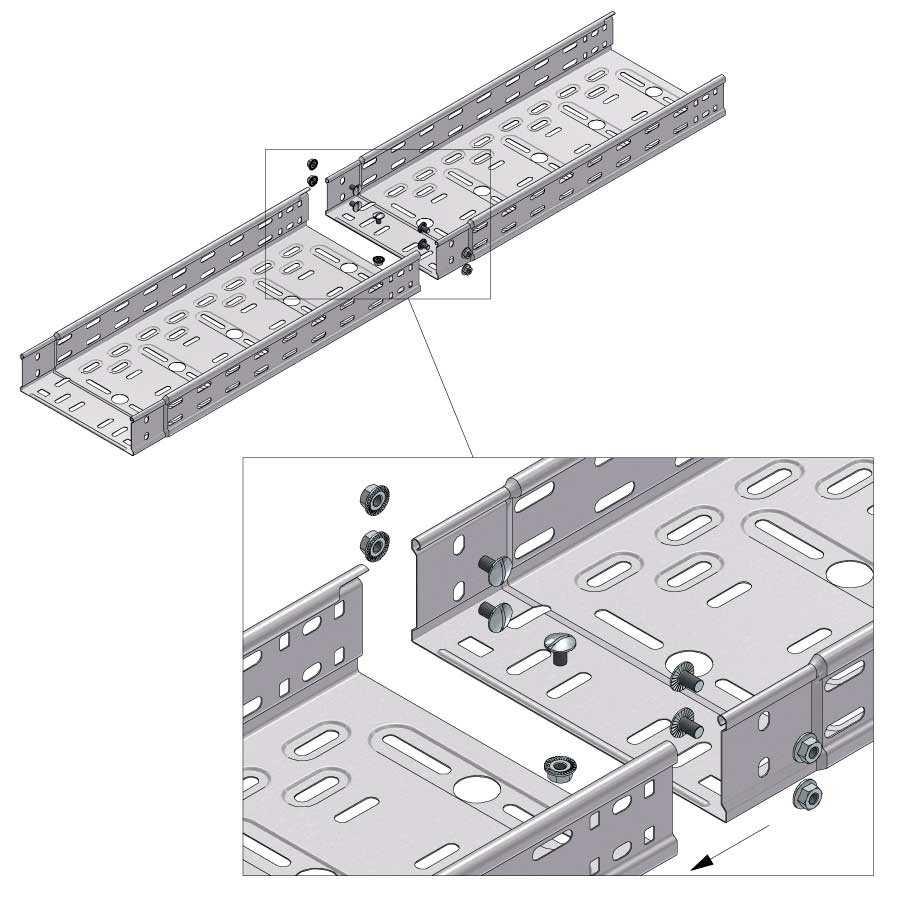

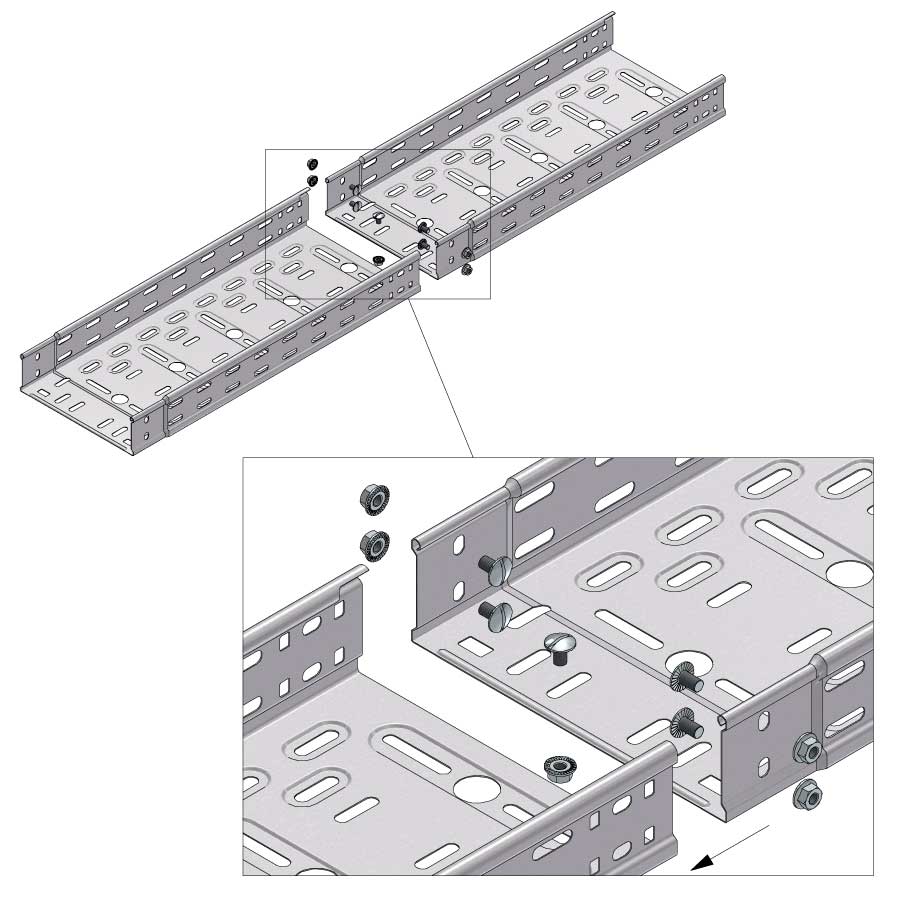

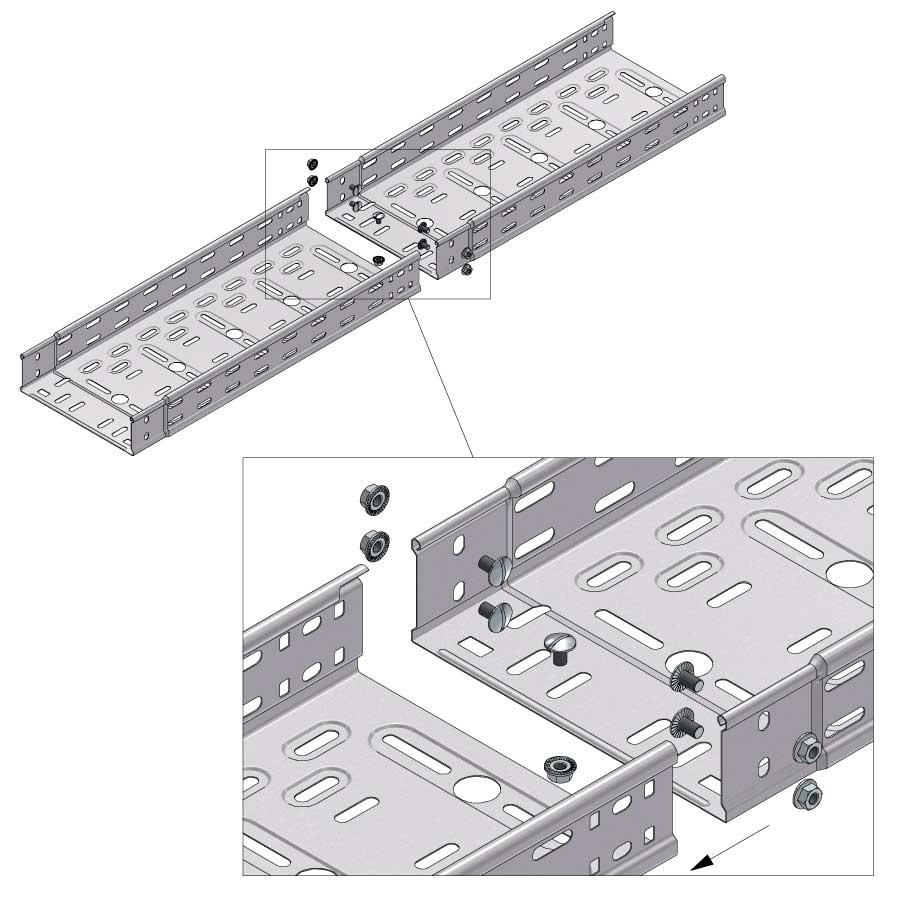

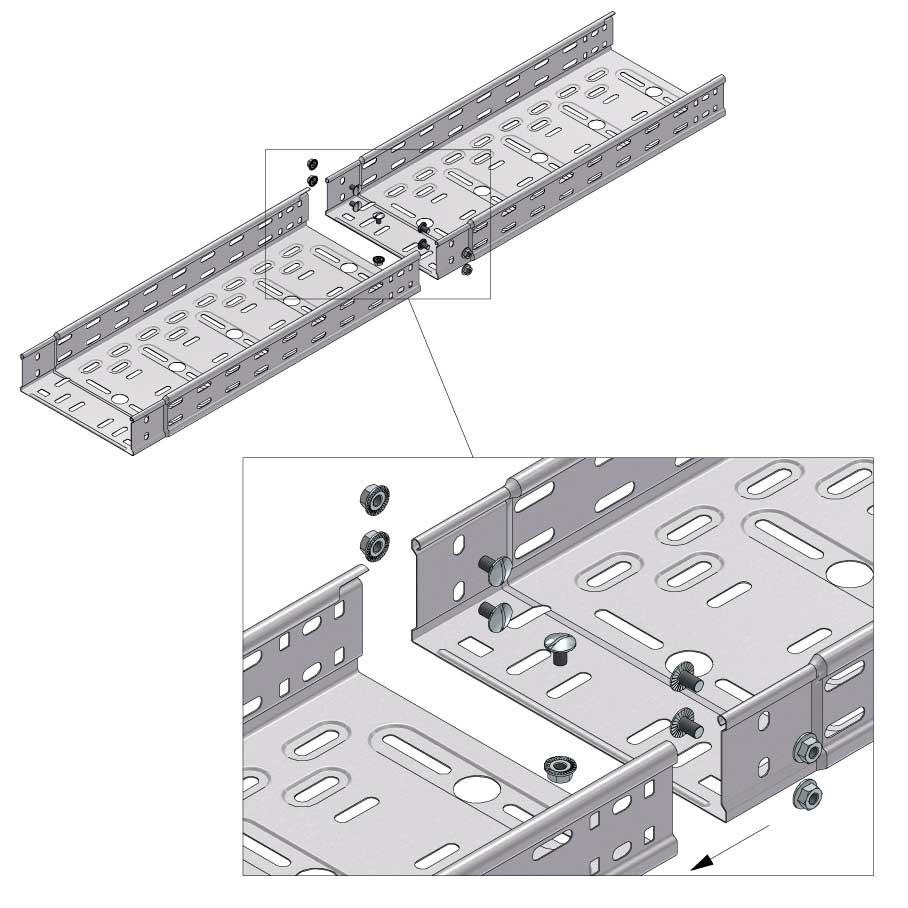

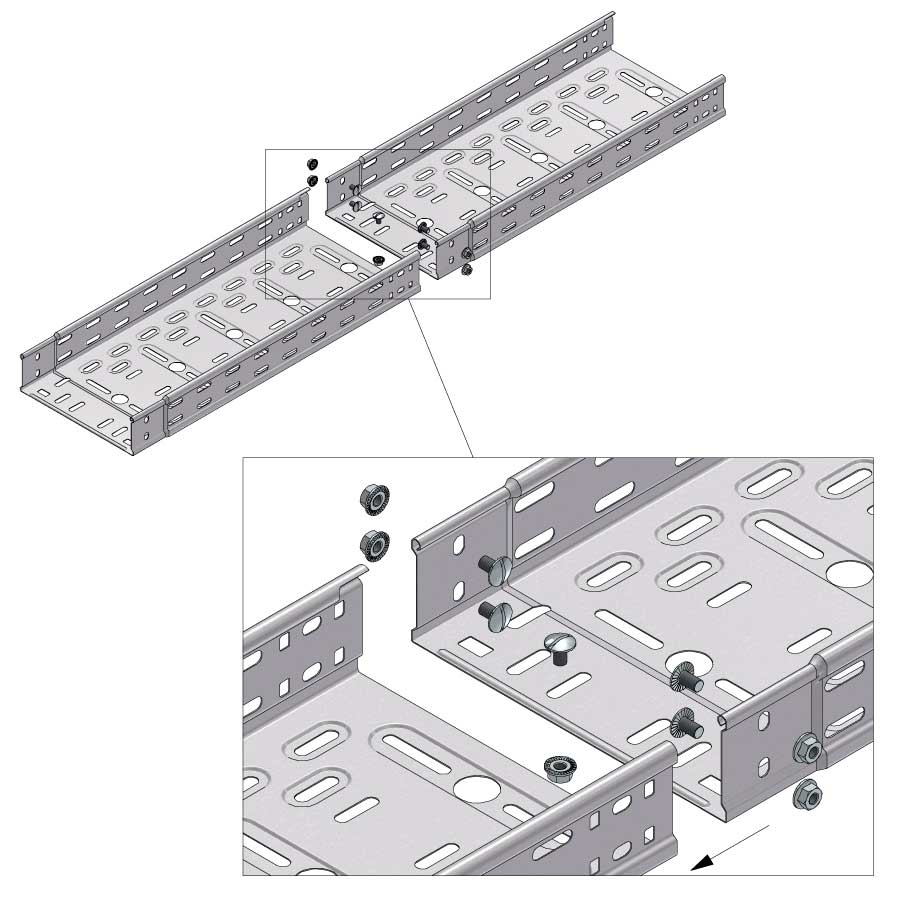

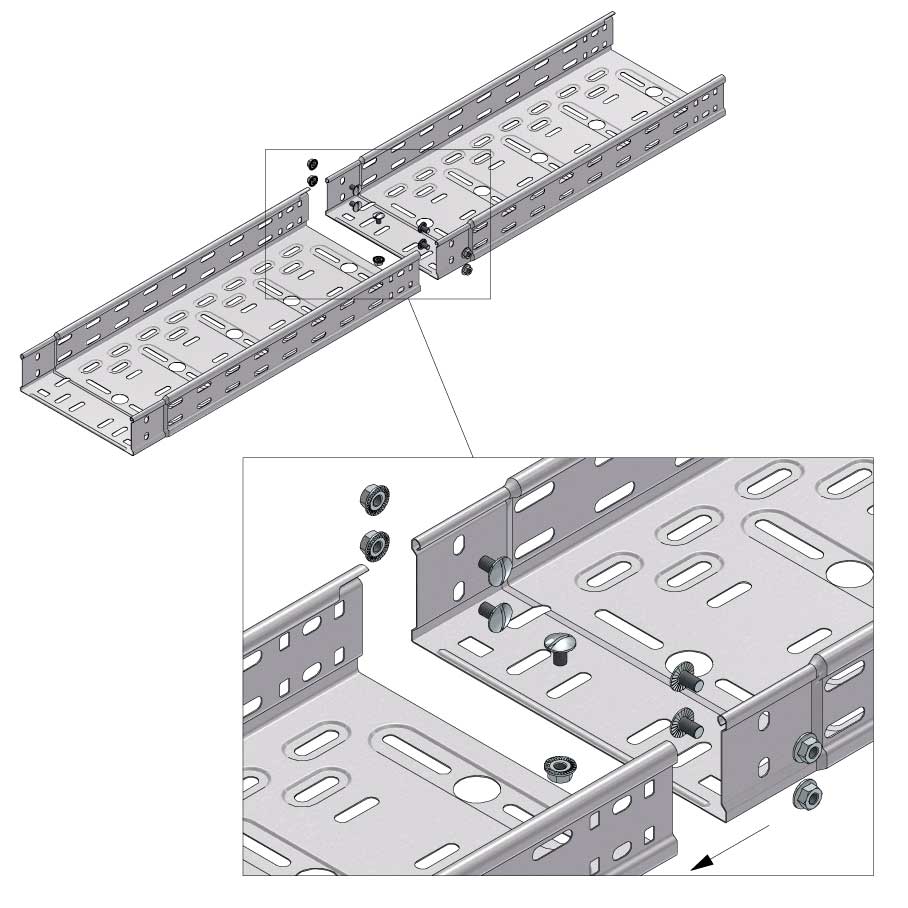

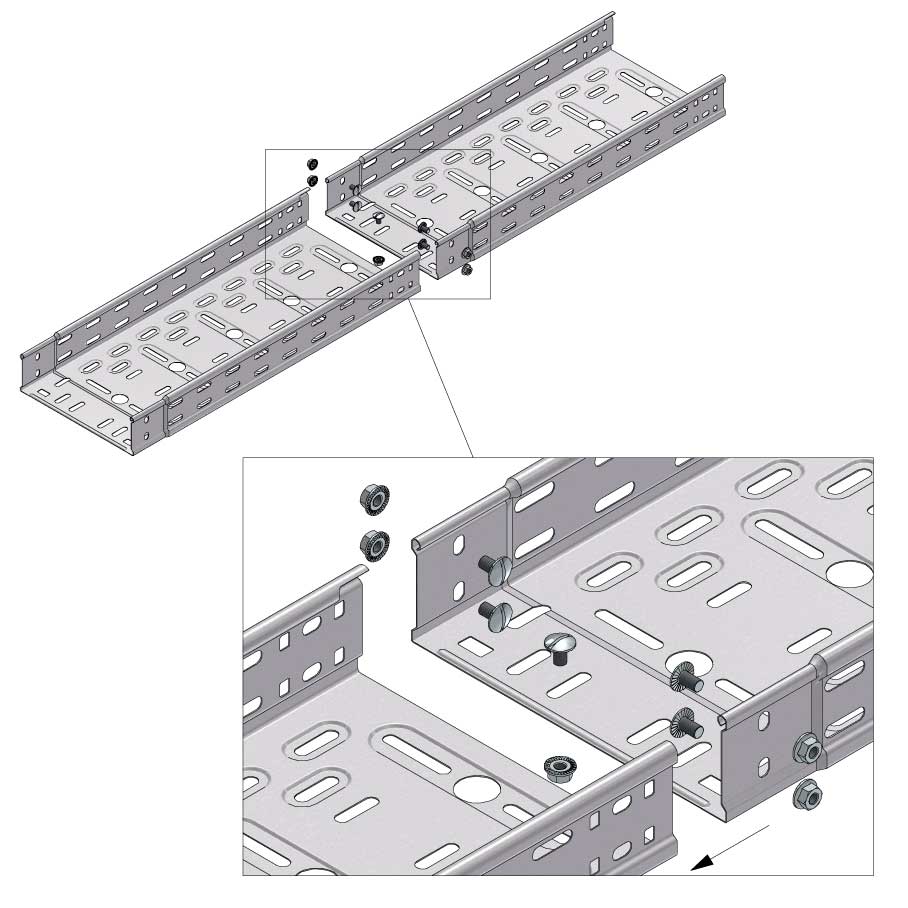

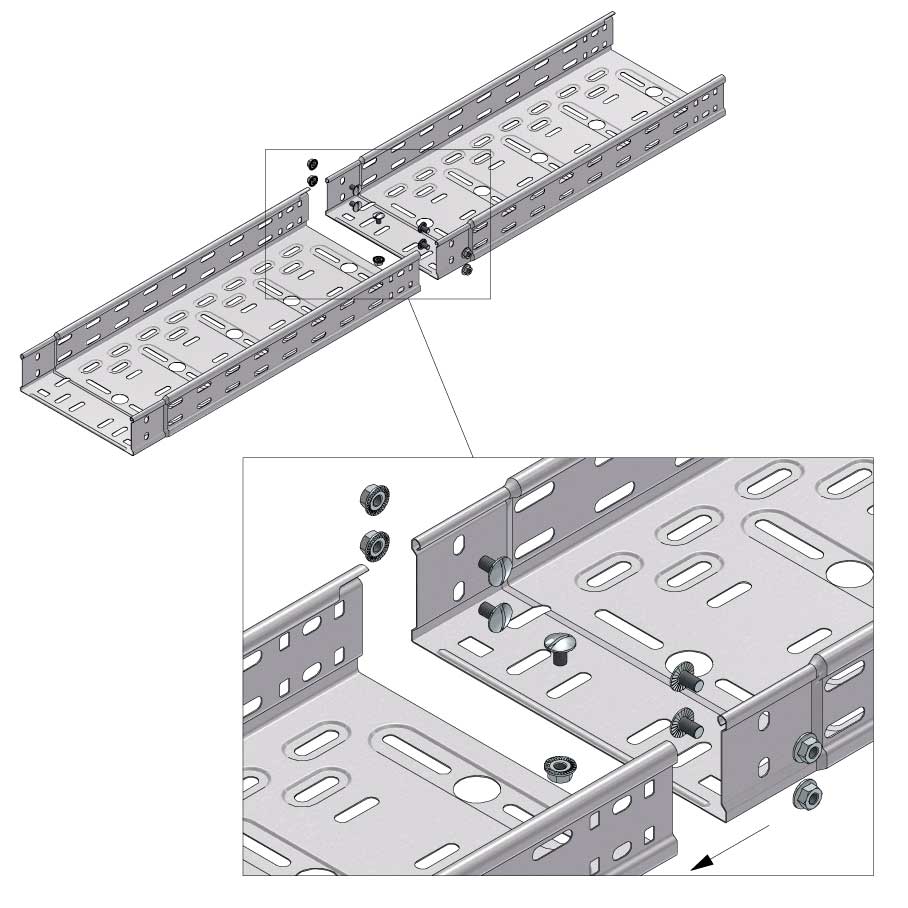

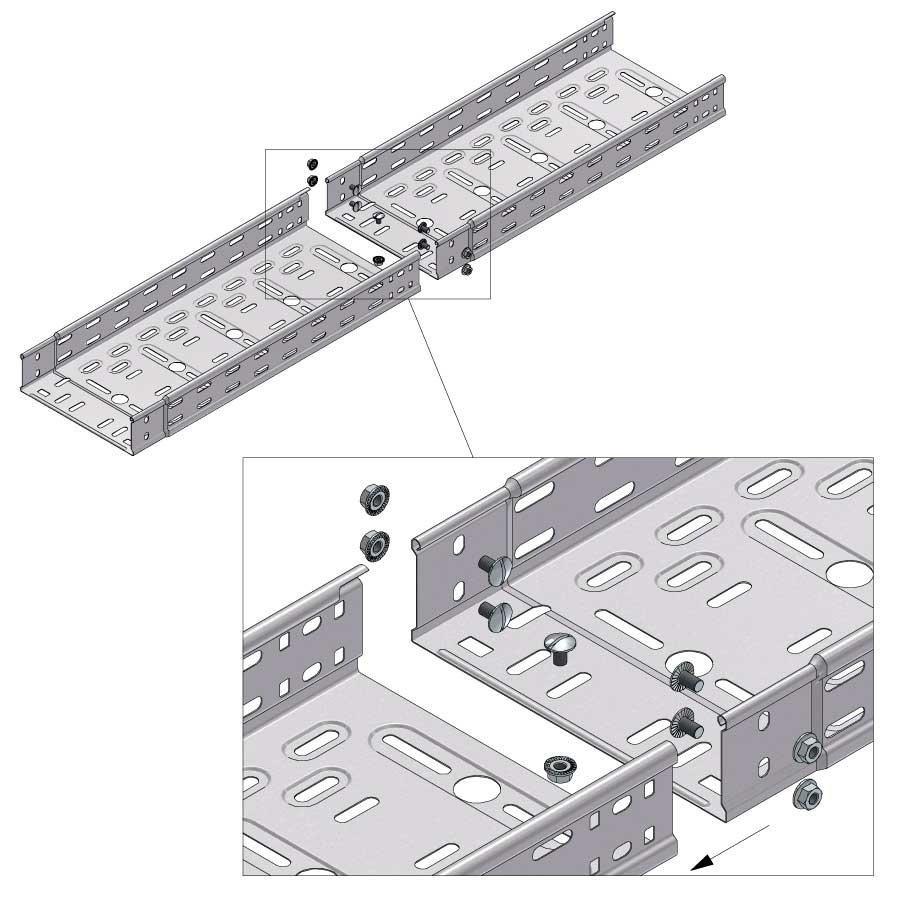

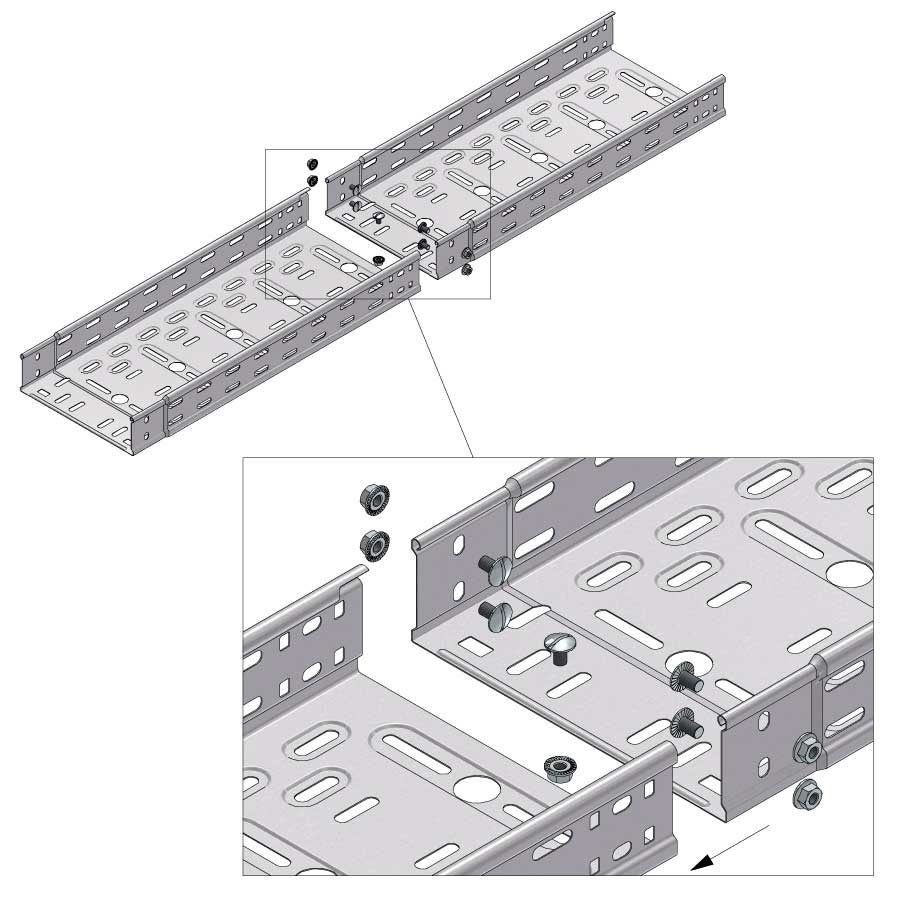

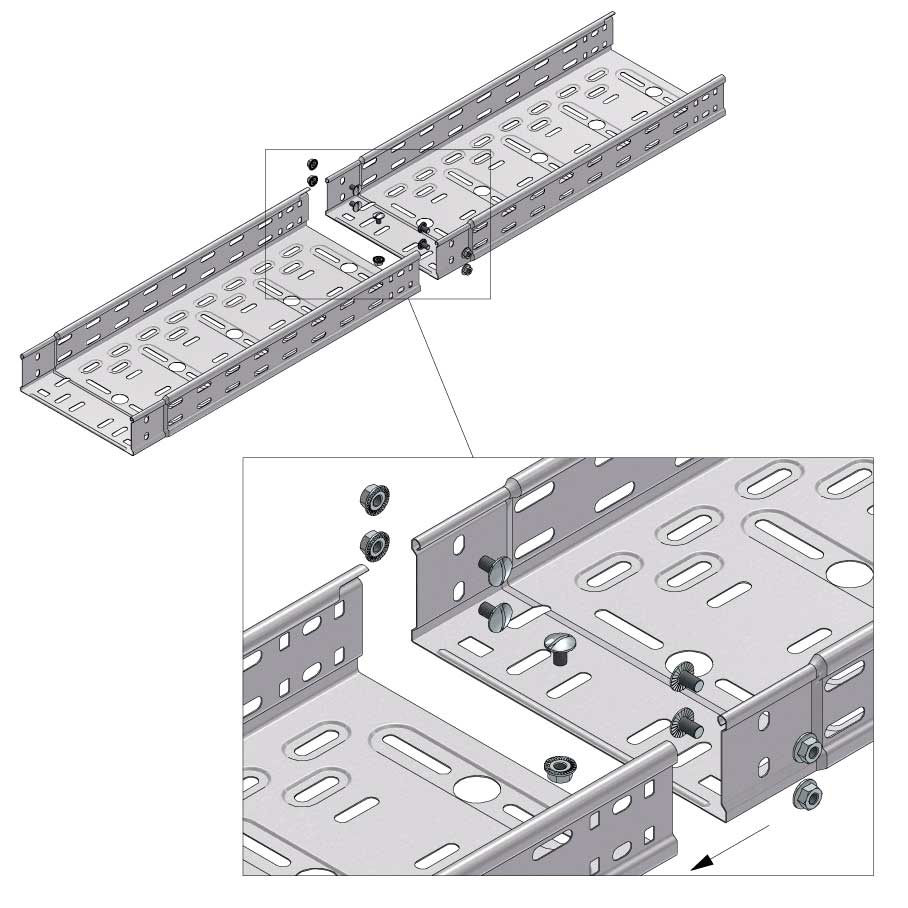

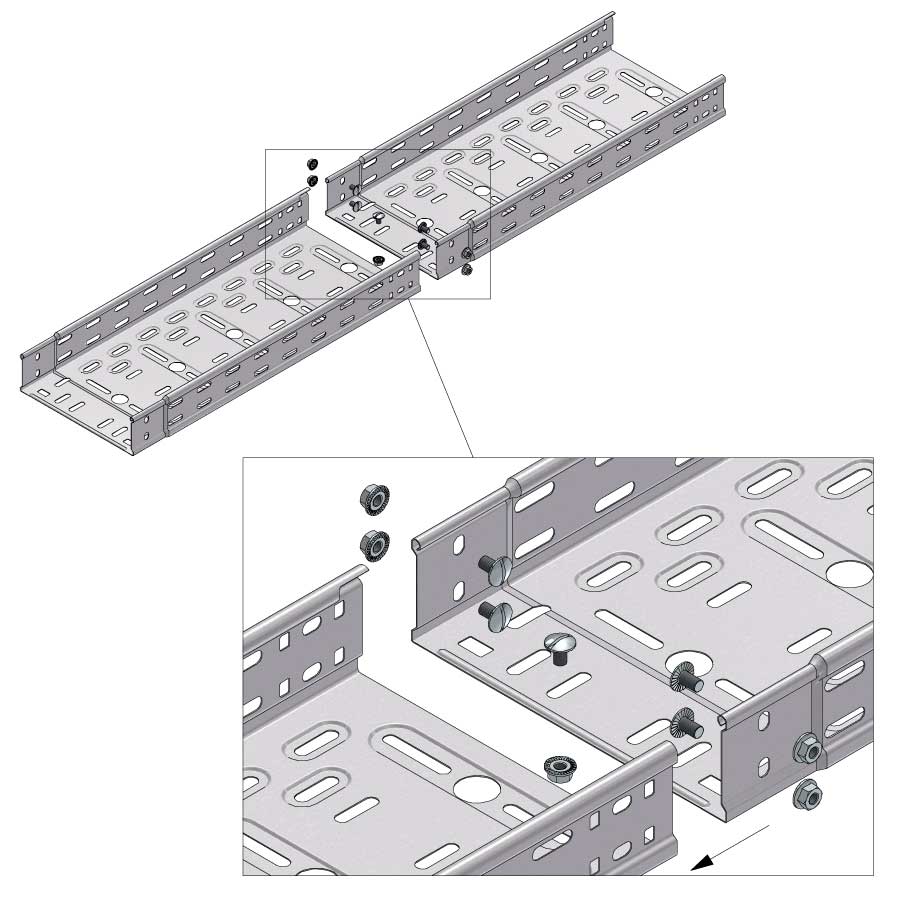

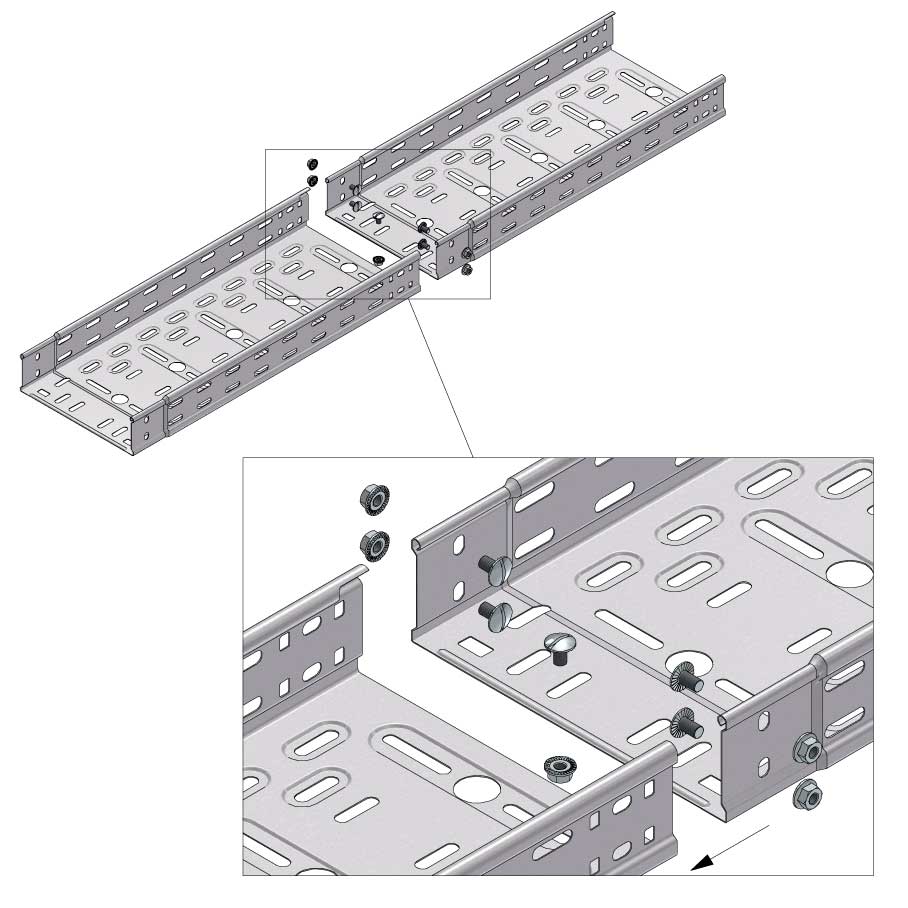

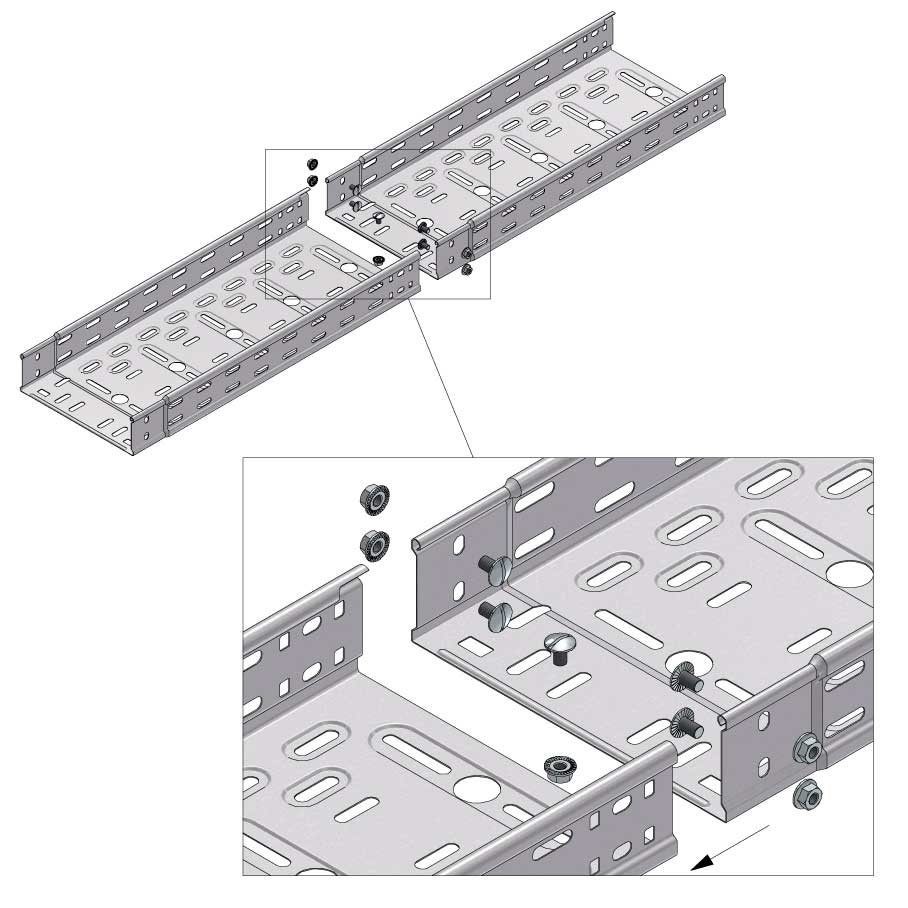

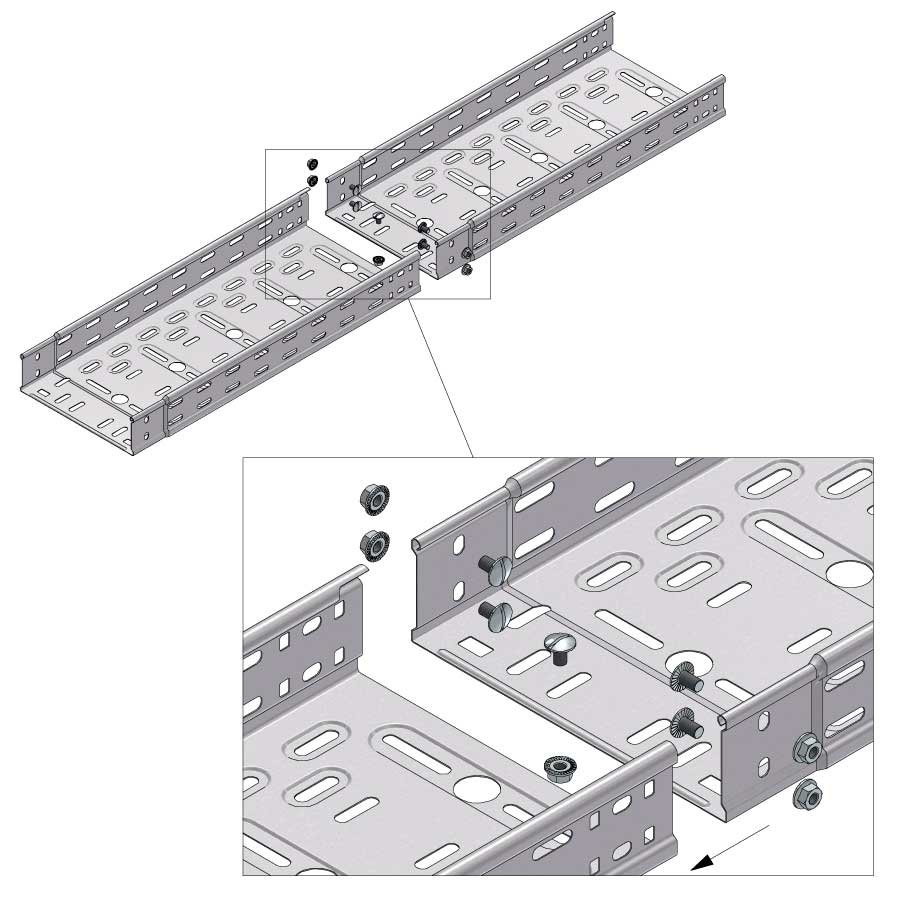

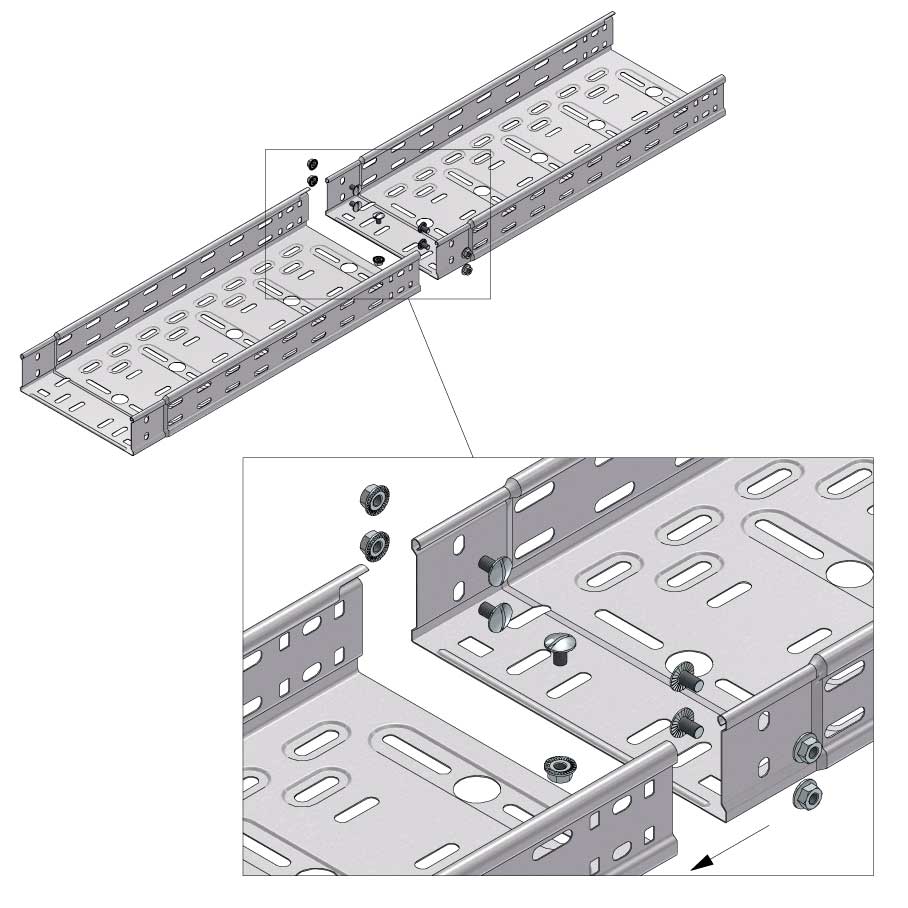

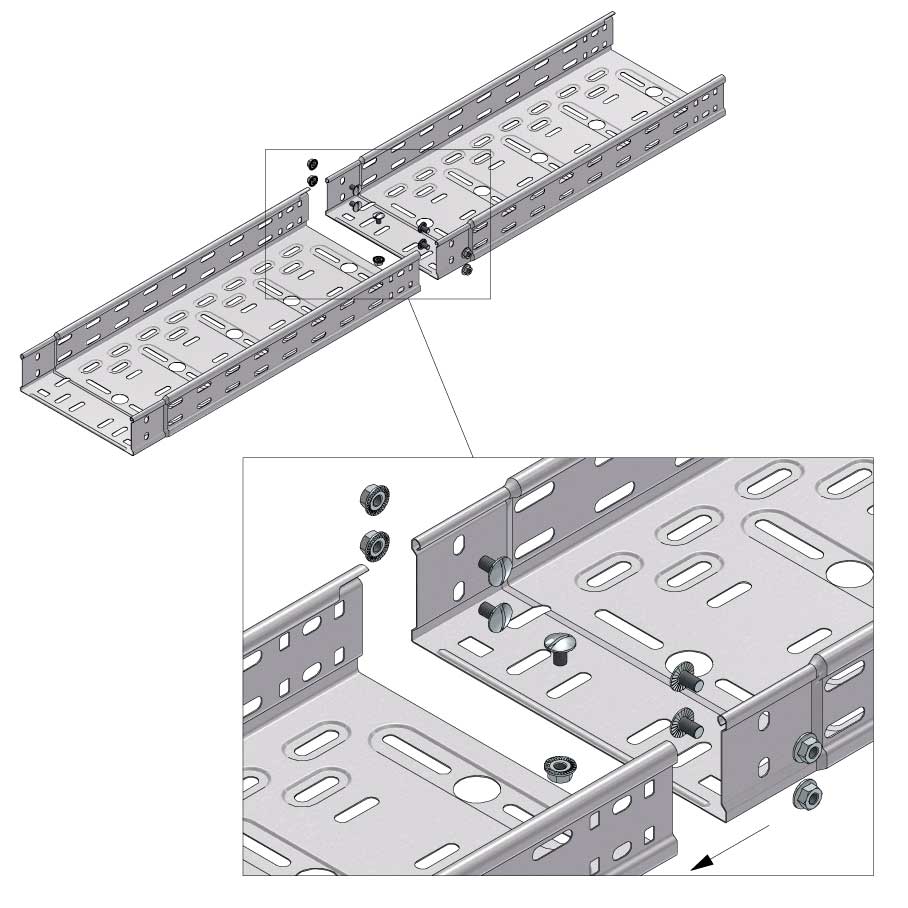

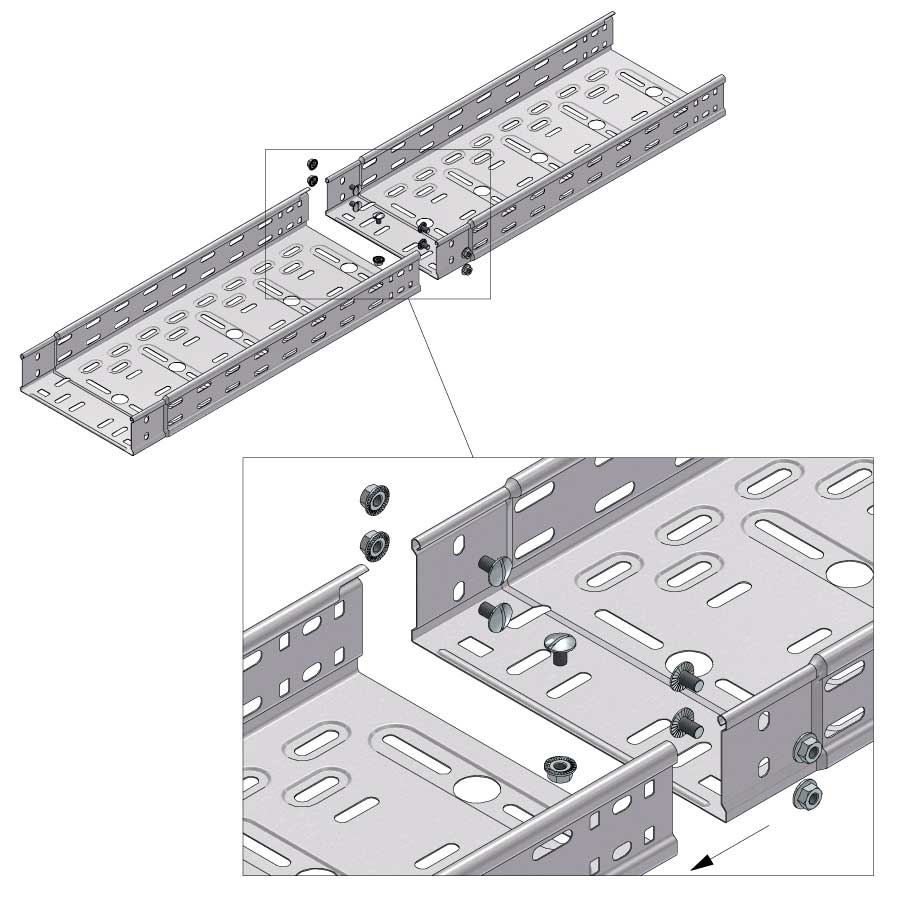

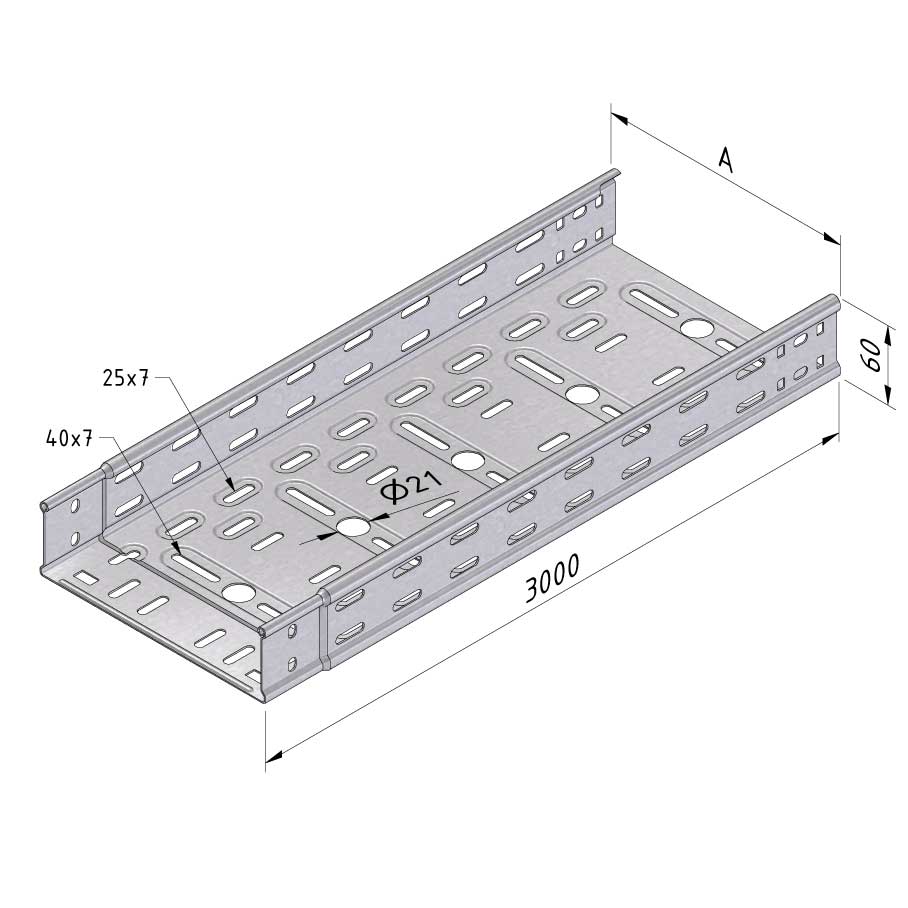

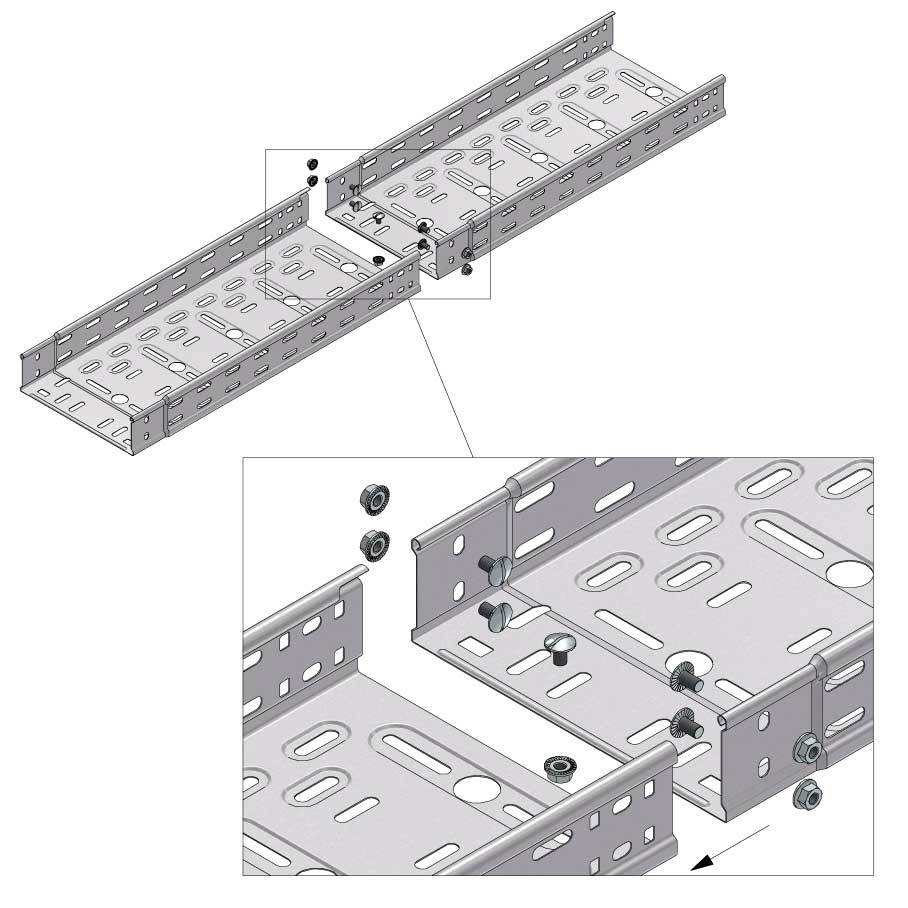

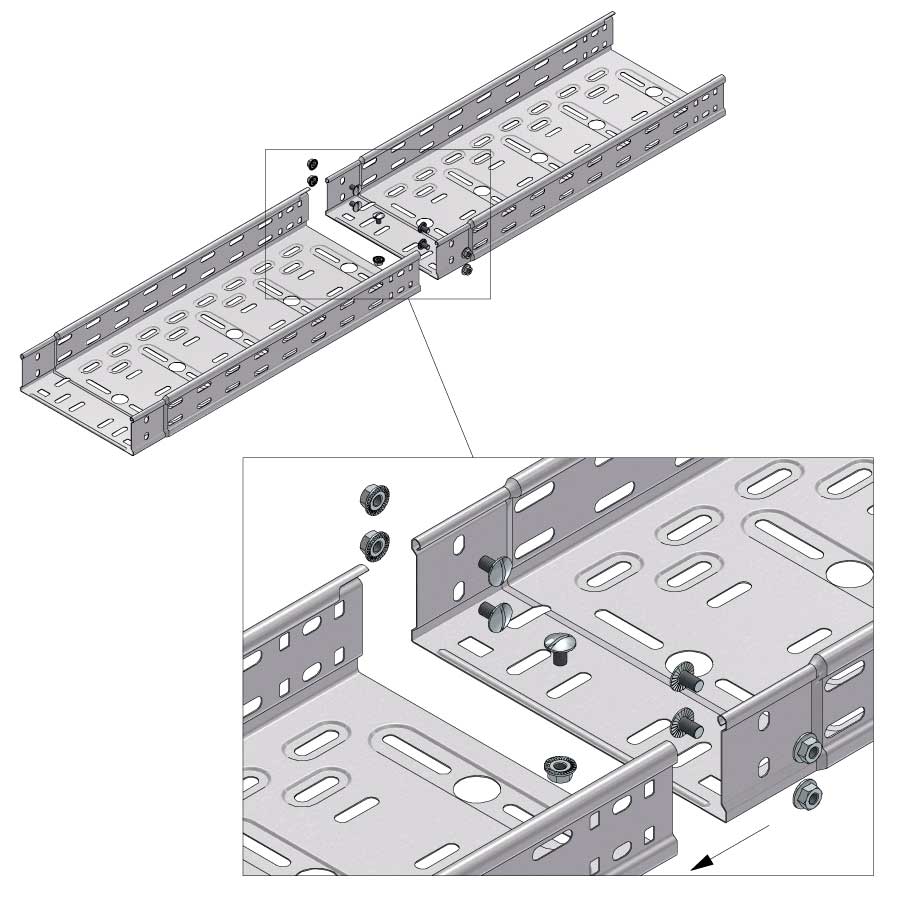

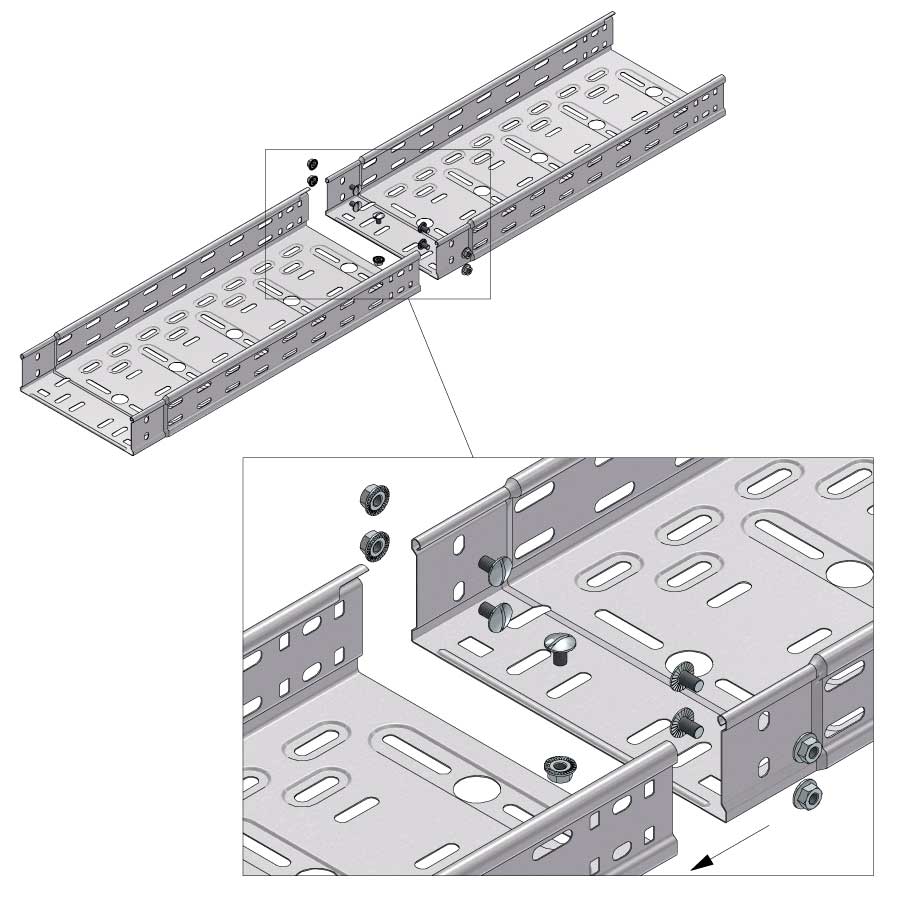

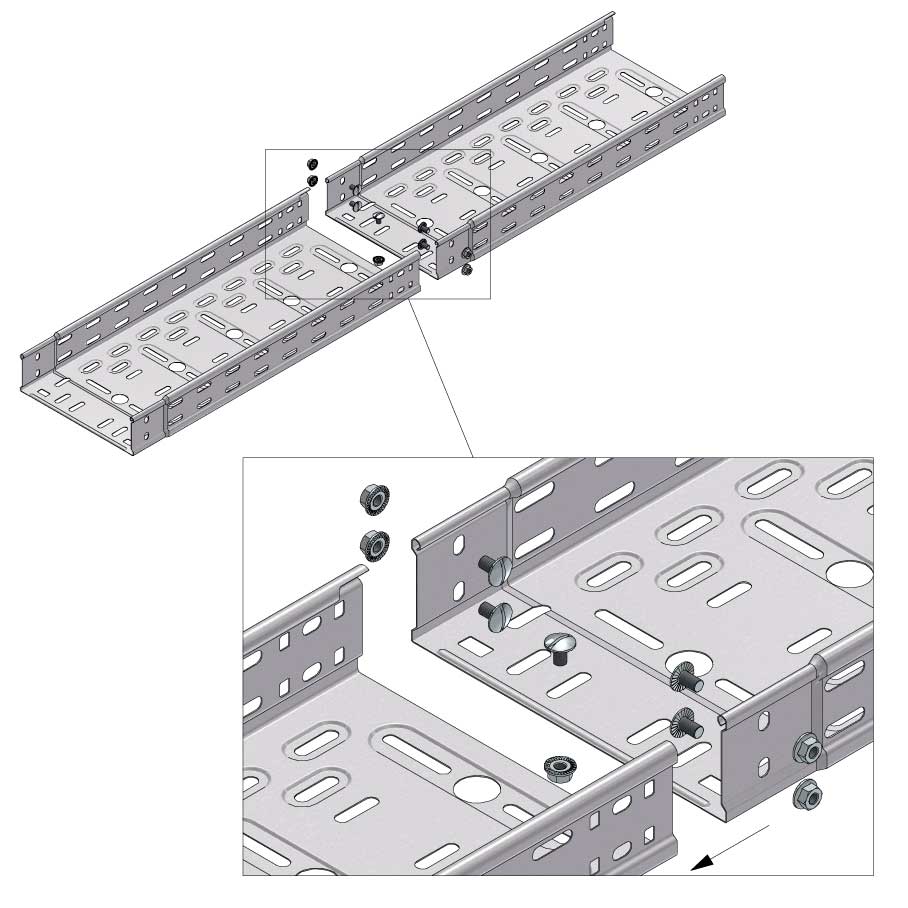

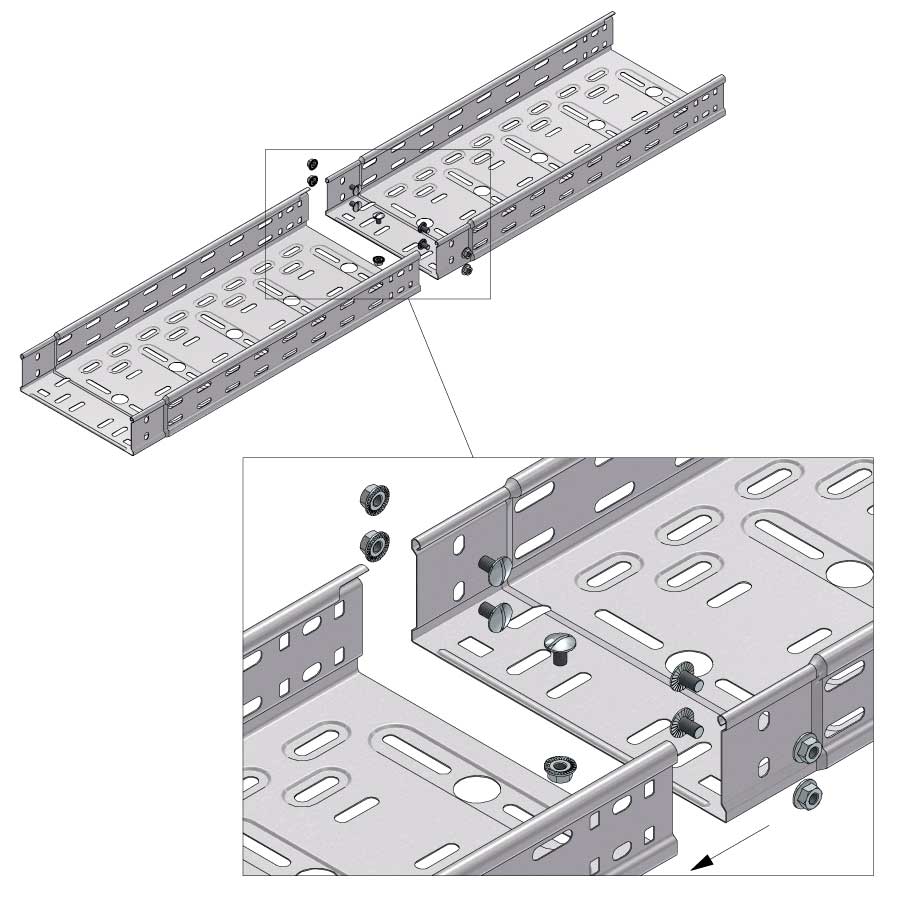

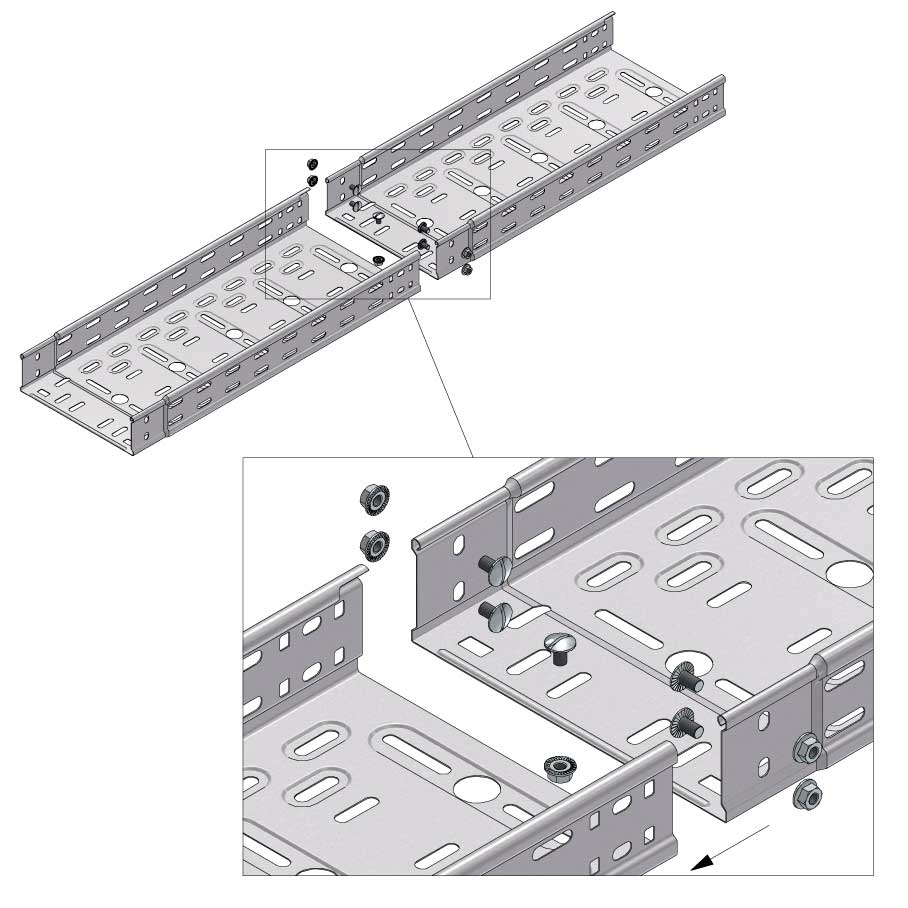

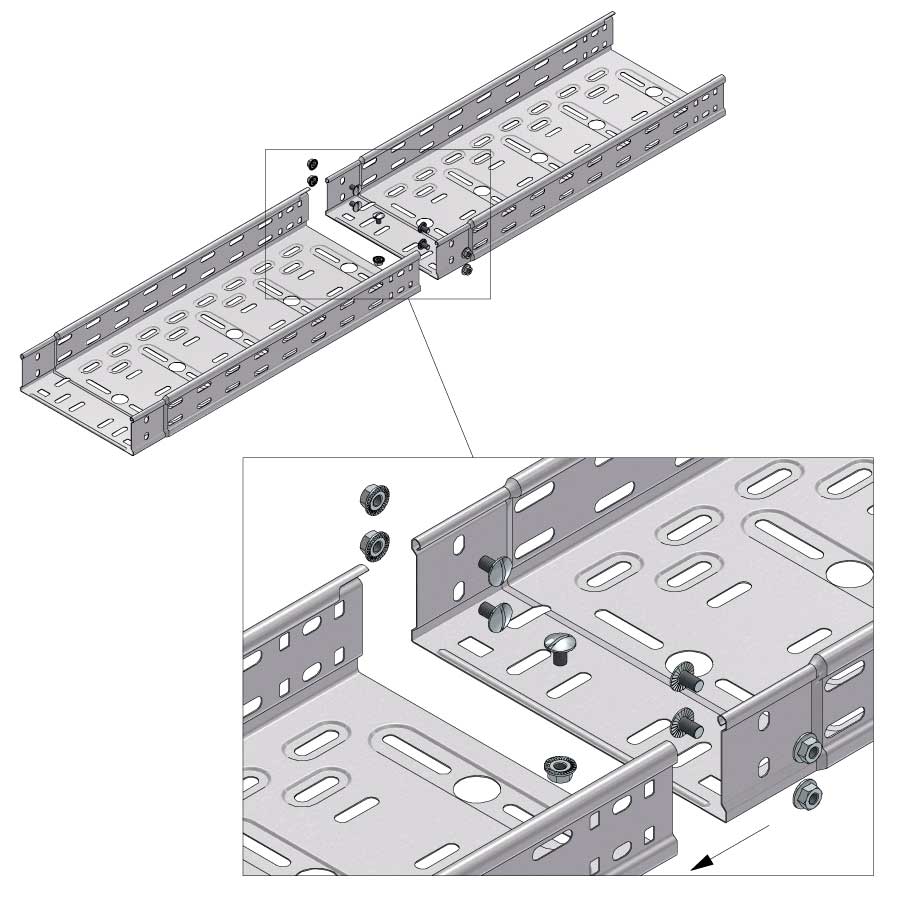

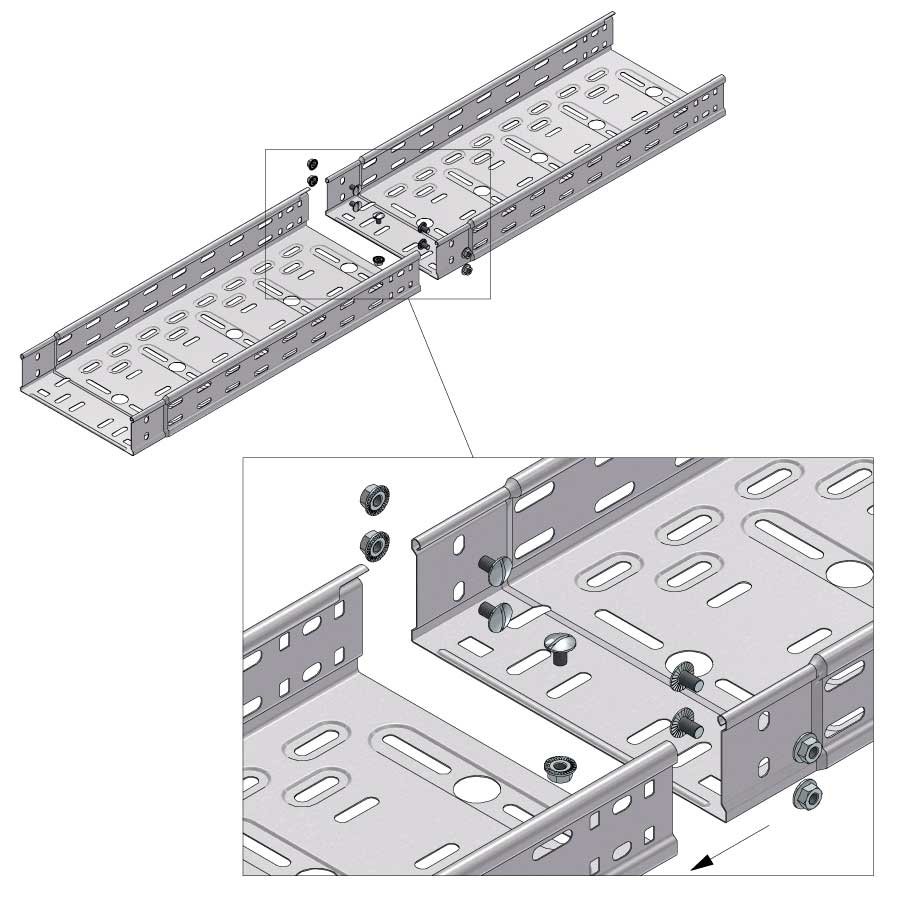

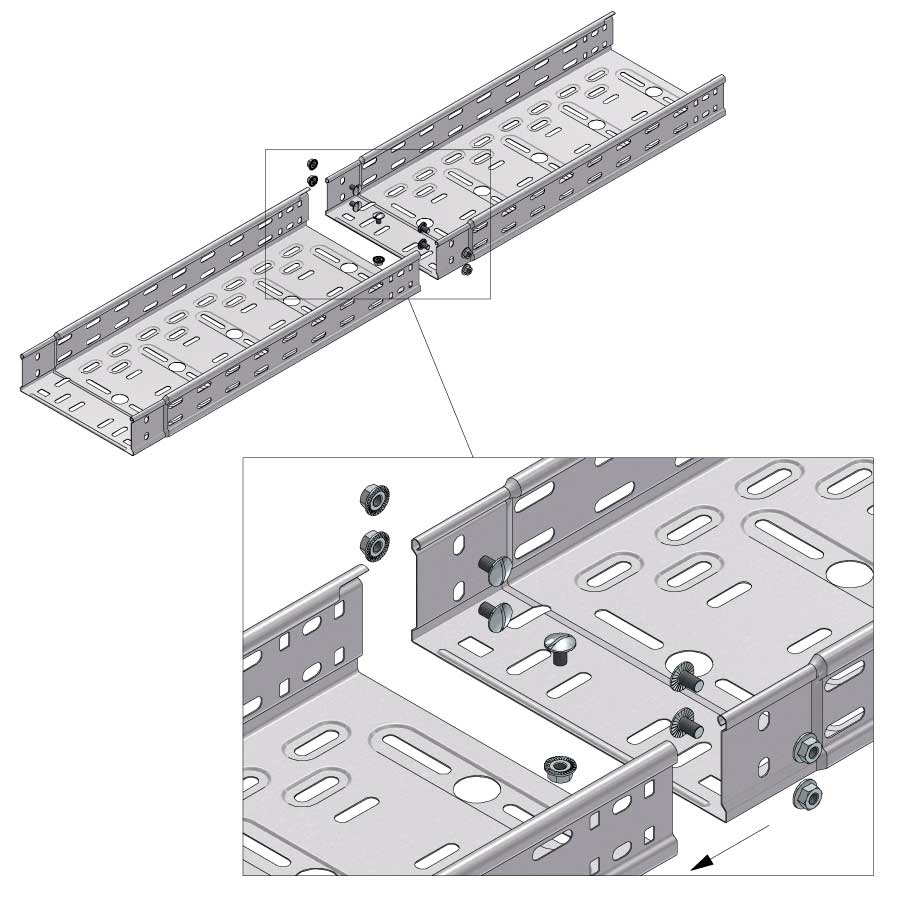

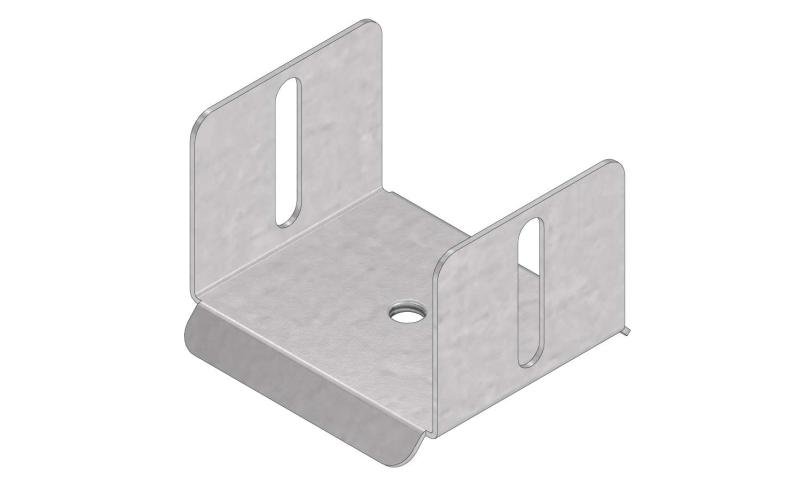

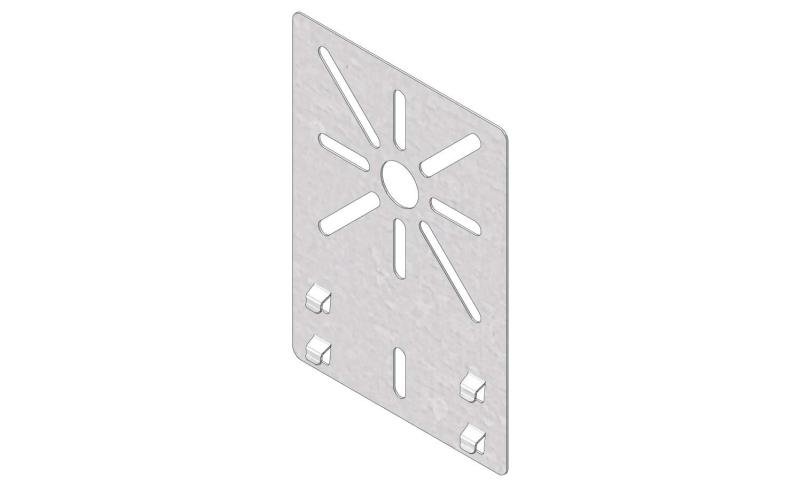

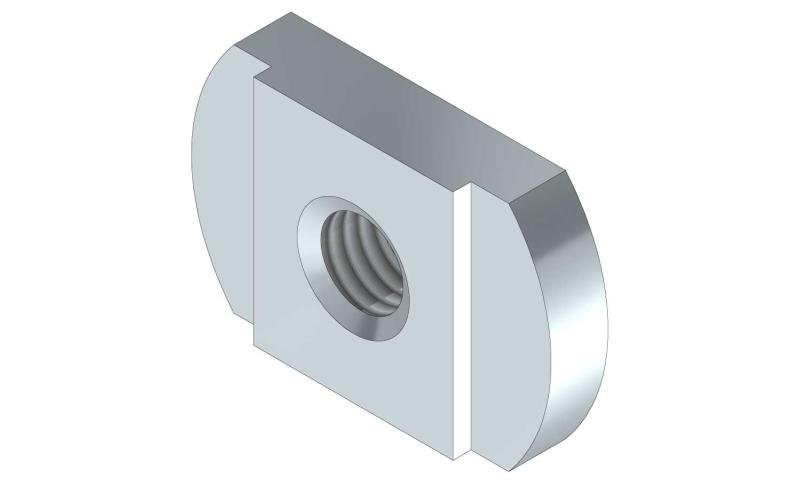

A fixer avec BN06-10

Finition thermolaquée disponible sur demande. Couleur RAL à confirmer sur votre commande.

| SKU | Code de l'article | Exécution | Dimension A | Surface utile (cm²) | Emballage | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

10926 |

CTI60-050-07-3PG |

PG

|

50

|

23.4

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10909 |

CTI60-075-07-3PG |

PG

|

75

|

38.07

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10137 |

CTI60-075-10-3PG |

PG

|

75

|

38.07

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10910 |

CTI60-100-07-3PG |

PG

|

100

|

52.73

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10138 |

CTI60-100-10-3PG |

PG

|

100

|

52.73

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

11513 |

CTI60-150-07-3PG |

PG

|

150

|

82.05

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10139 |

CTI60-150-10-3PG |

PG

|

150

|

82.05

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10911 |

CTI60-200-07-3PG |

PG

|

200

|

111.38

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10140 |

CTI60-200-10-3PG |

PG

|

200

|

111.38

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10912 |

CTI60-300-07-3PG |

PG

|

300

|

170.03

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10141 |

CTI60-300-10-3PG |

PG

|

300

|

170.03

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

14513 |

CTI60-300-12-3PG |

PG

|

300

|

170.03

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10131 |

CTI60-400-10-3PG |

PG

|

400

|

228.68

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

14903 |

CTI60-400-12-3PG |

PG

|

400

|

228.68

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

13331 |

CTI60-500-10-3PG |

PG

|

500

|

287.33

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

14904 |

CTI60-500-12-3PG |

PG

|

500

|

287.33

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

13268 |

CTI60-600-10-3PG |

PG

|

600

|

345.98

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

14623 |

CTI60-600-12-3PG |

PG

|

600

|

345.98

|

3

|

Default

|

|

|||

Informations Complémentaires

Exécution

Galvanisé Sendzimir (EN 10143) PG (pre-galvanised):

La galvanisation Sendzimir est une galvanisation par trempe en continu, sans traitement préliminaire au moyen de décapants ou de fondants. La galvanisation Sendzimir est caractérisée par des propriétés d’adhérence particulièrement bonnes et par une résistance élevée à la corrosion. La caractéristique de cet acier est qu’il est pourvu d’une couche de zinc par un procédé continu d’immersion à chaud “avant” sa déformation mécanique. Cette couche de zinc est aisément déformable, et exerce sur les faces de coupe, jusqu’à 1,5 mm de profondeur, une action cathodique qui combat l’oxydation. L’acier est d’abord soumis à un nettoyage chimique et sa surface est rendue rugueuse afin de présenter une bonne adhérence; après la phase d’immersion, l’excès de zinc est éliminé par des lames d’air et l’acier acquiert une couche de passivation (très fine couche protectrice) qui empêche l’oxydation de la couche de zinc (rouille blanche). L’épaisseur de la couche est généralement exprimée en g/m. L’acier Sendzimir le plus utilisé est le Z 275 = 275g/m² (pesé sur les deux faces), soit 18-20 µm (microns). L’acier galvanisé Sendzimir produit dans les lignes de galvanisation modernes présente généra-lement un aspect brillant uniforme. Le fleurage de la surface, qui était fréquent auparavant, a pratiquement disparu actuellement. Cet effet est obtenu par l’influence du plomb, mais il n’a aucune conséquence sur la qualité de la couche de zinc. L’utilisation de plomb est désormais interdite par les législations de plus en plus sévères en matière de protection de l’environnement. |

|||||||||||

|

|

10932 |

CTI60-050-07-3DG |

DG

|

50

|

23.4

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10943 |

CTI60-075-07-3DG |

DG

|

75

|

38.07

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10459 |

CTI60-075-10-3DG |

DG

|

75

|

38.07

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10944 |

CTI60-100-07-3DG |

DG

|

100

|

52.73

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10460 |

CTI60-100-10-3DG |

DG

|

100

|

52.73

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

11514 |

CTI60-150-07-3DG |

DG

|

150

|

82.05

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10461 |

CTI60-150-10-3DG |

DG

|

150

|

82.05

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10945 |

CTI60-200-07-3DG |

DG

|

200

|

111.38

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10462 |

CTI60-200-10-3DG |

DG

|

200

|

111.38

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10946 |

CTI60-300-07-3DG |

DG

|

300

|

170.03

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10463 |

CTI60-300-10-3DG |

DG

|

300

|

170.03

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

14905 |

CTI60-300-12-3DG |

DG

|

300

|

170.03

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

10453 |

CTI60-400-10-3DG |

DG

|

400

|

228.68

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

14906 |

CTI60-400-12-3DG |

DG

|

400

|

228.68

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

13460 |

CTI60-500-10-3DG |

DG

|

500

|

287.33

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

14907 |

CTI60-500-12-3DG |

DG

|

500

|

287.33

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):

Des systèmes de chemins de câbles susceptibles d’être exposés à des conditions atmosphériques et/ou à des substances agres-sives (par exemple dans des applications pétrochimiques) subissent un traitement supplémentaire sous la forme d’une galvani-sation à chaud. La galvanisation à chaud est également désignée par zingage à la pièce, zingage en bain fondu, galvanisation au trempé ou galvanisation par immersion à chaud. La galvanisation à chaud est un processus métallurgique dont le but est de protéger l’acier contre la corrosion. Si cette couche est rompue, le zinc fait alors office d’anode sacrificielle, de telle manière que le fer soit protégé par le zinc (effet connu également sous le nom de protection cathodique). Lors de la galvanisation, il se forme trois alliages: un premier: fer-zinc, un deuxième: zinc-fer et un troisième: zinc. Pour obtenir une bonne adhérence, le prétraitement de l’acier est extrêmement important, avec les étapes de dégraissage, rinçage, décapage, rinçage, fluxage, séchage et immersion. L’épaisseur de la couche dépend de la composition de l’acier, de l’épaisseur du matériau et de la durée d’immersion dans le bain de zinc. Dans la norme relative à la galvanisation NEN-EN-ISO 1461, on précise les épais-seurs de couche minimales (comme mentionné ci-dessous), ainsi que la perte de zinc par année, qui dépend des facteurs environnementaux. La couche de zinc forme en outre une excellente couche d’accrochage pour d’autres revêtements tels que le revêtement par poudrage et des couches de peinture (mieux connu sous le nom de système duplex). Un avantage supplémentaire de la galvanisation à chaud est le fait que, le long des bords et aux points où des objets sont en général très sensibles à la corrosion, la couche de zinc est plus épaisse en raison du comportement du liquide. Epaisseurs de couche de zinc minimales selon ISO 1461: - Avec le procédé à la centrifugation. Epaisseur du matériau ≥ 6 mm épaisseur min. de la couche de zinc (moyenne) 85µm Epaisseur du matériau 3 mm - 6 mm épaisseur min. de la couche de zinc (moyenne) 70µm Epaisseur du matériau 1,5 mm - 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 1,5 mm épaisseur min. de la couche de zinc (moyenne) 45µm - Avec le procédé au tambour (petites pièces) Epaisseur du matériau ≥ 3 mm épaisseur min. de la couche de zinc (moyenne) 55µm Epaisseur du matériau < 3 mm épaisseur min. de la couche de zinc (moyenne) 45µm |

|||||||||||

|

|

13474 |

CTI60-600-10-3DG |

DG

|

600

|

345.98

|

3

|

|

|

|||

Informations Complémentaires

Exécution

Galvanisé à chaud (EN ISO 1461) DG (dipped-galvanised):