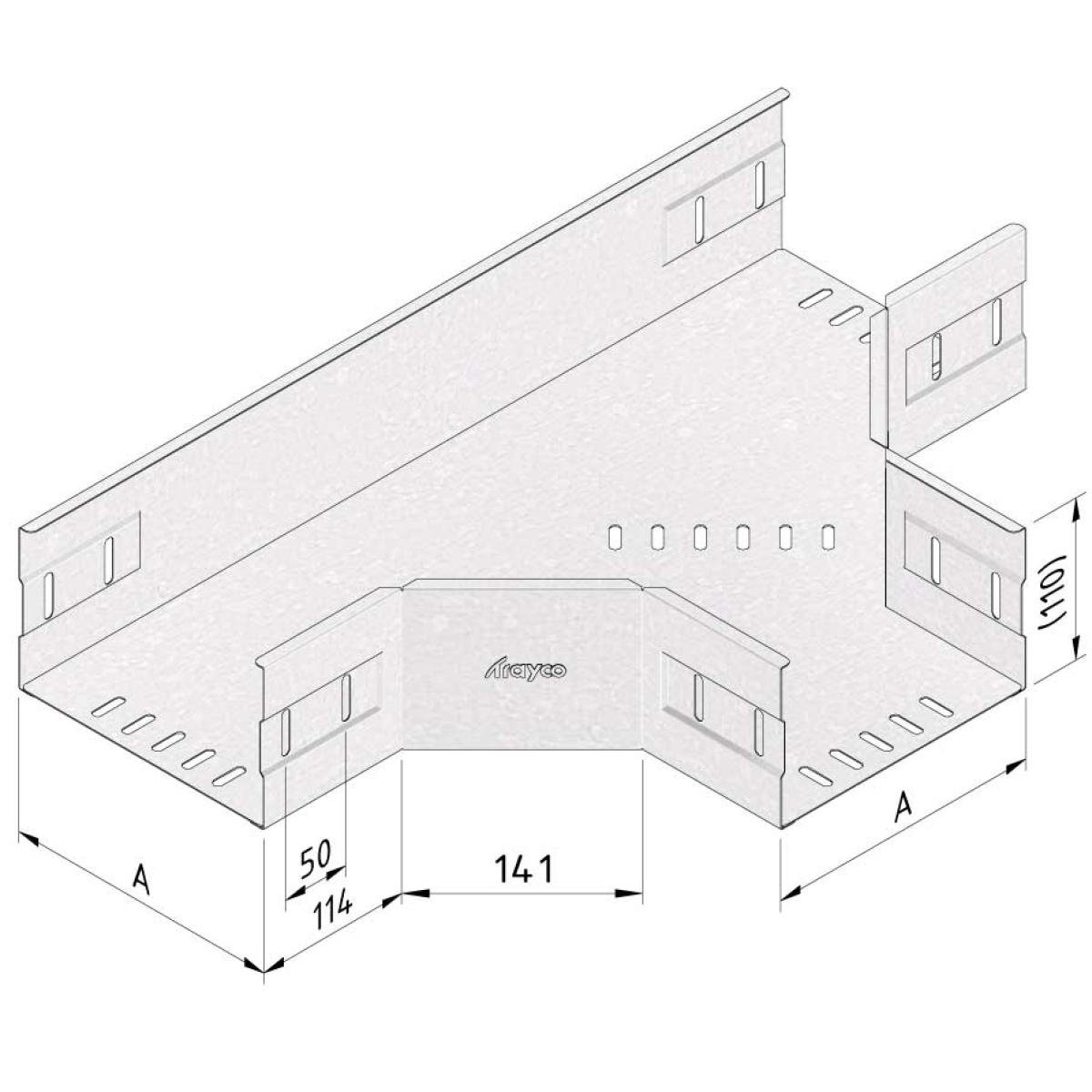

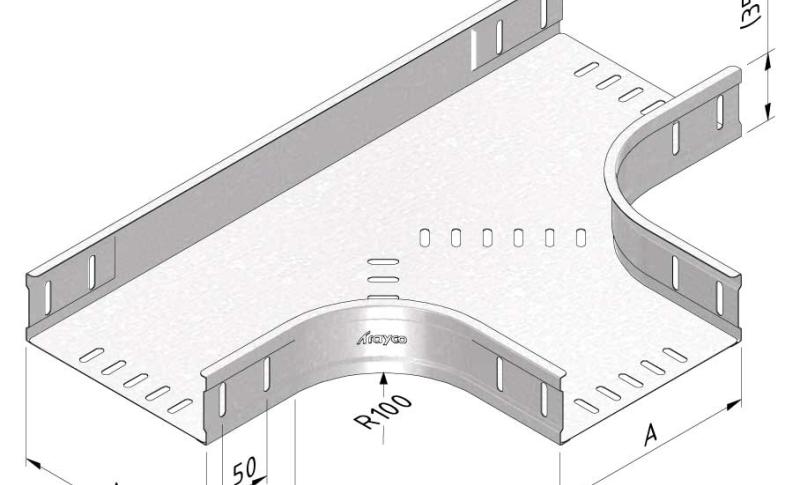

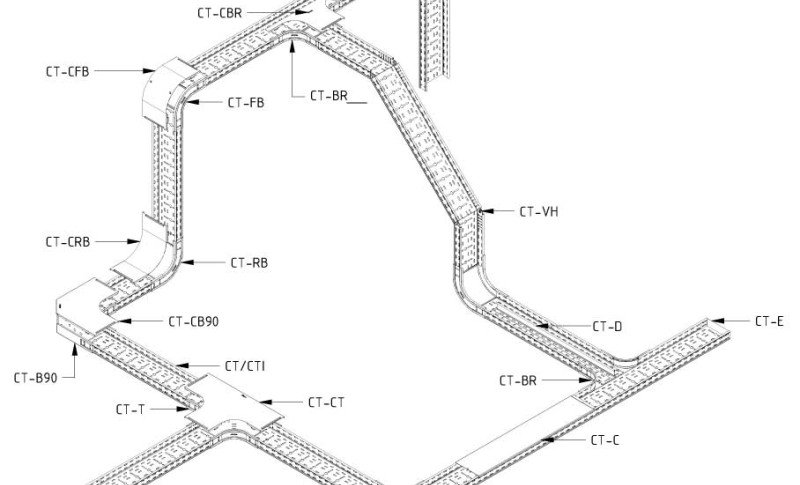

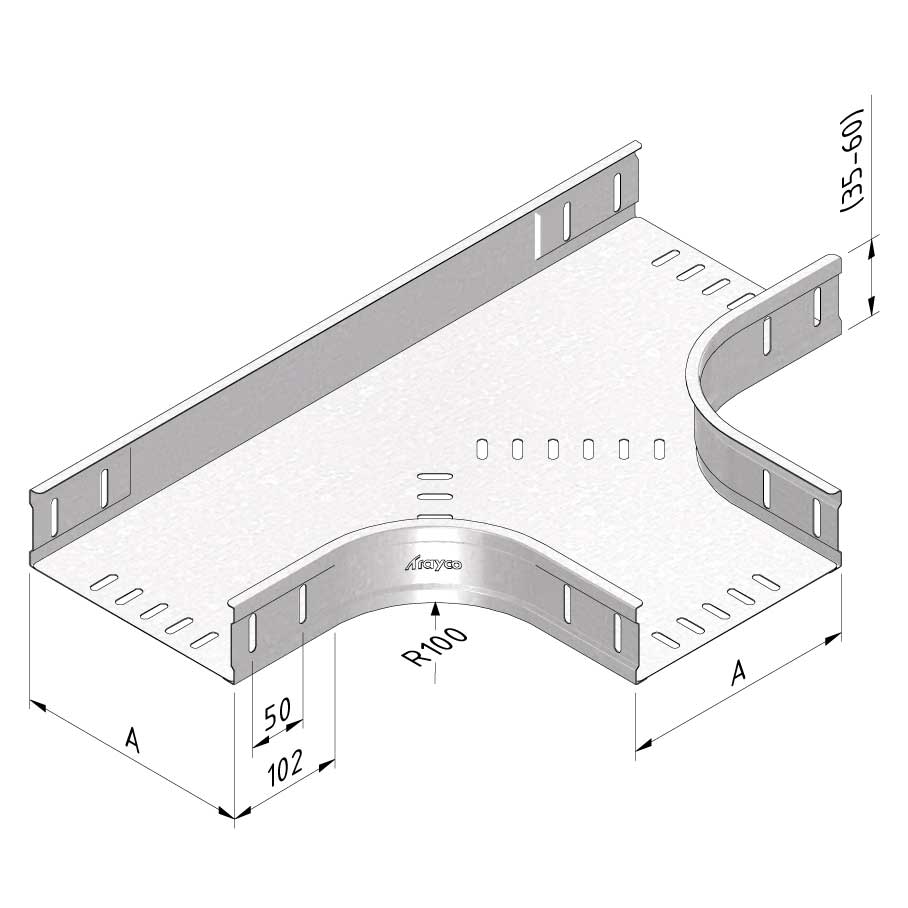

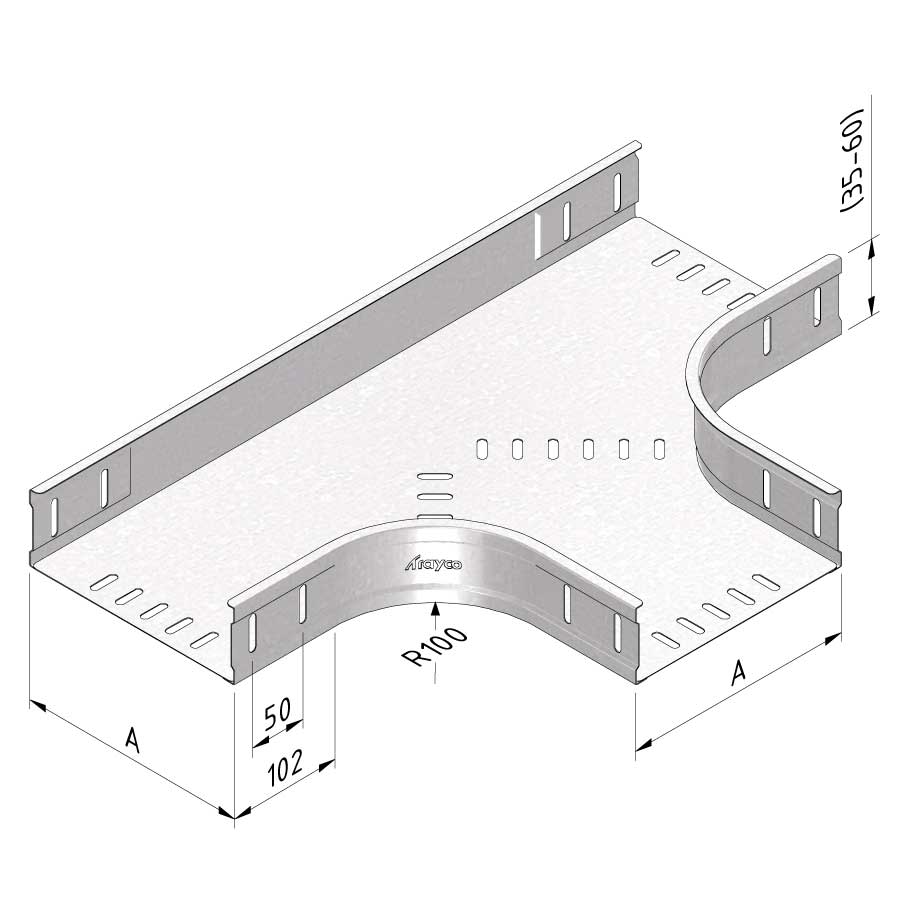

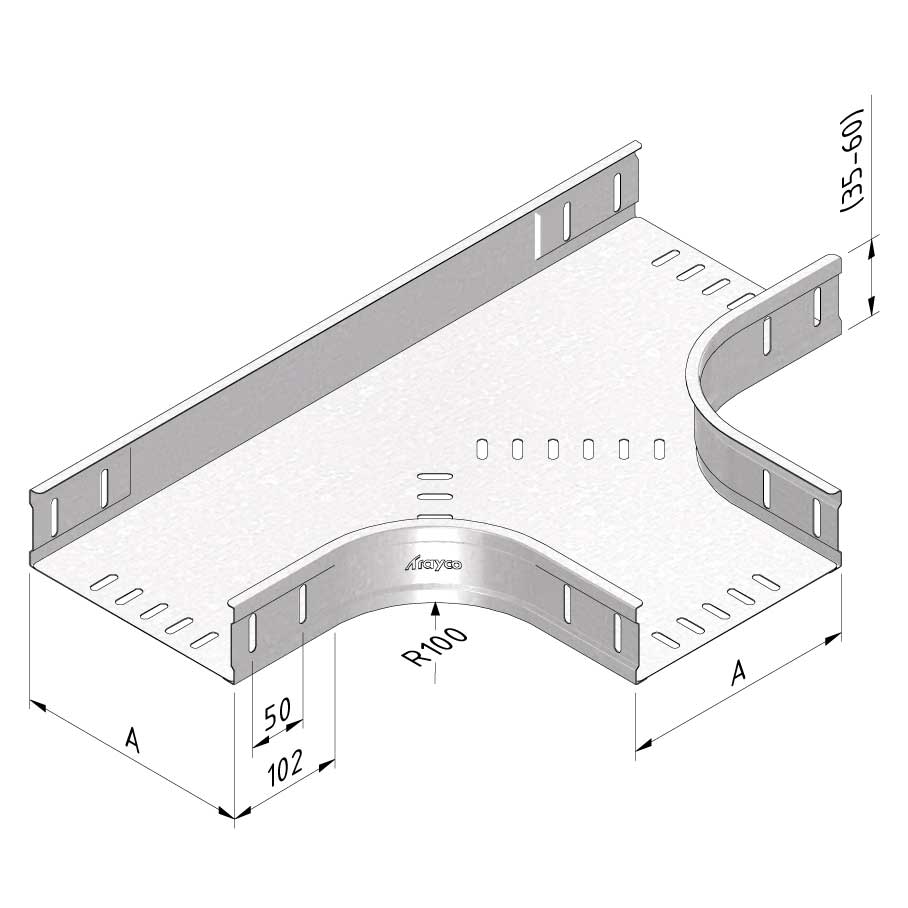

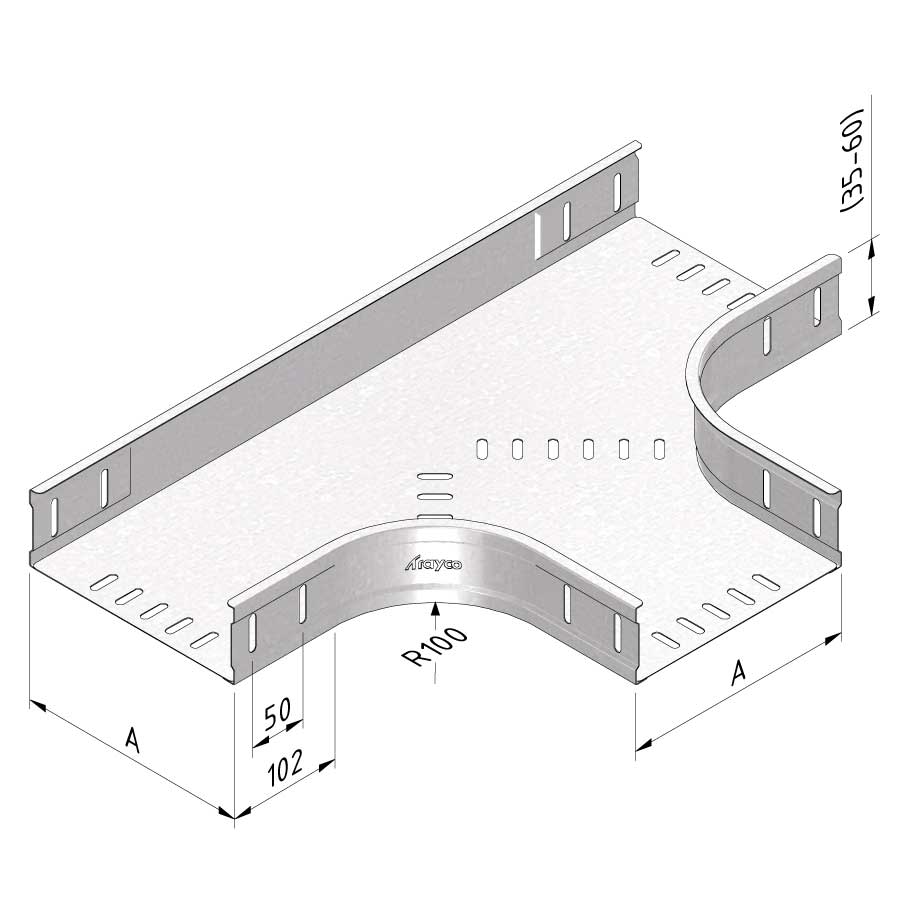

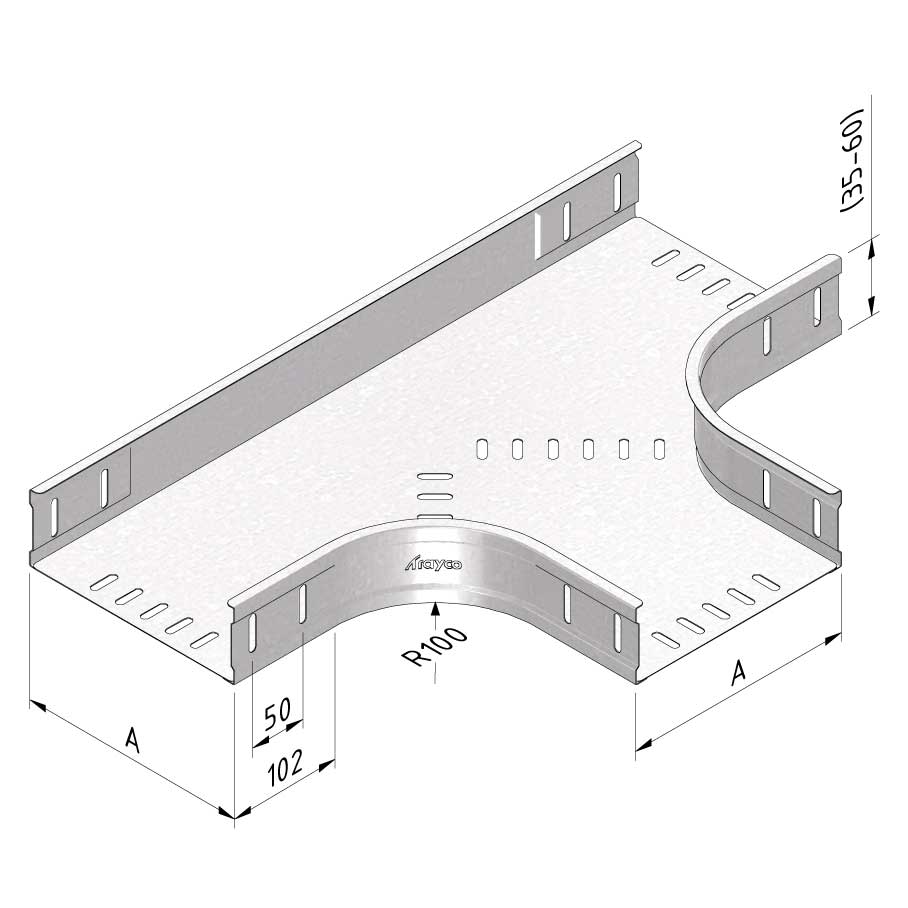

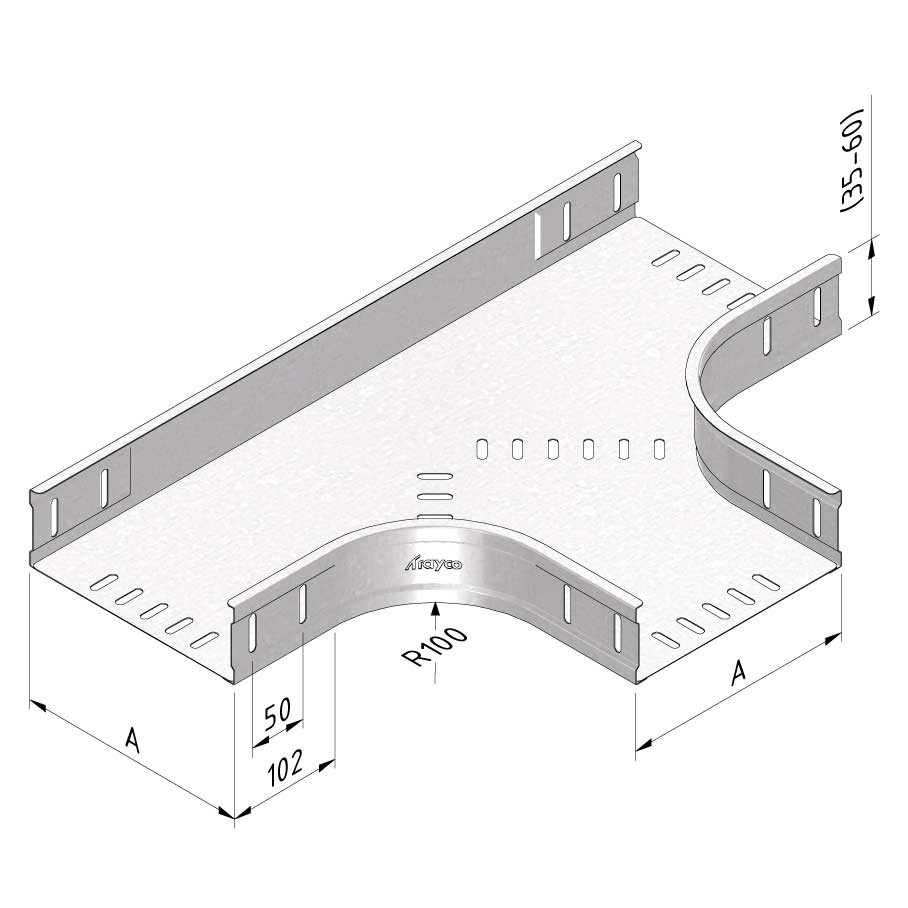

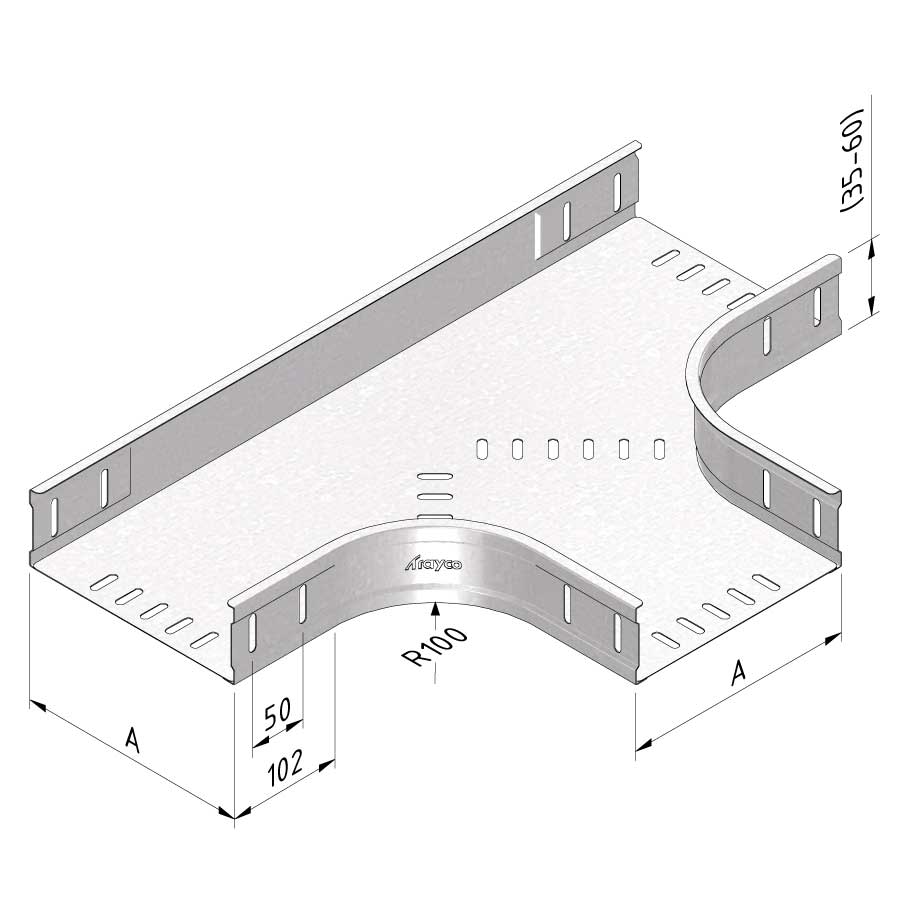

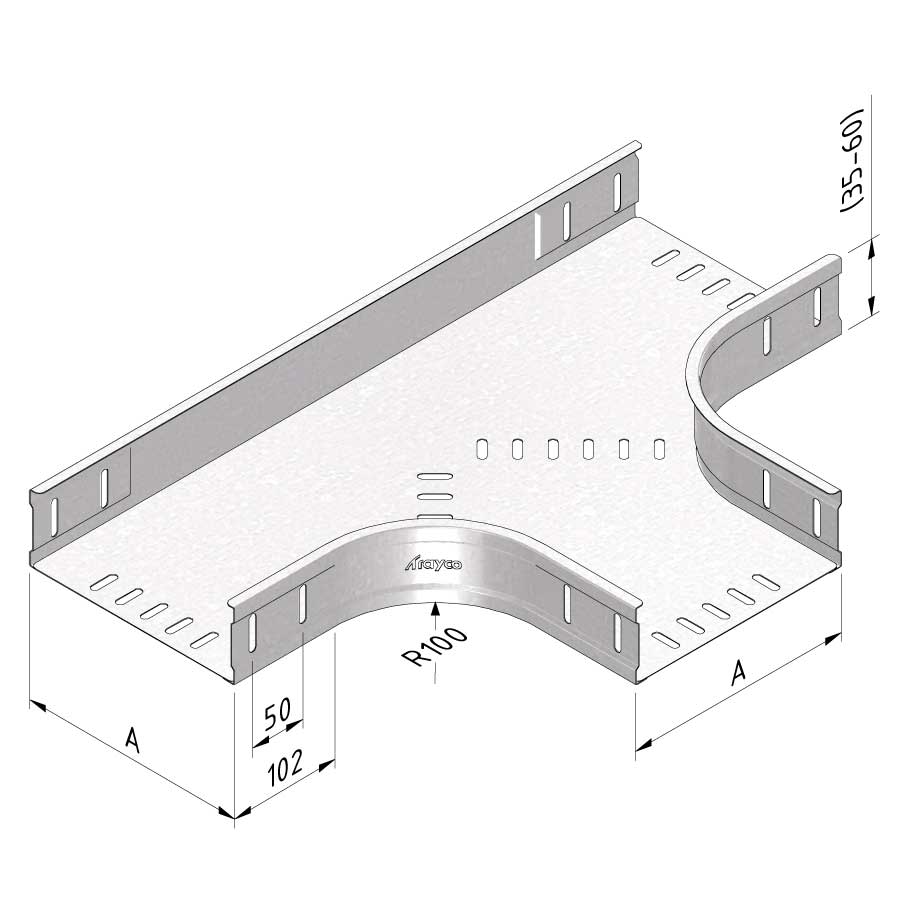

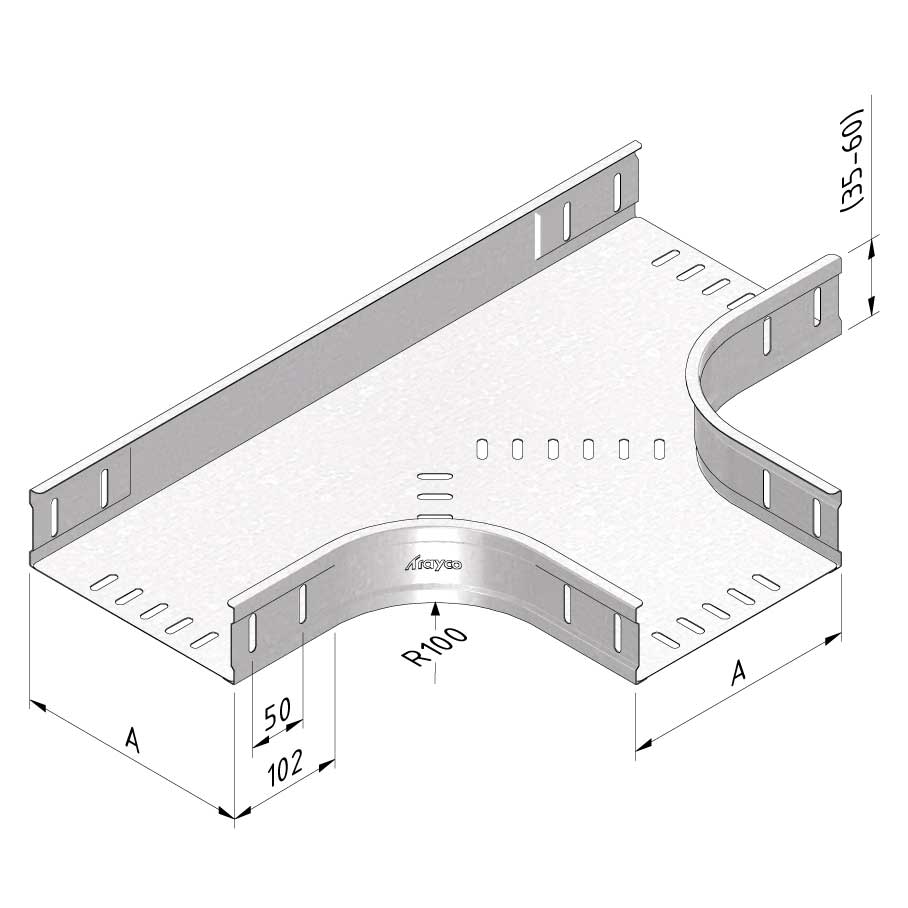

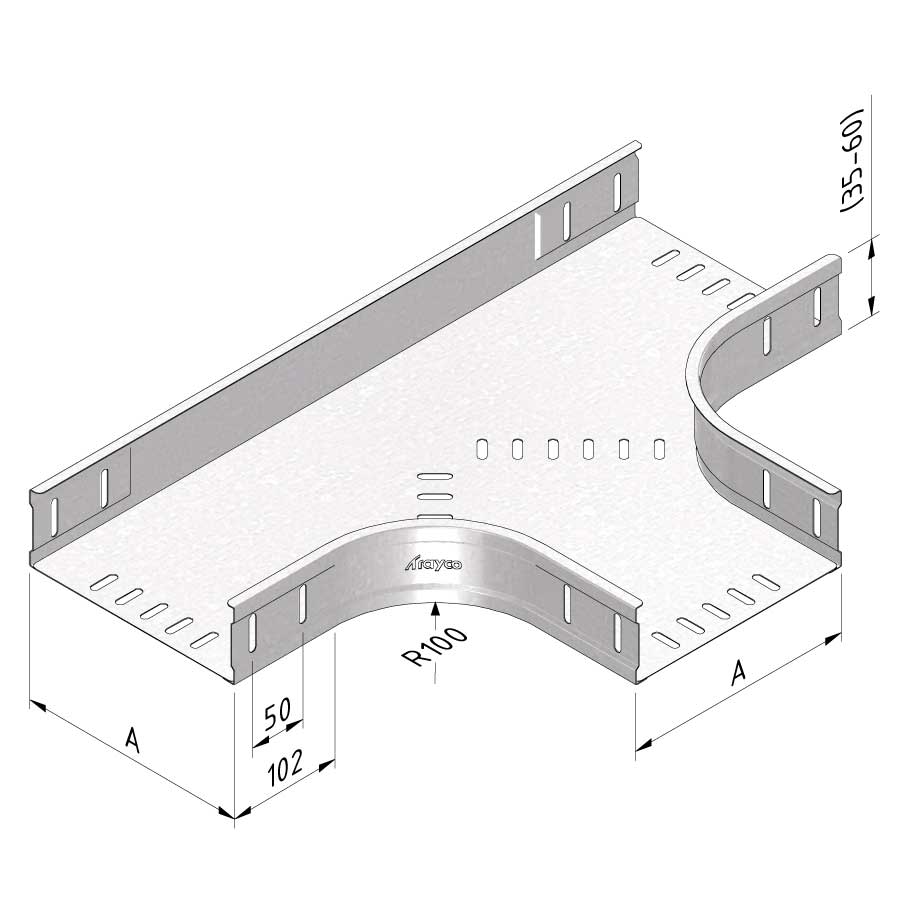

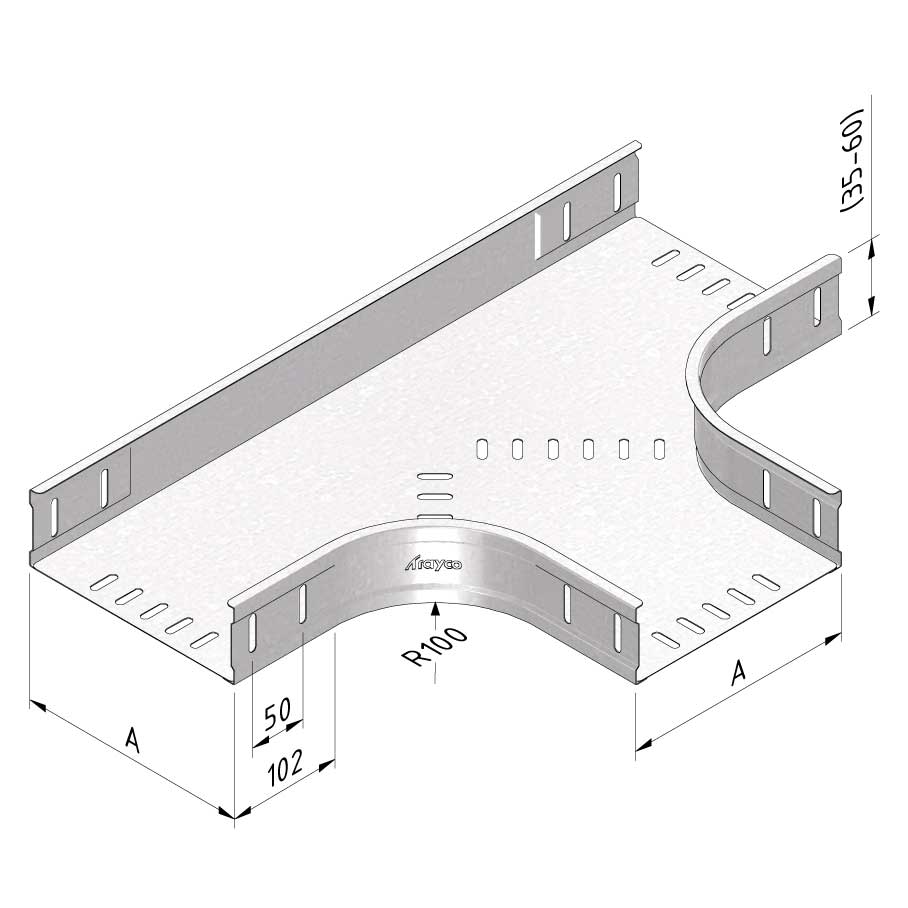

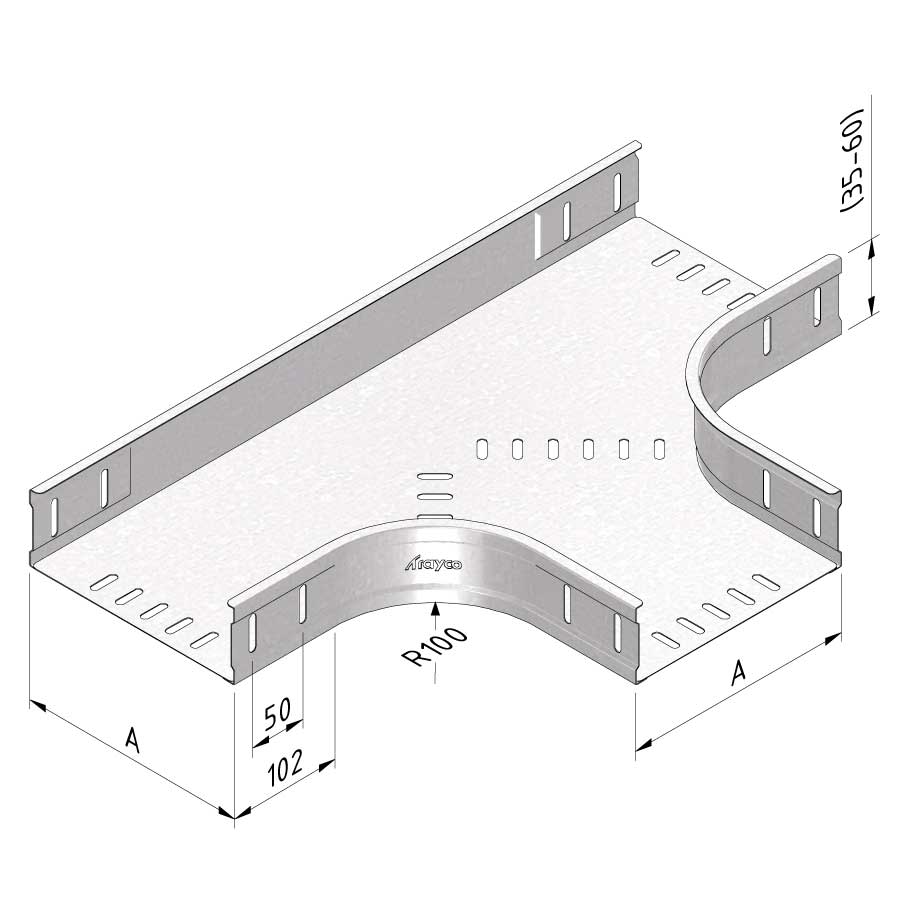

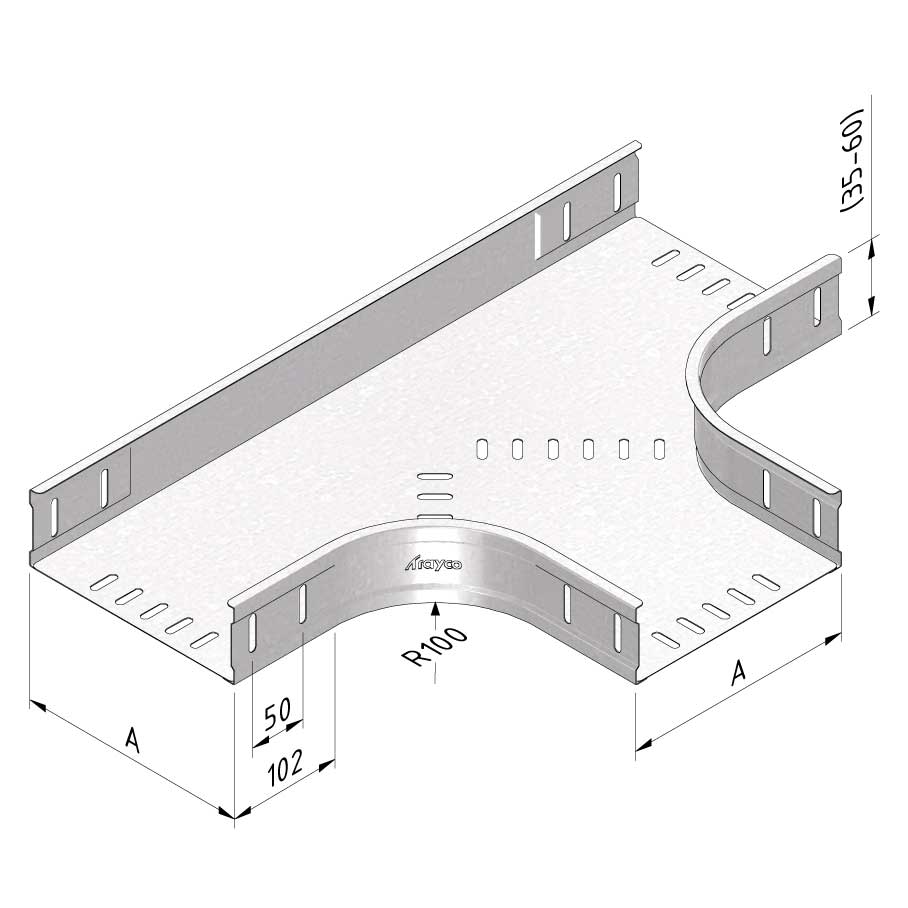

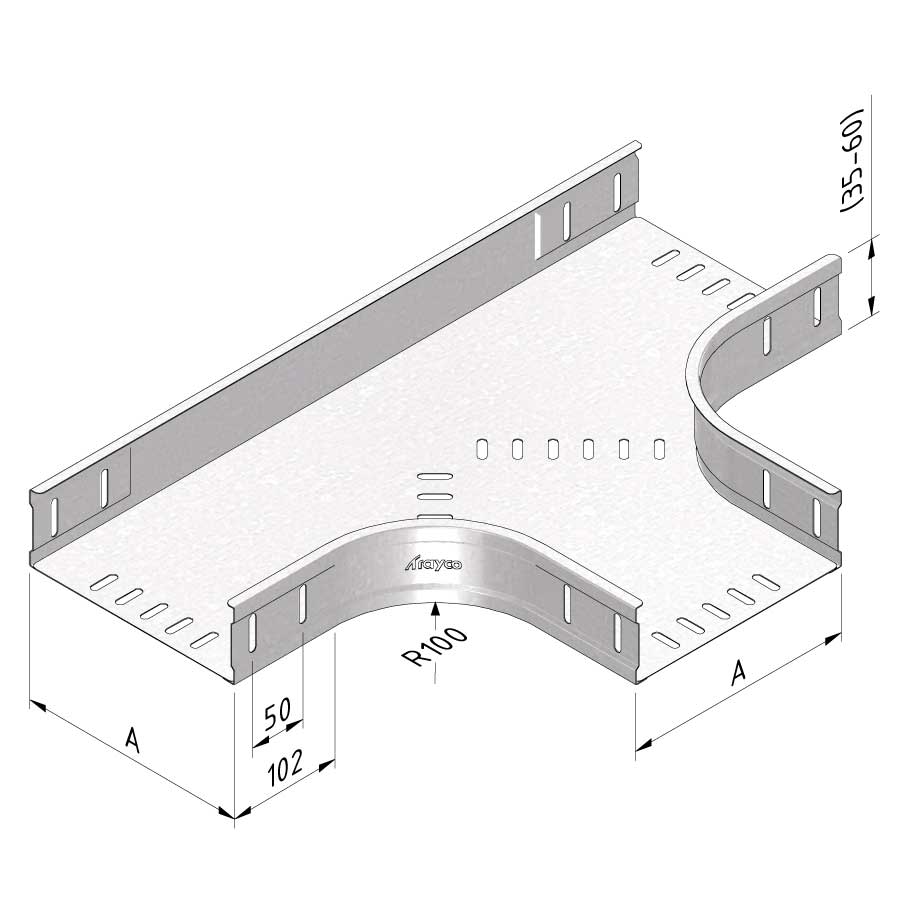

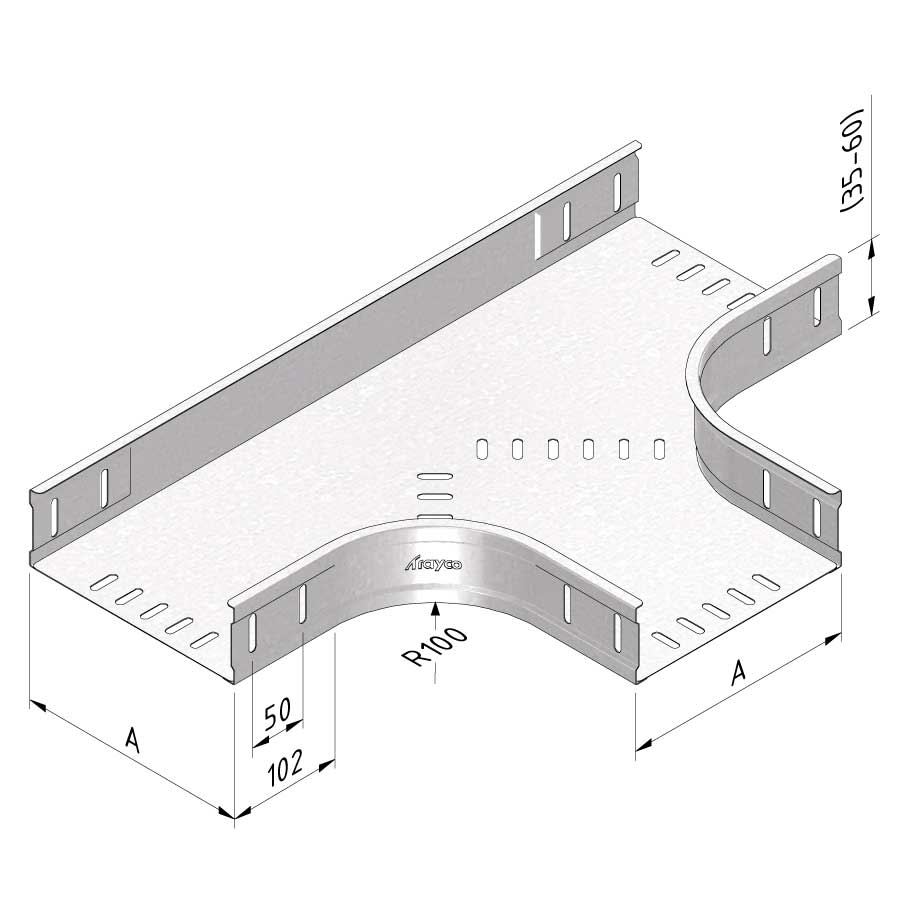

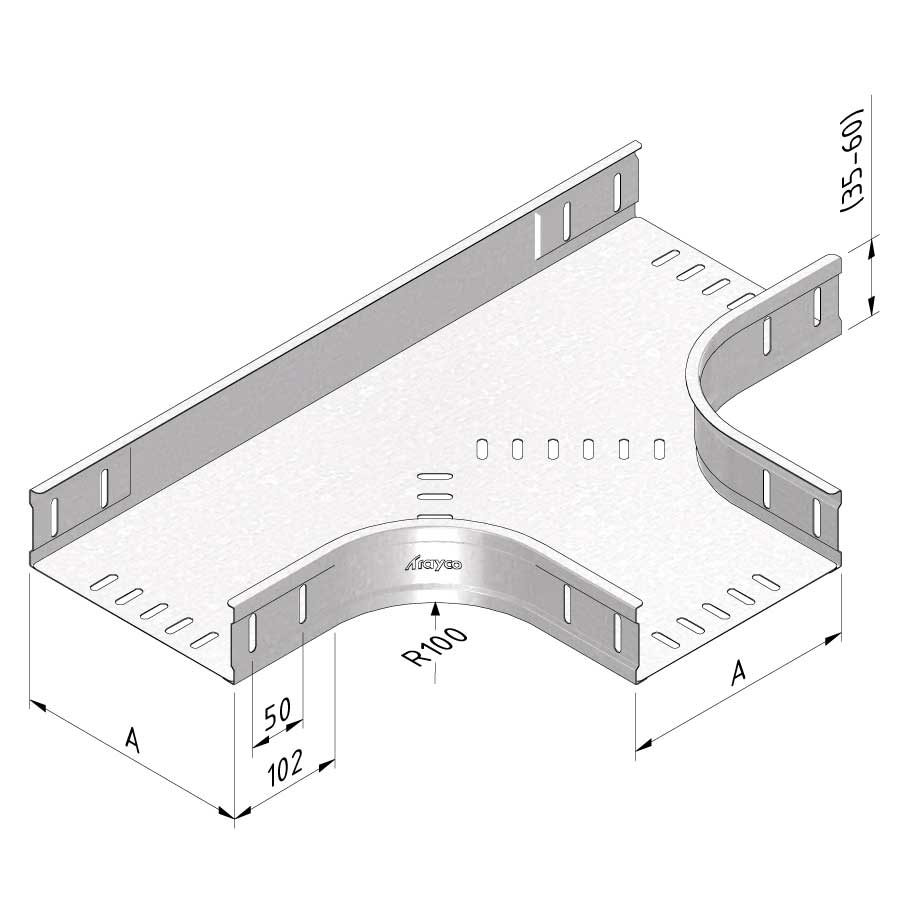

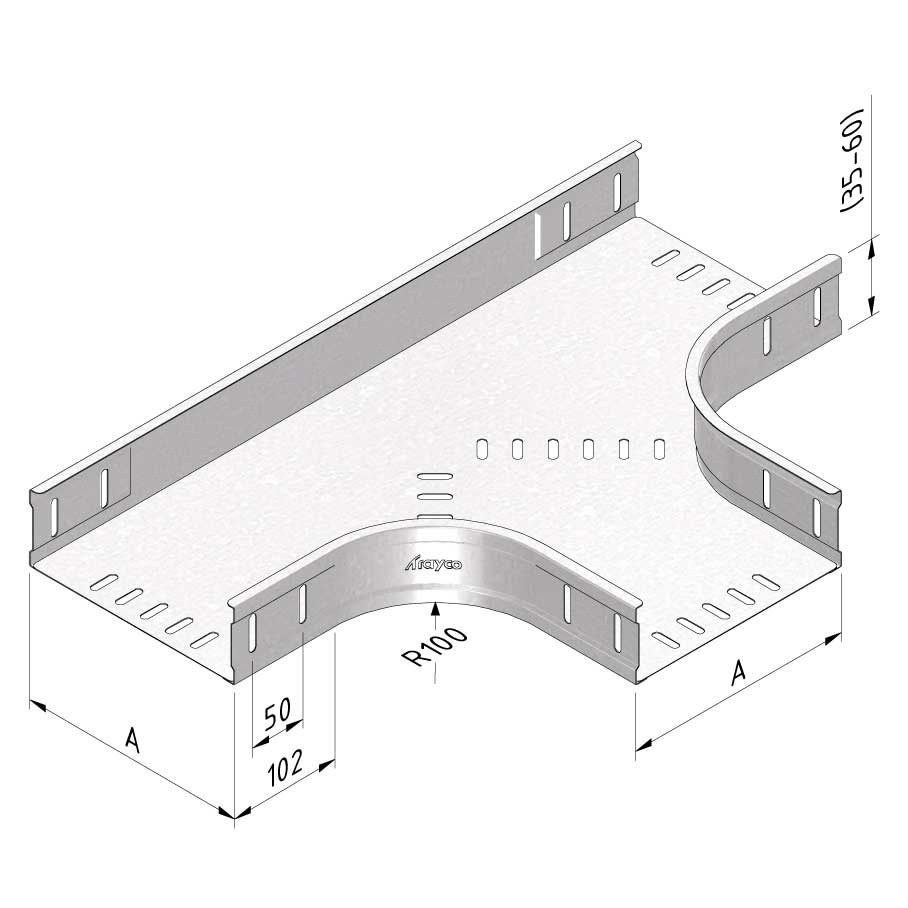

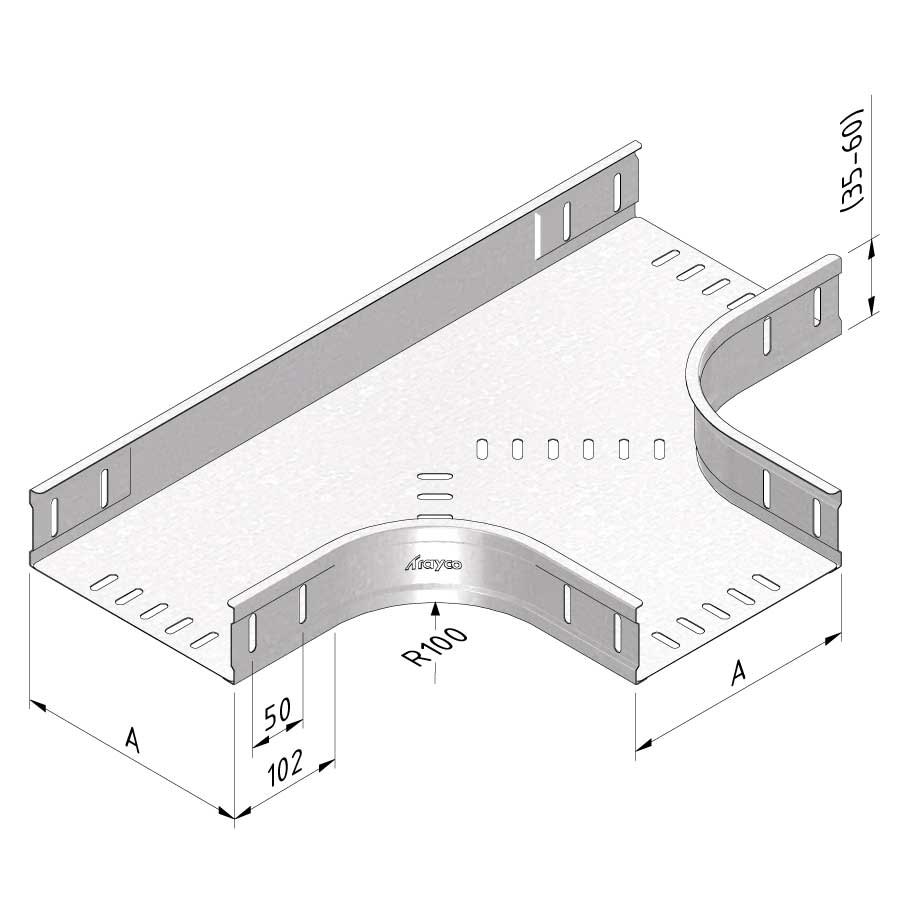

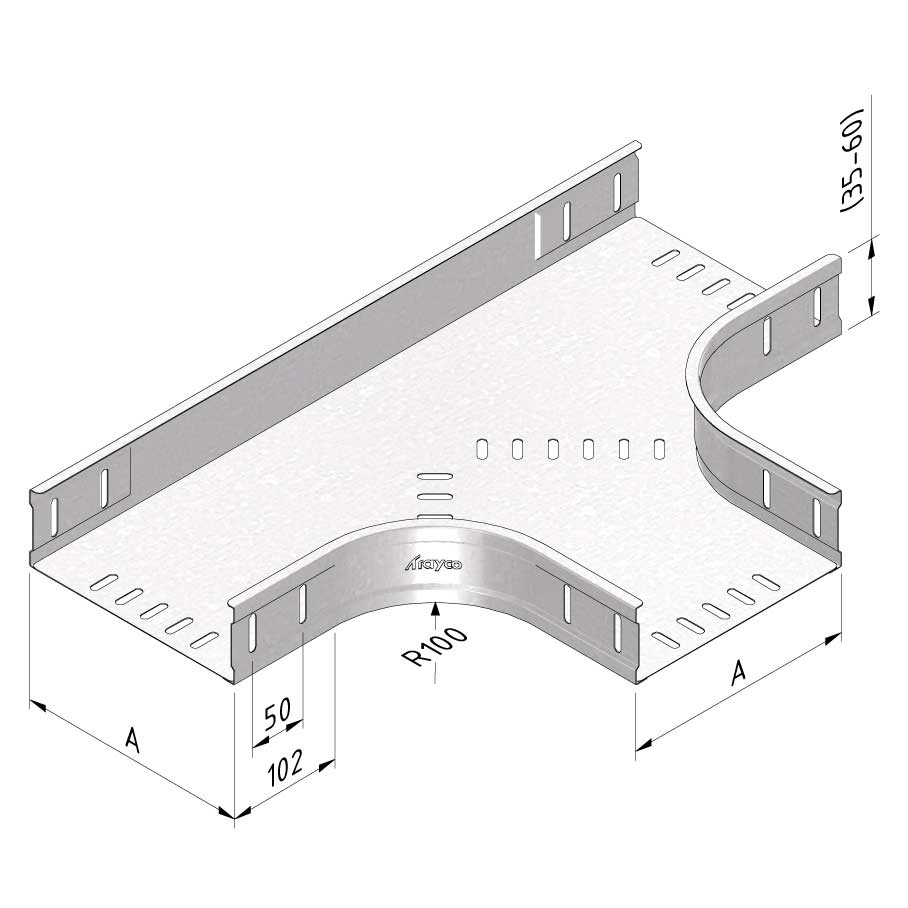

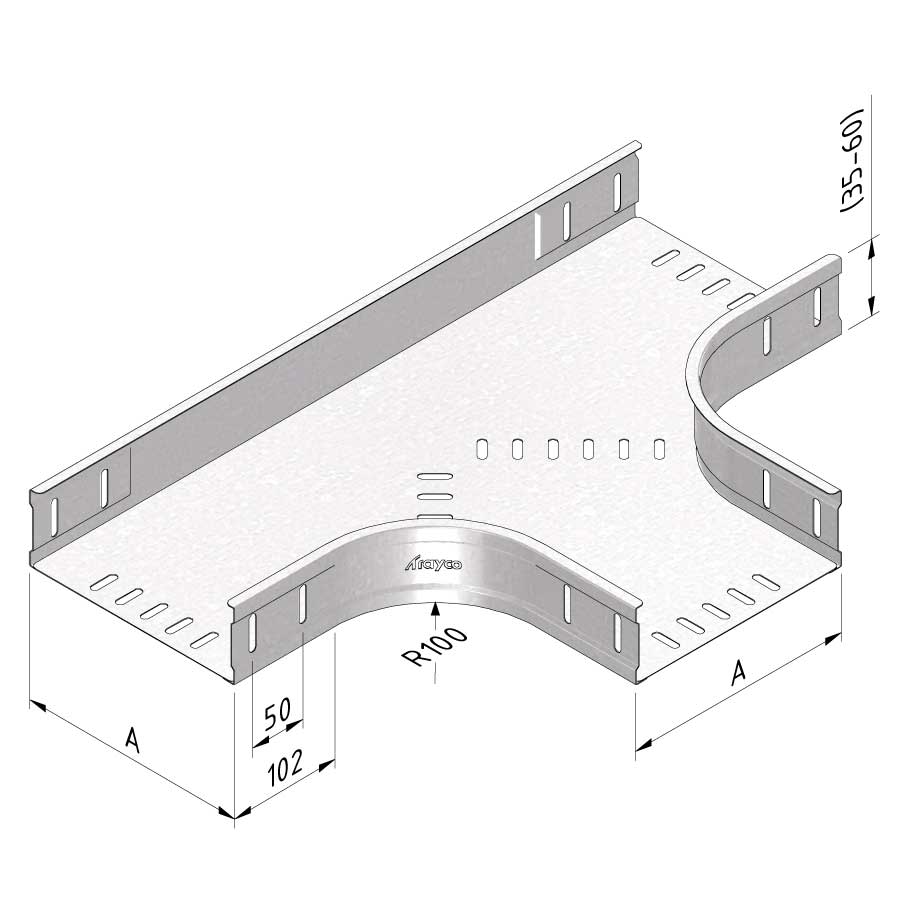

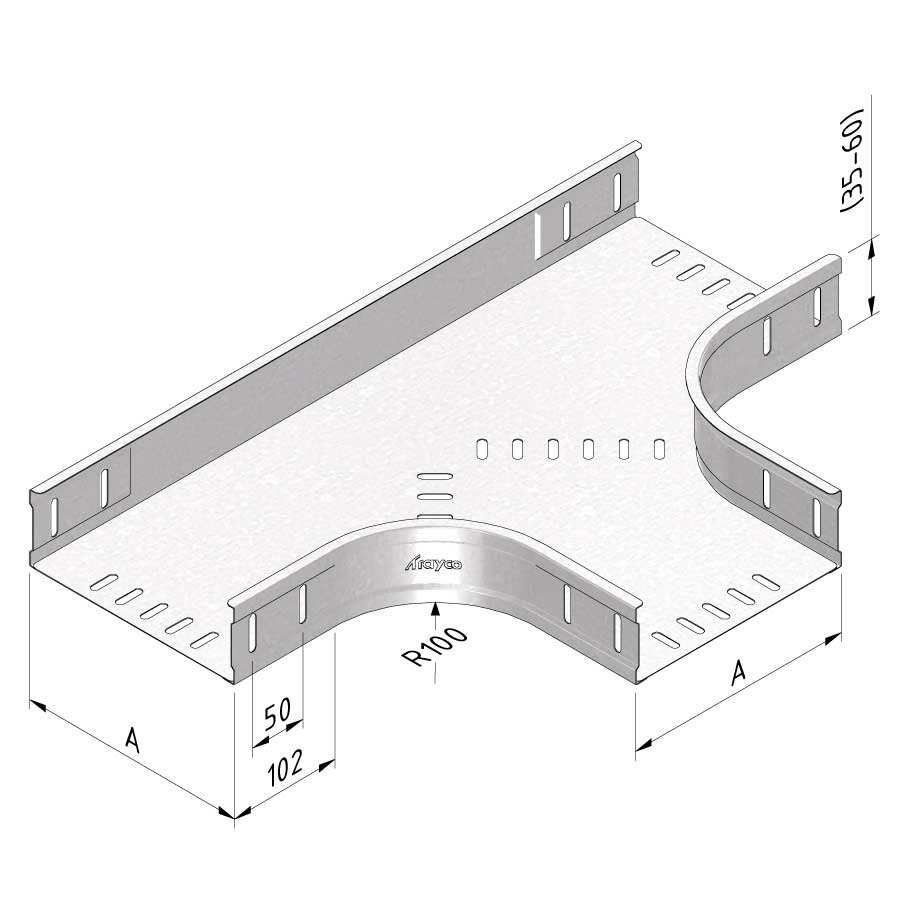

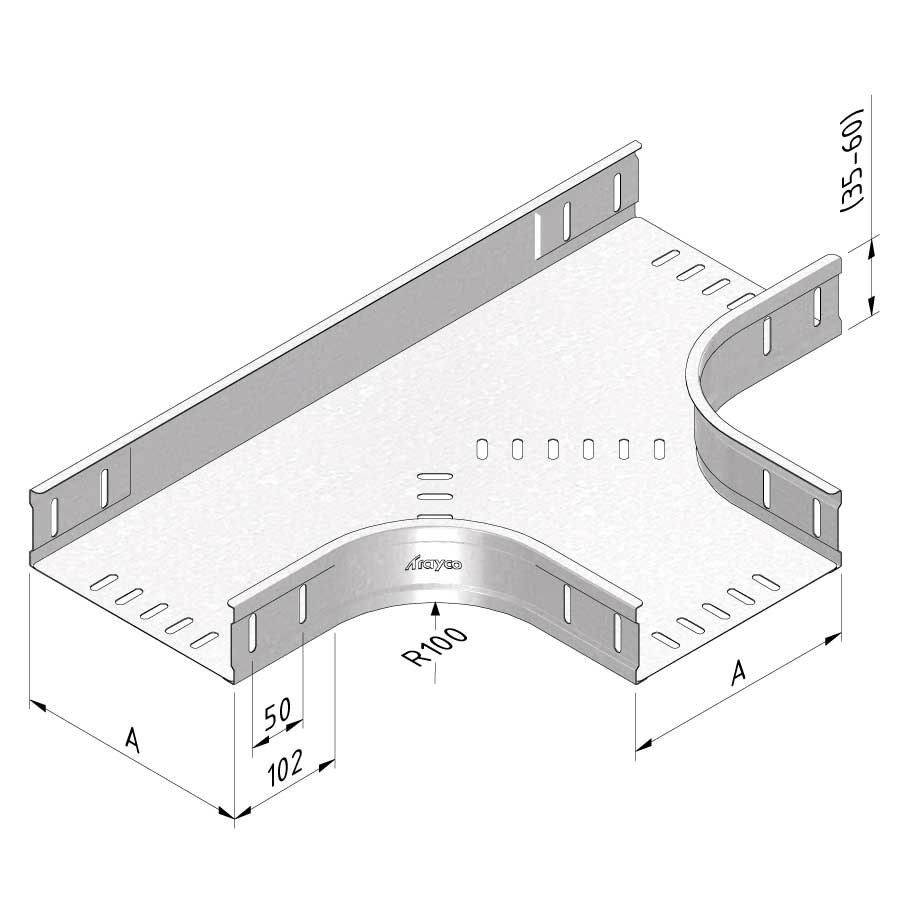

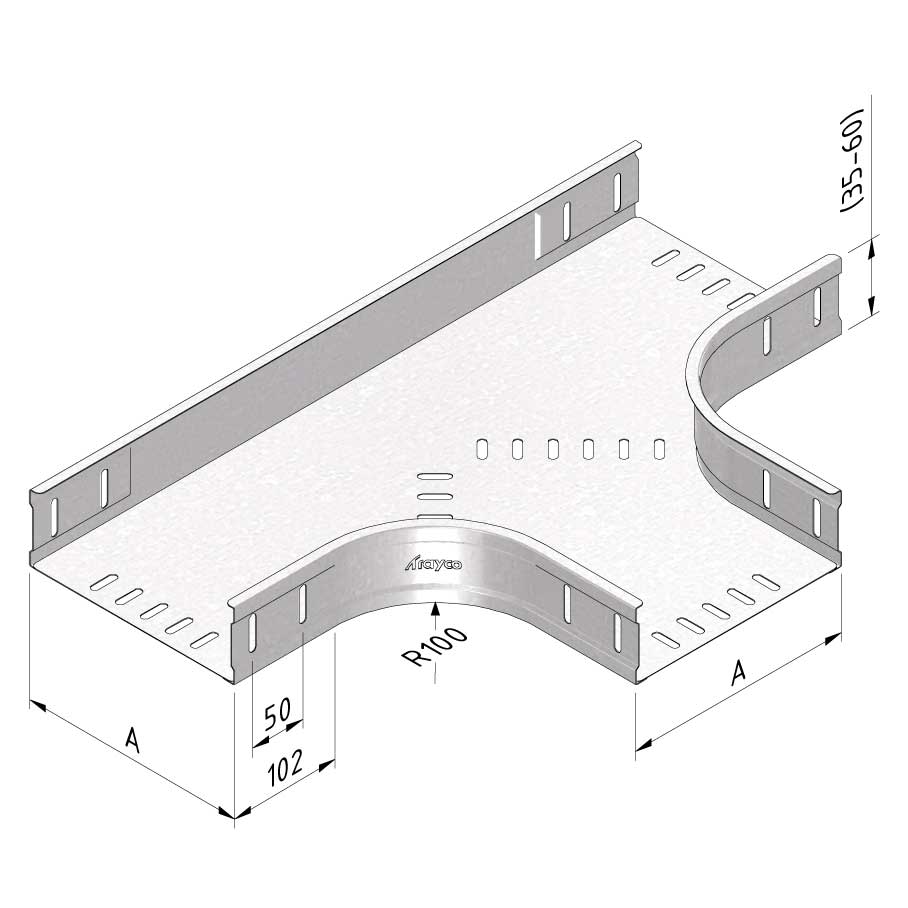

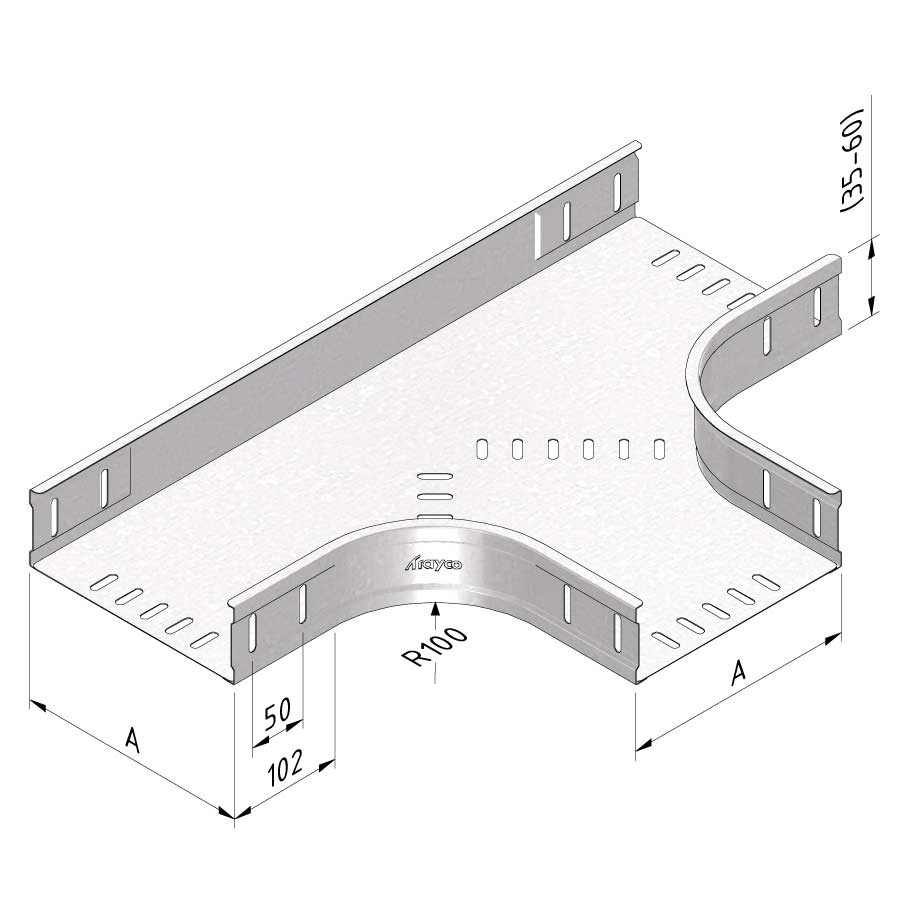

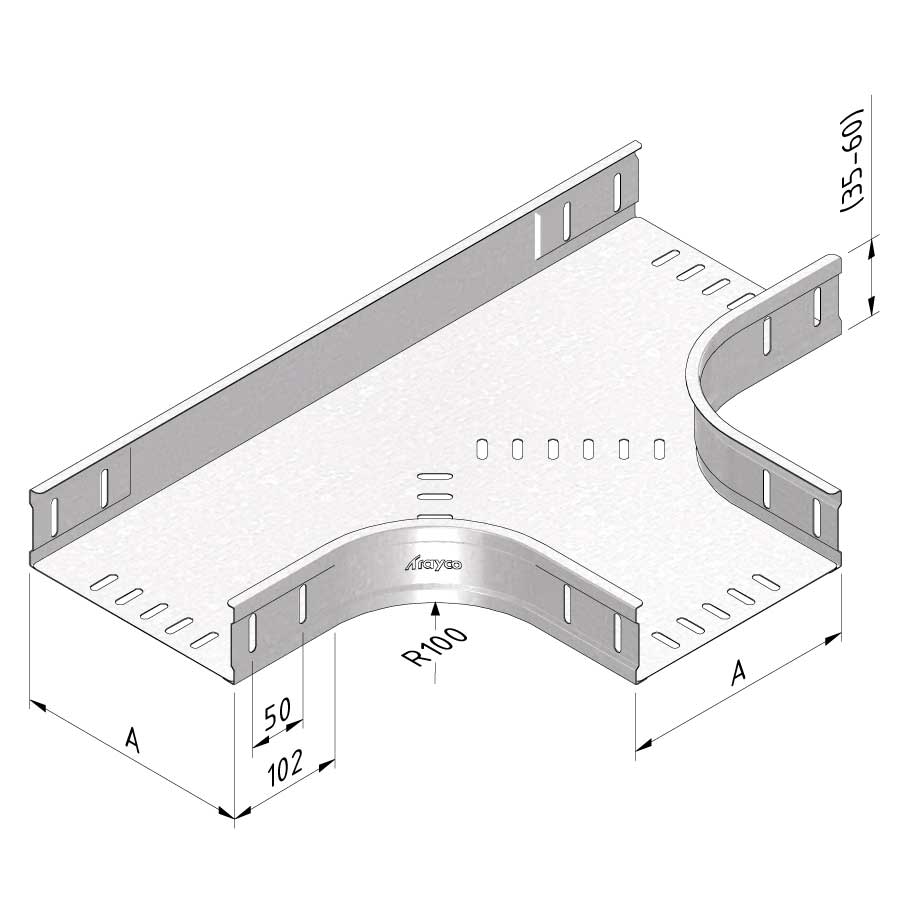

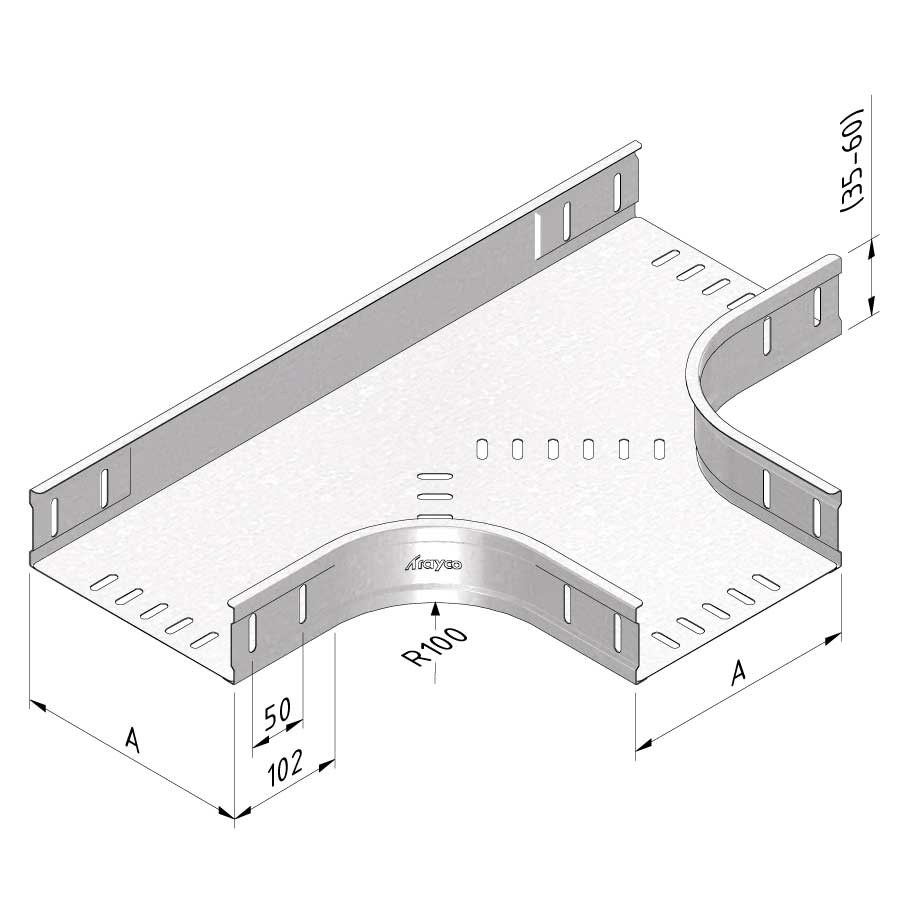

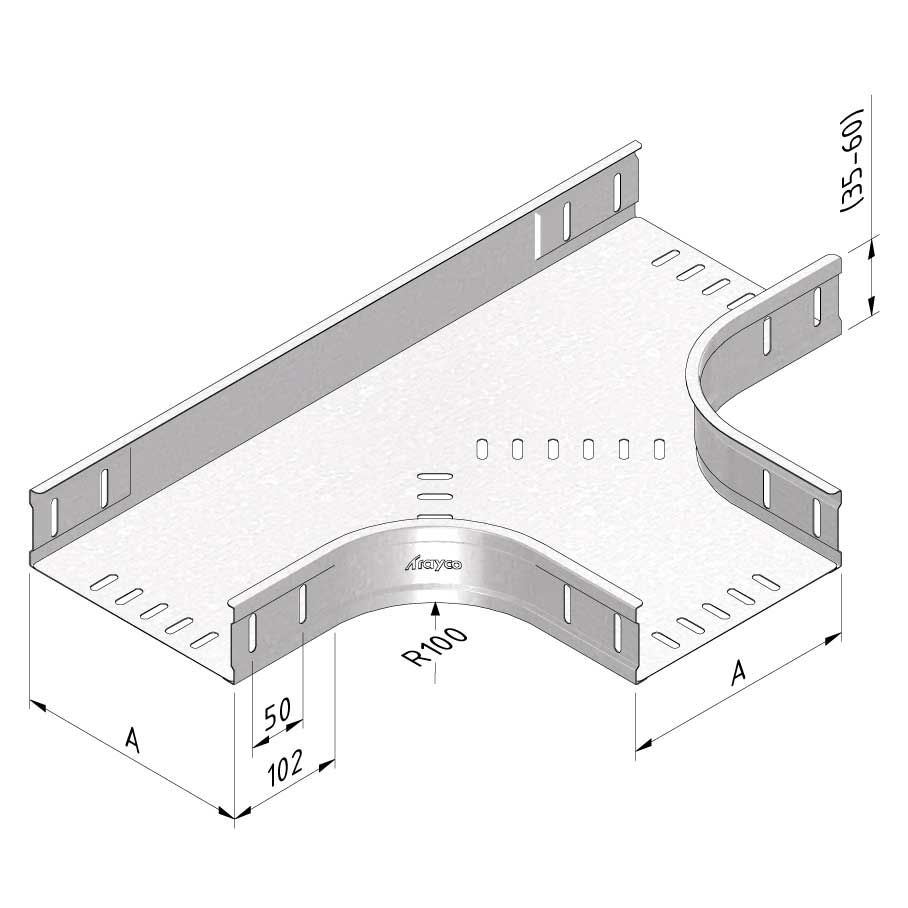

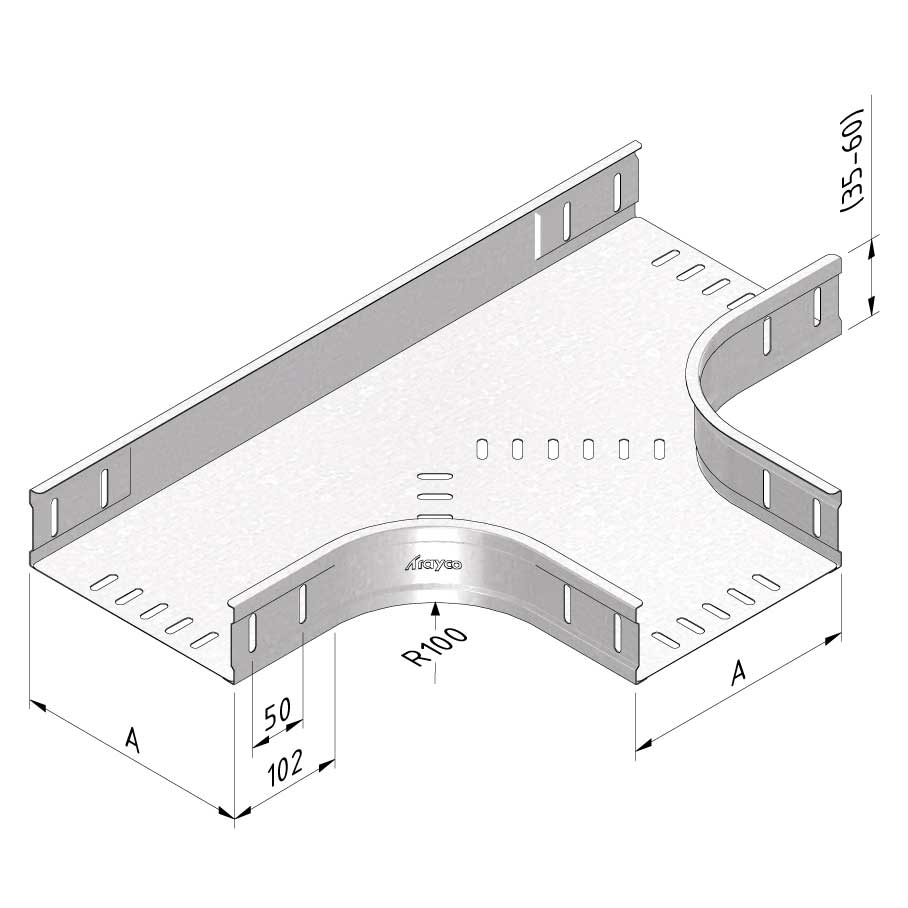

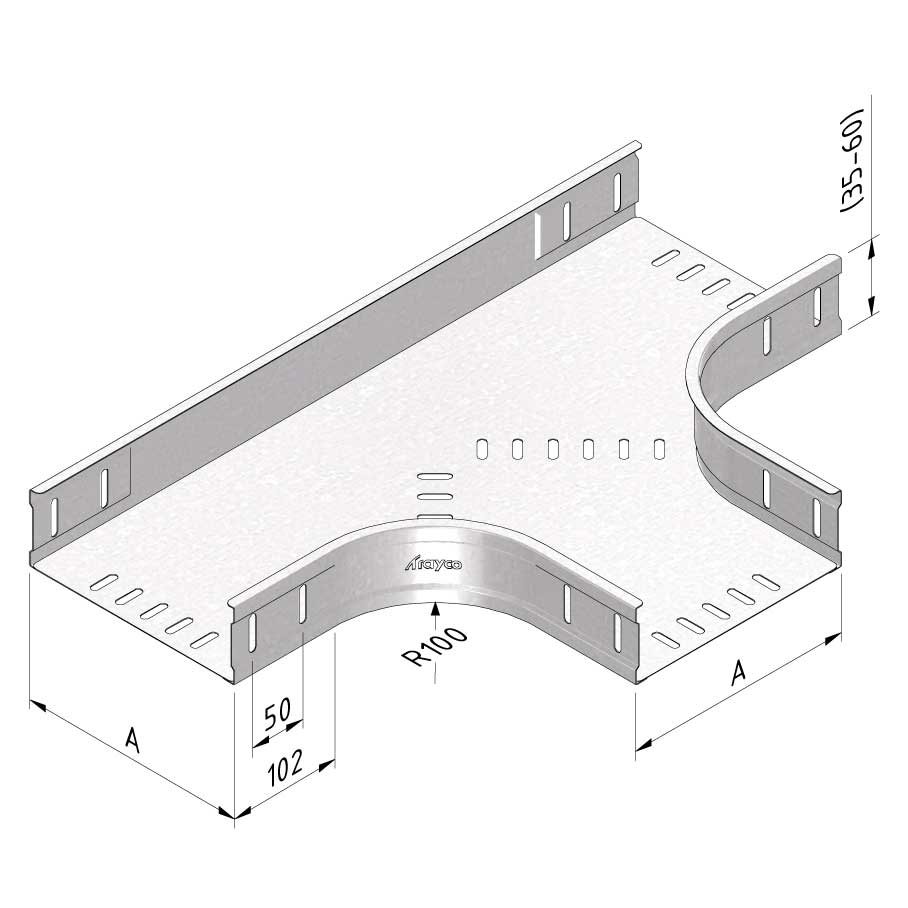

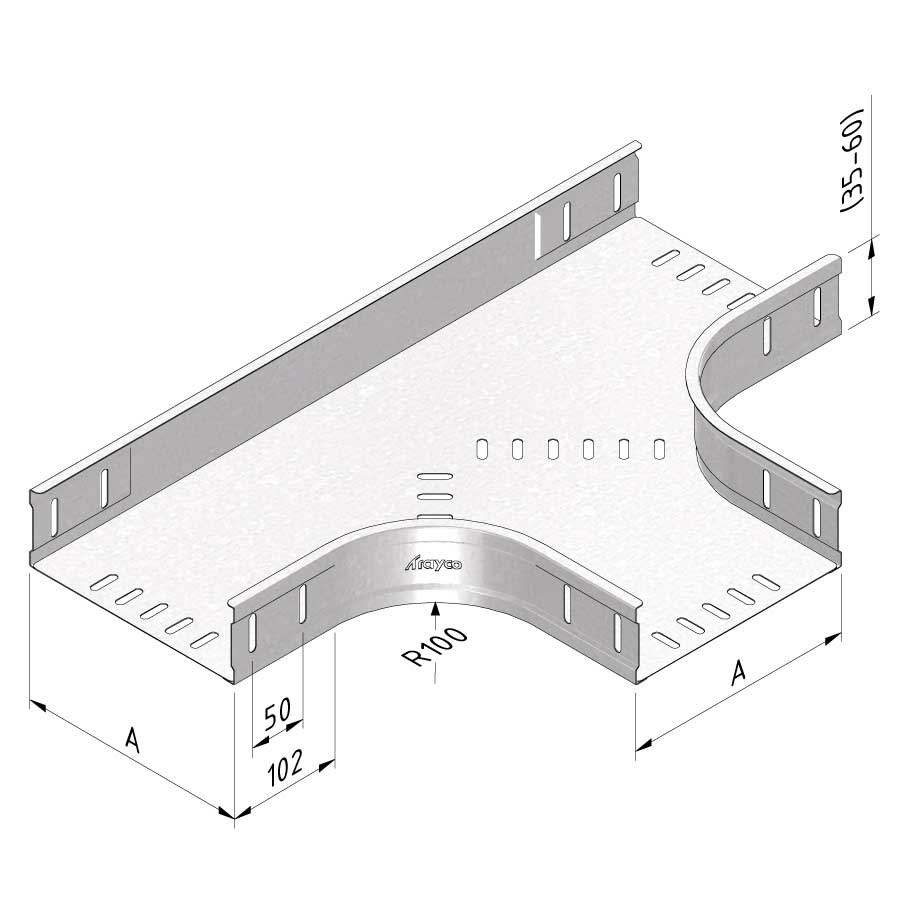

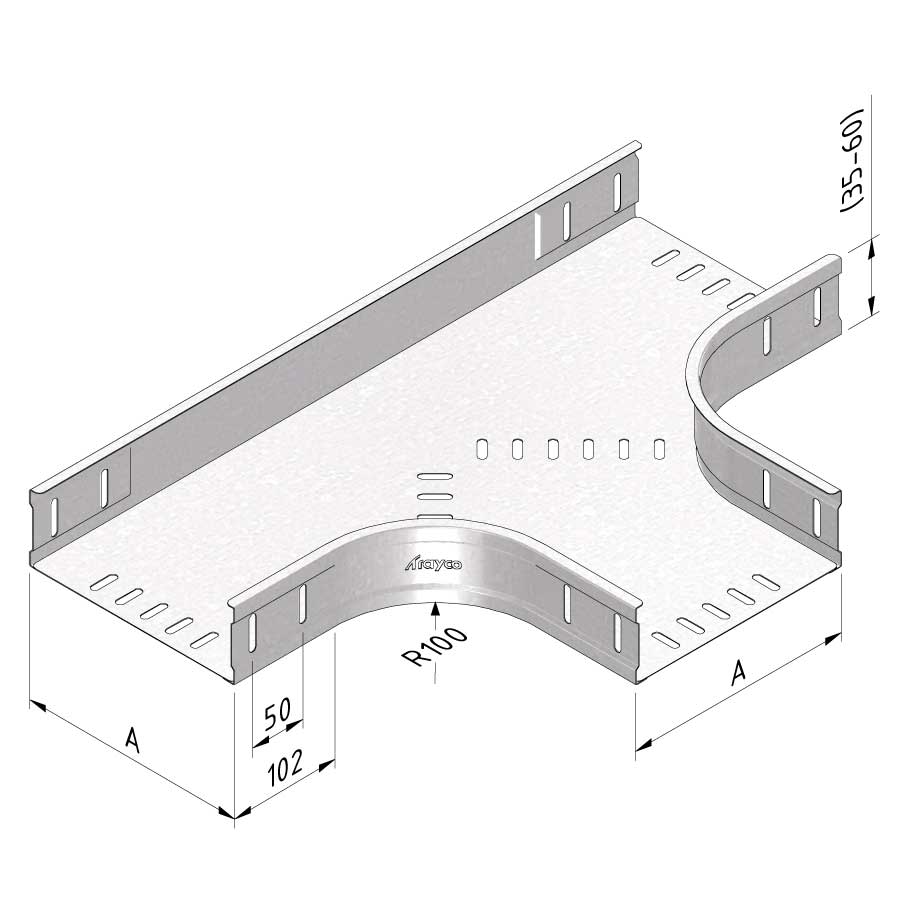

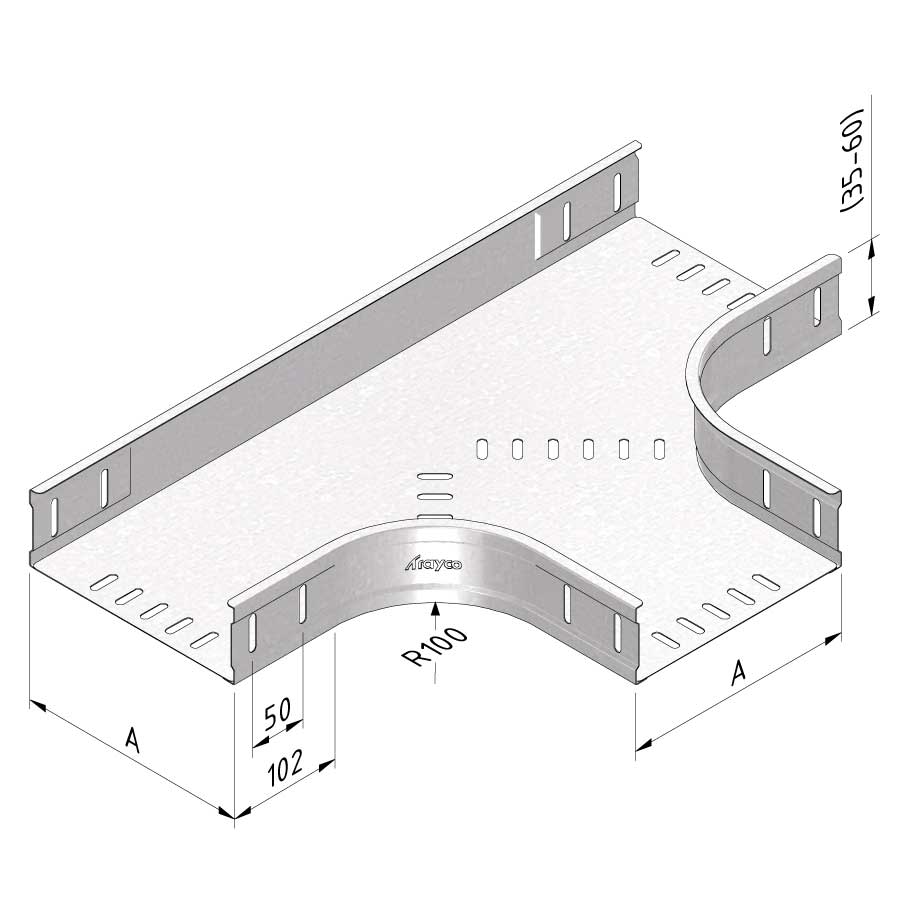

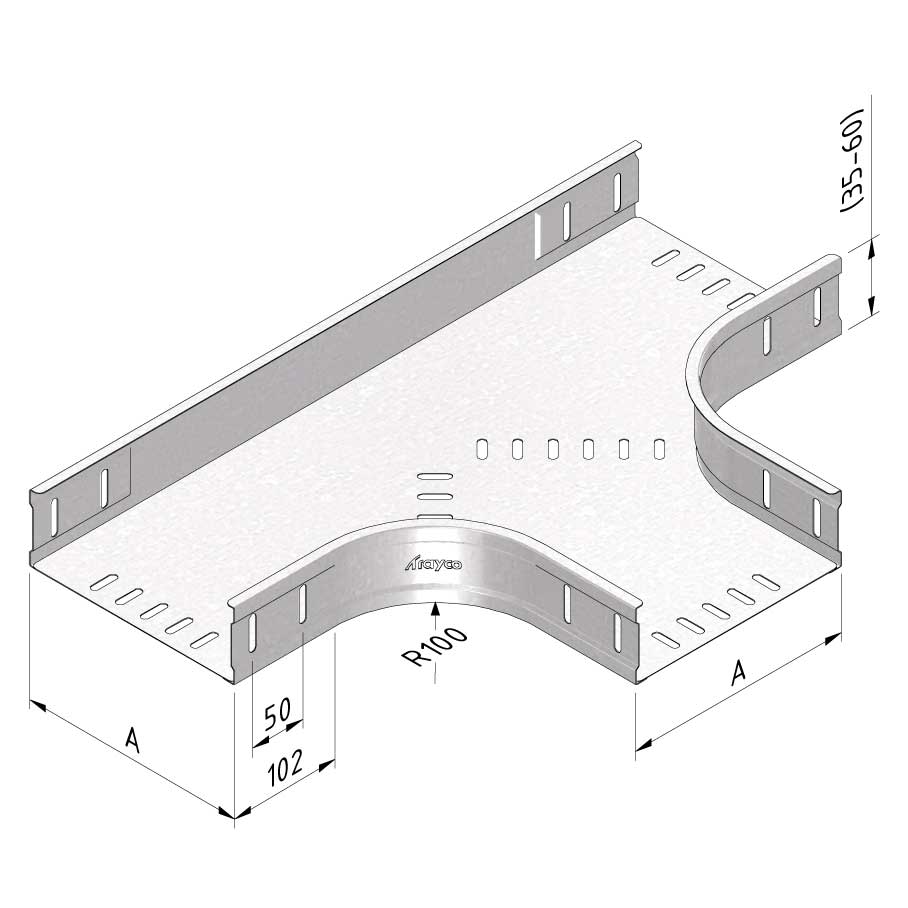

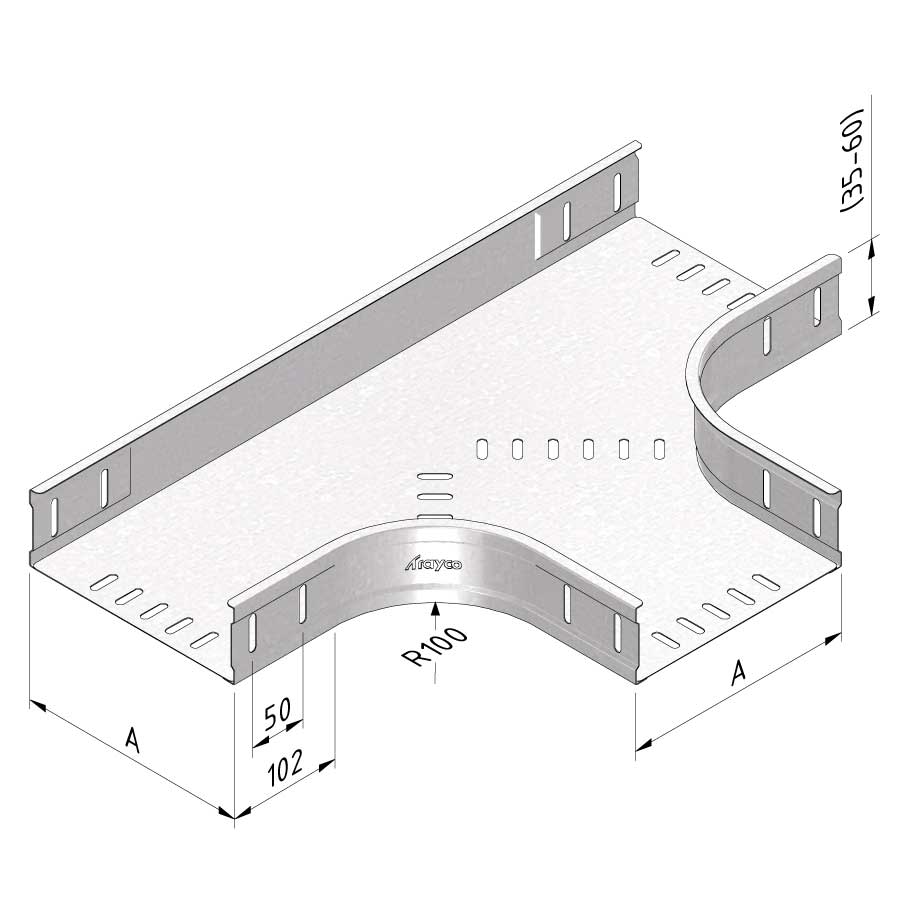

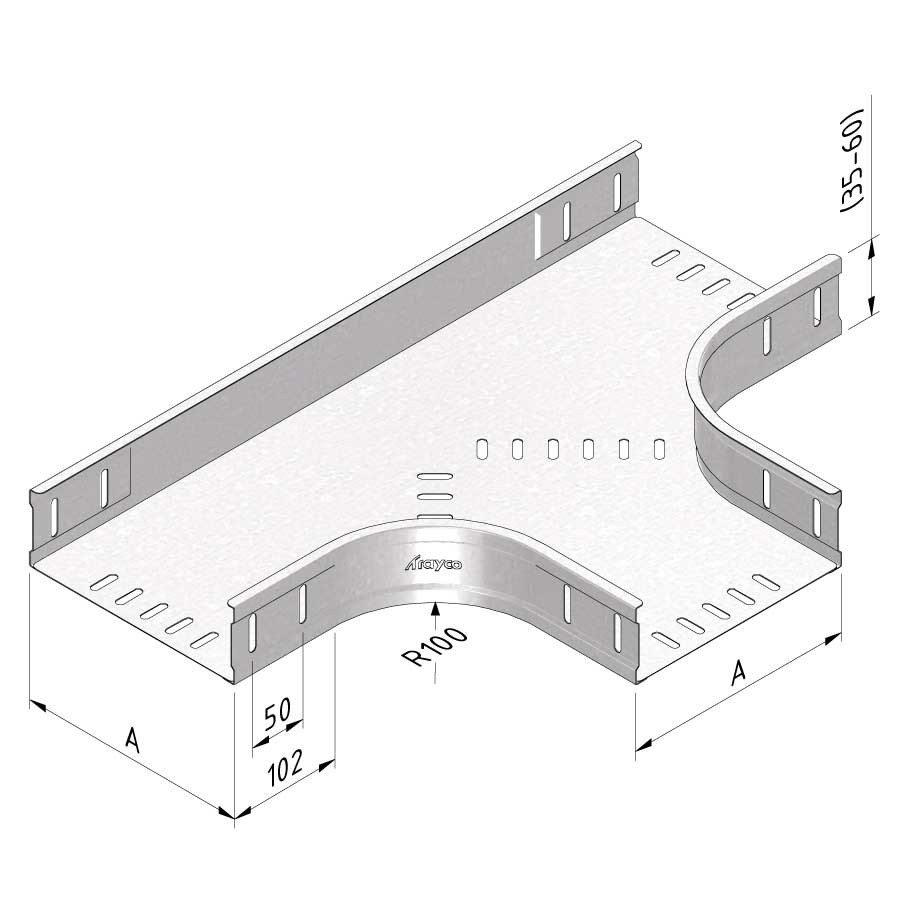

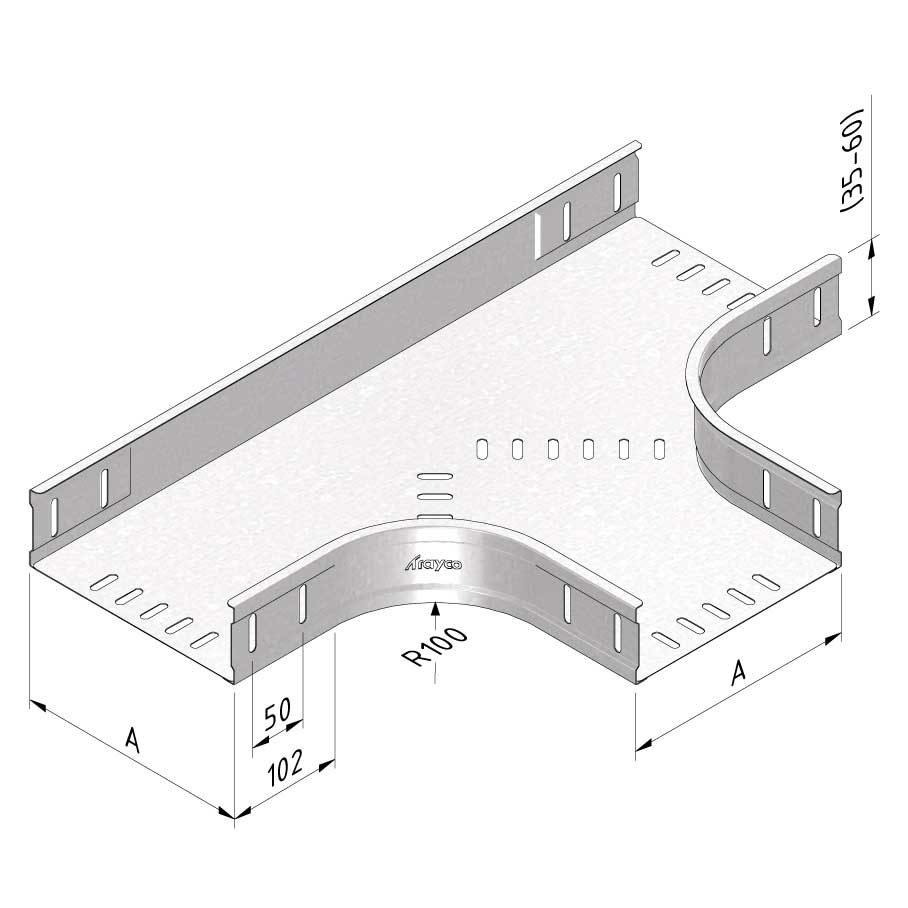

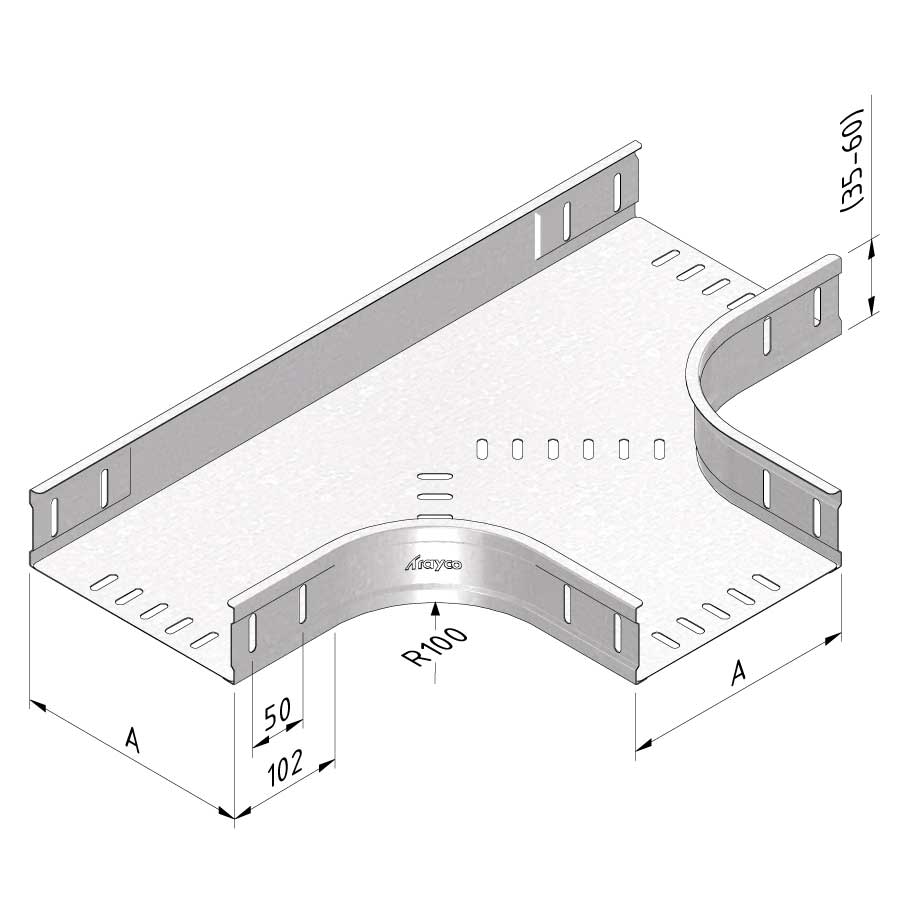

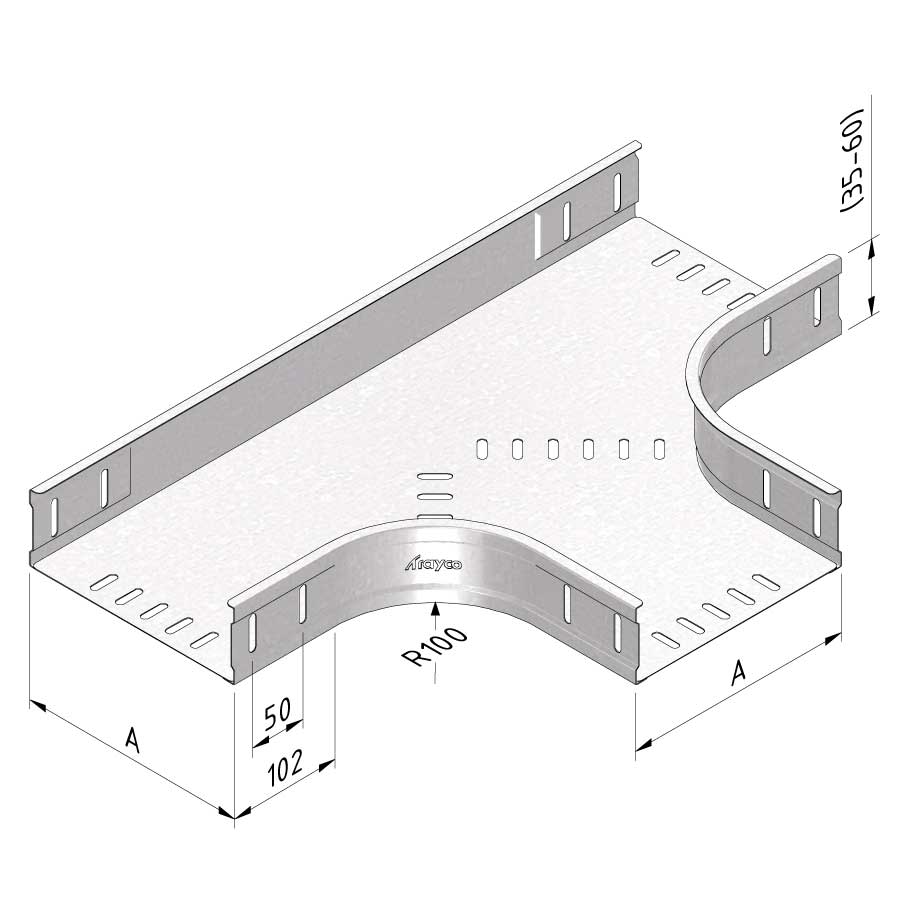

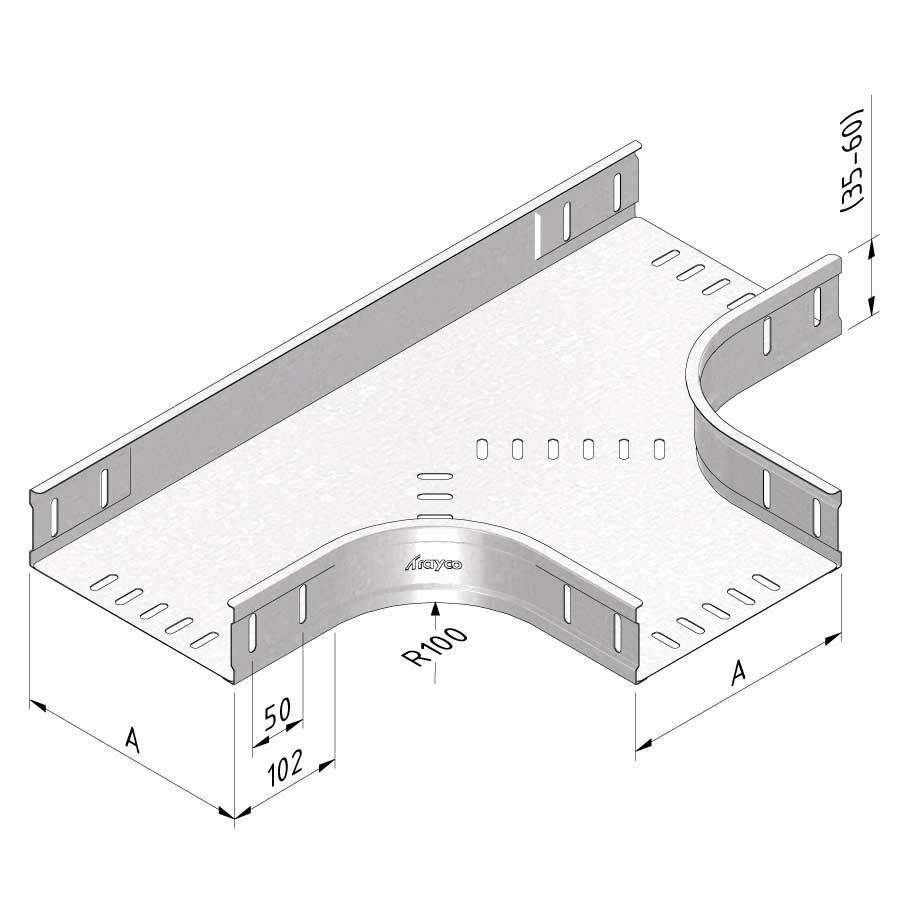

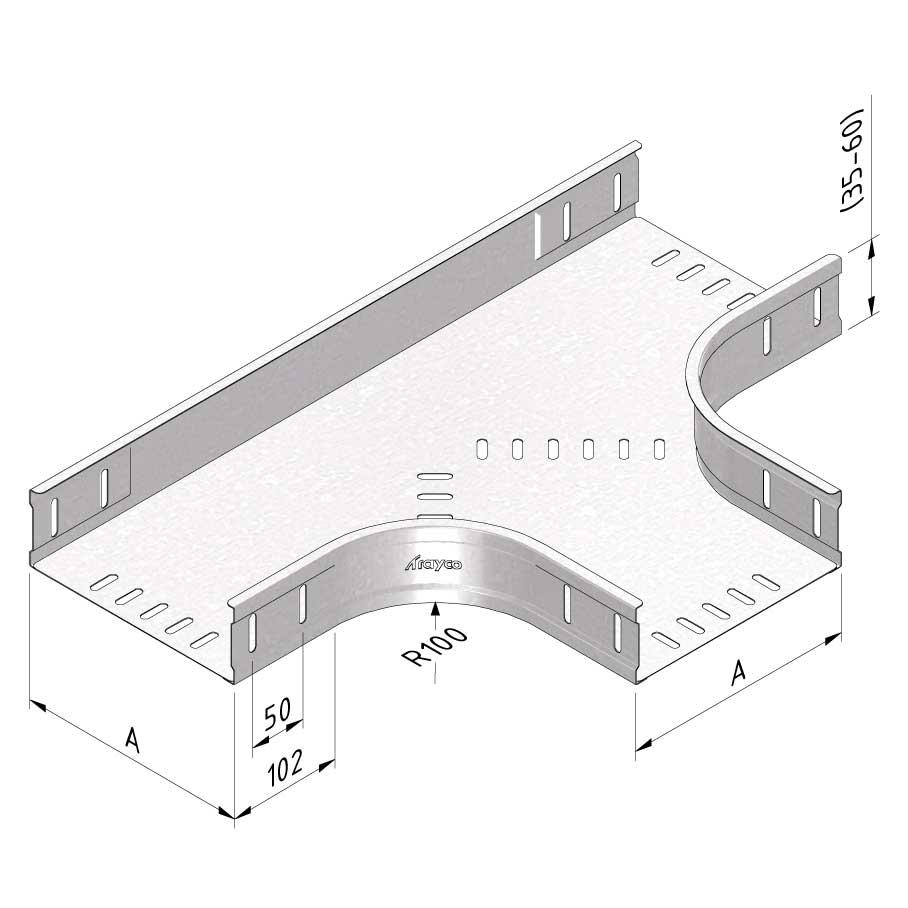

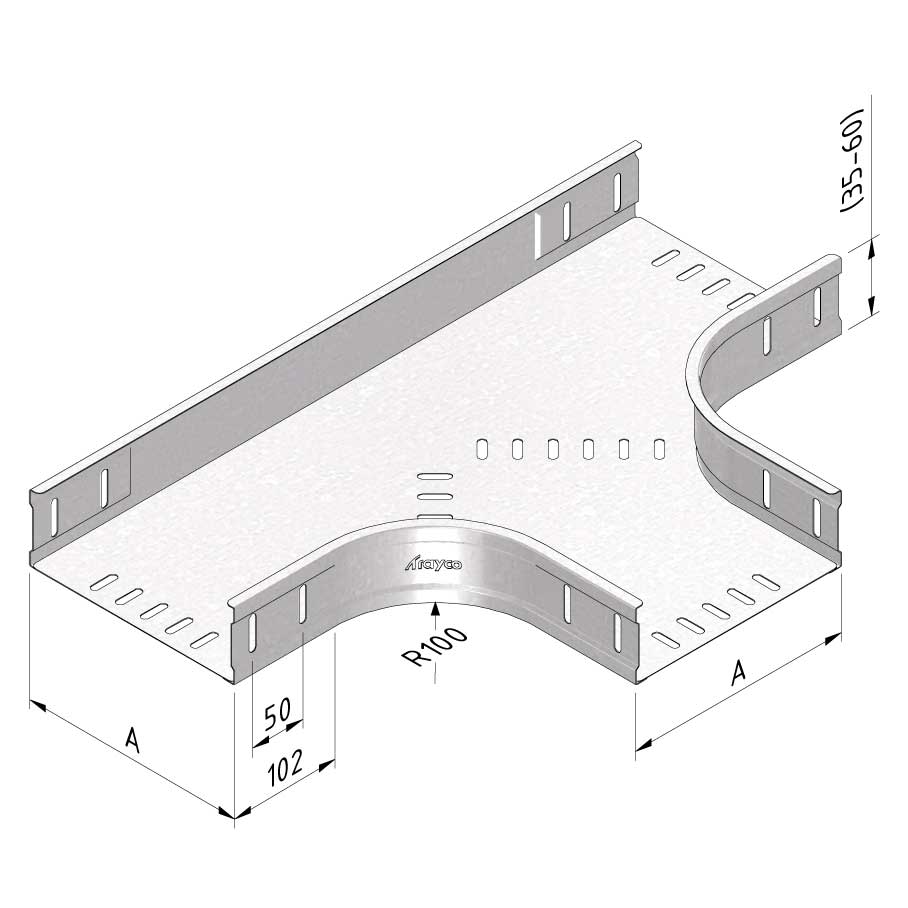

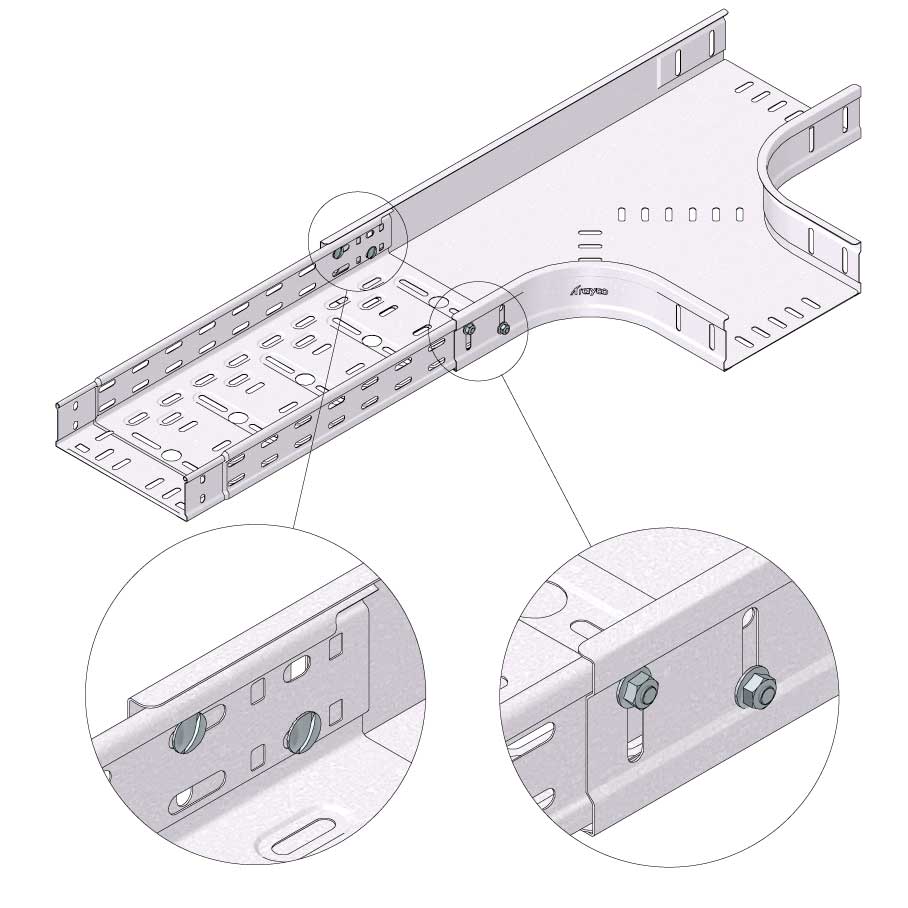

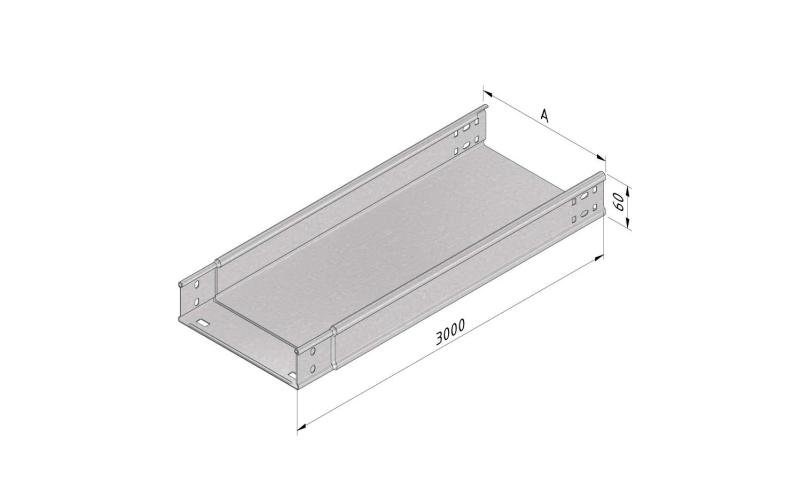

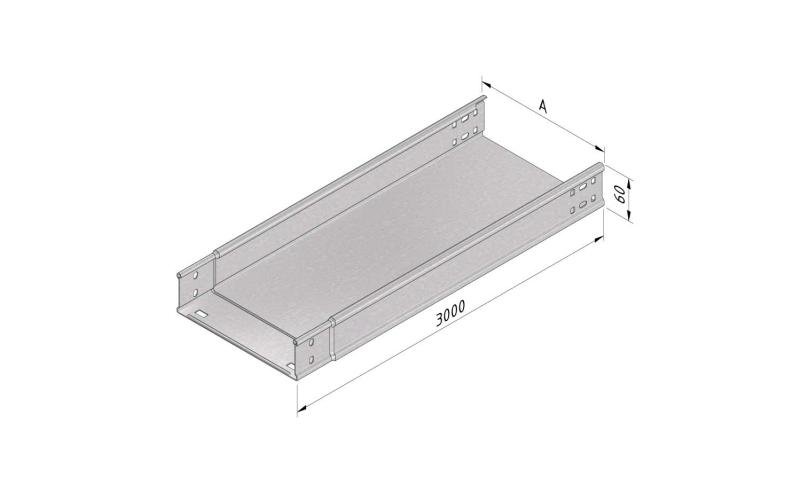

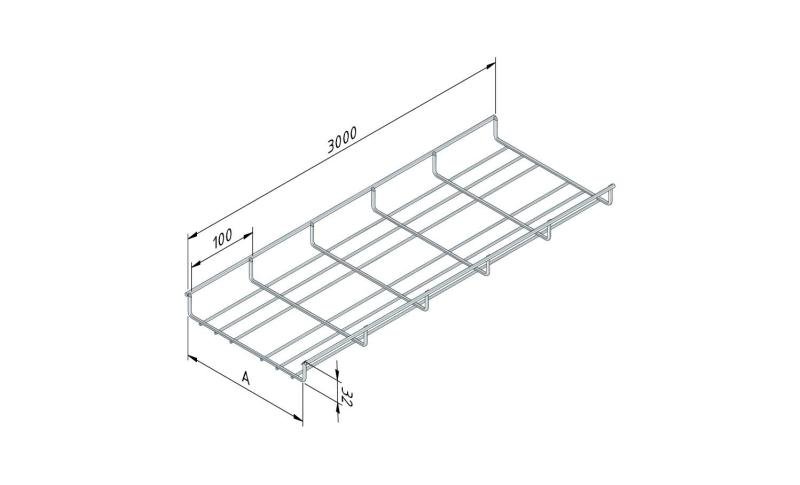

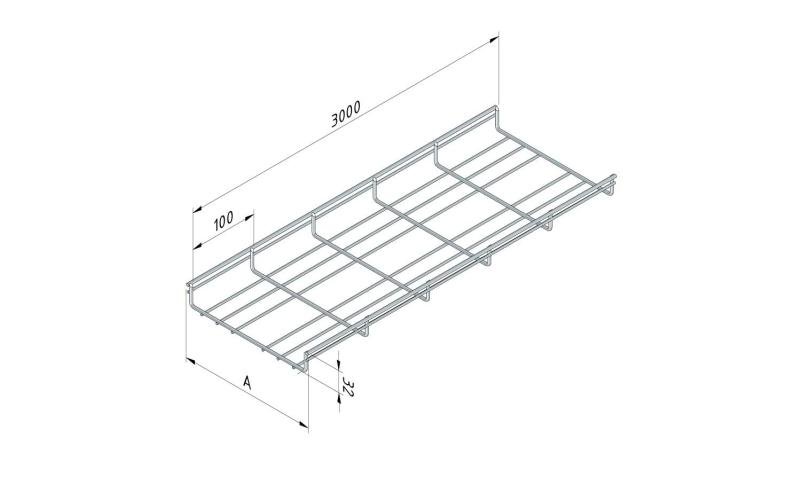

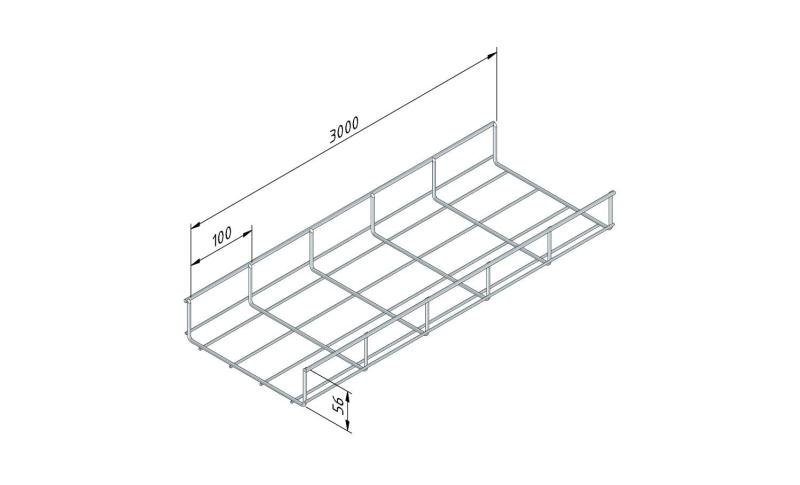

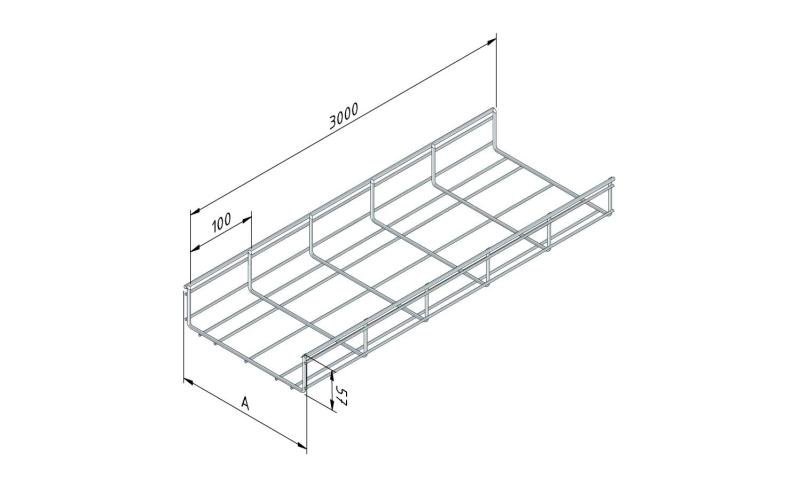

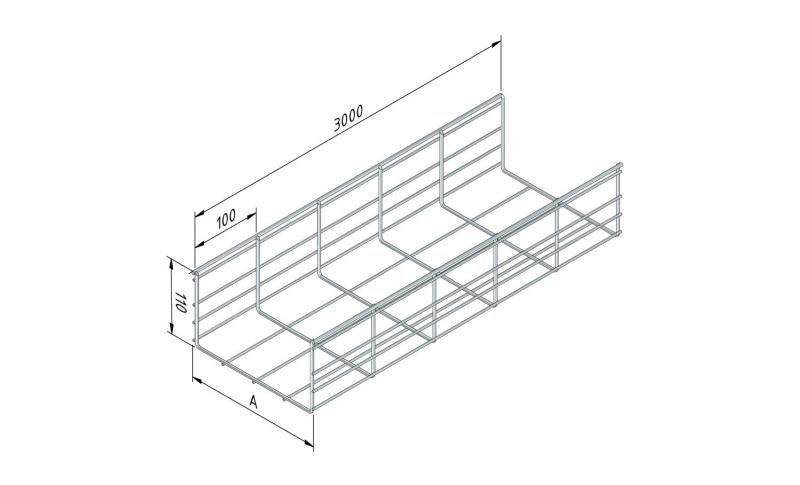

Kabelrinne T-Stück

CT-T

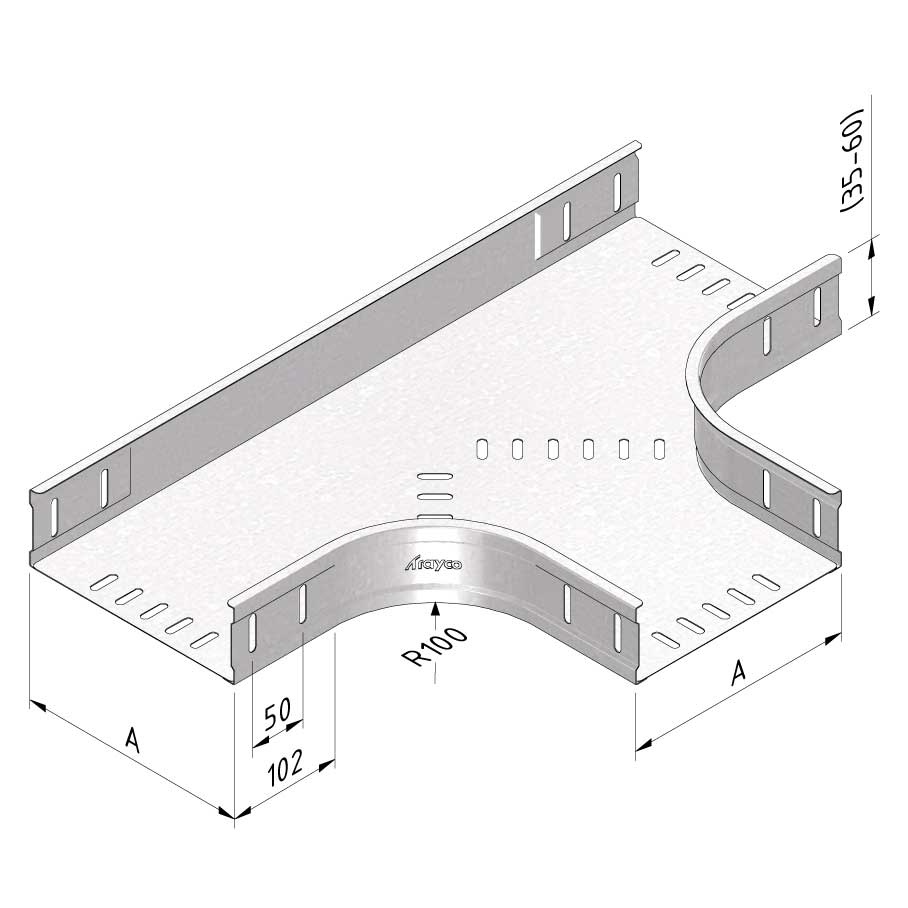

Kabelrinne T-Stück

CT-T

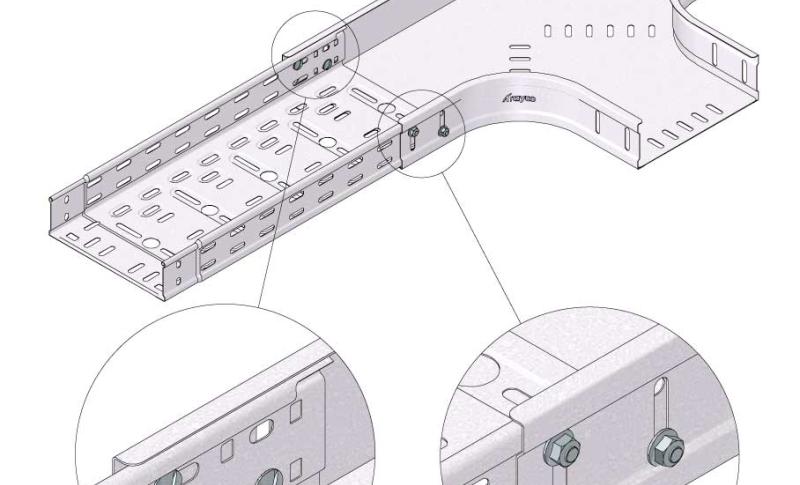

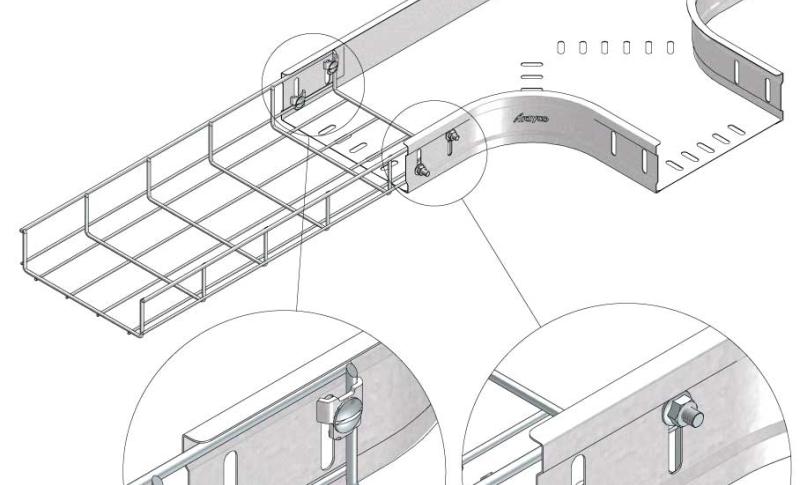

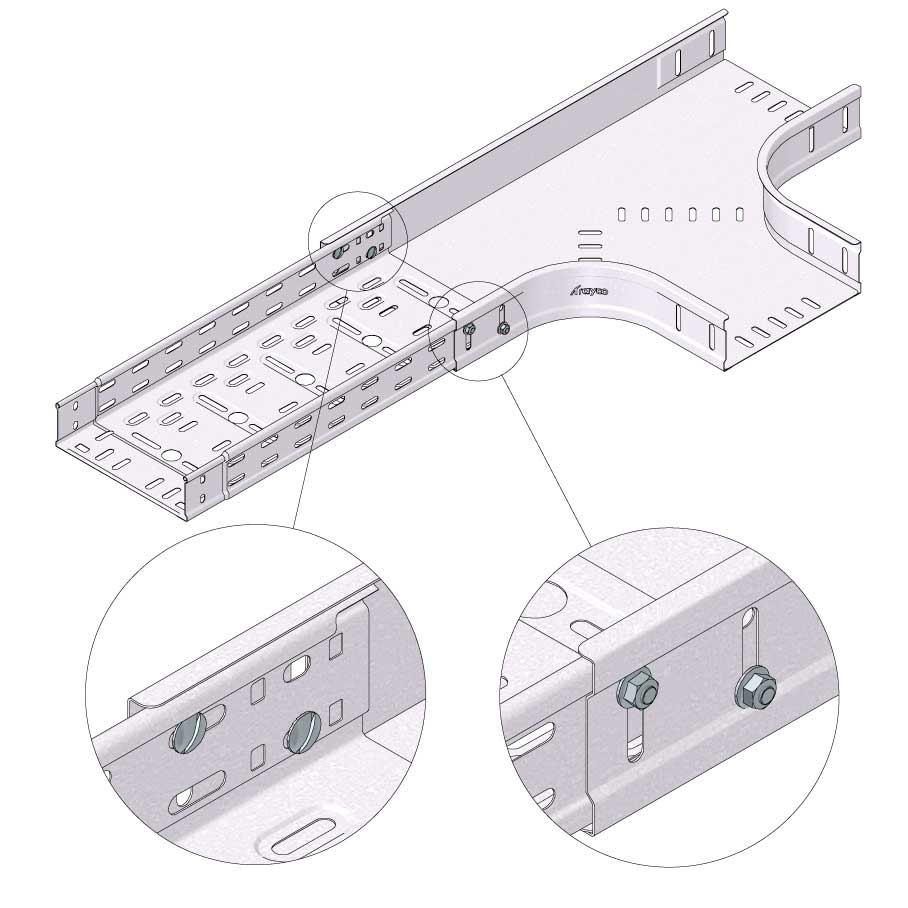

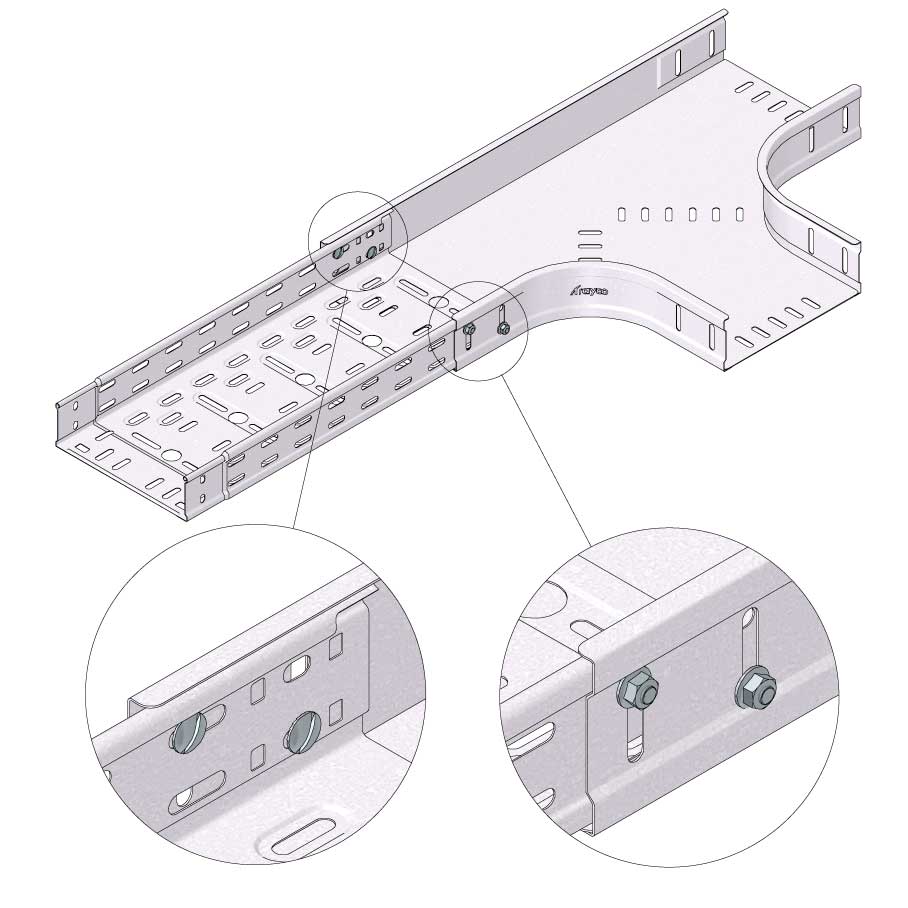

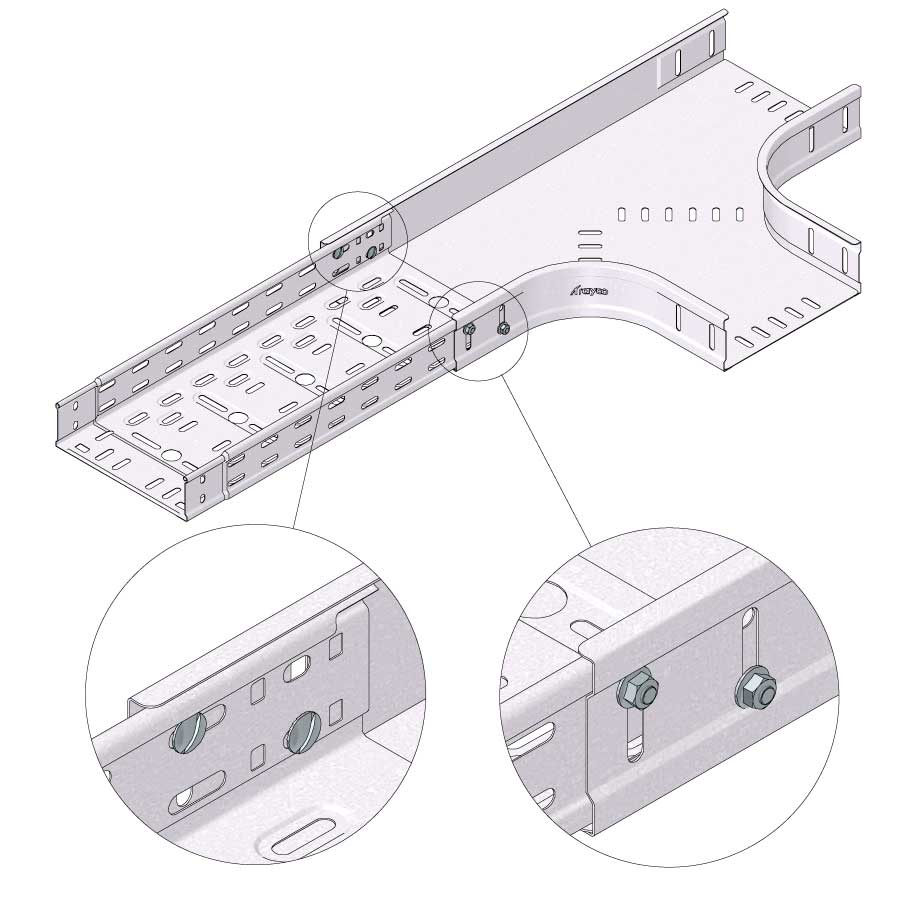

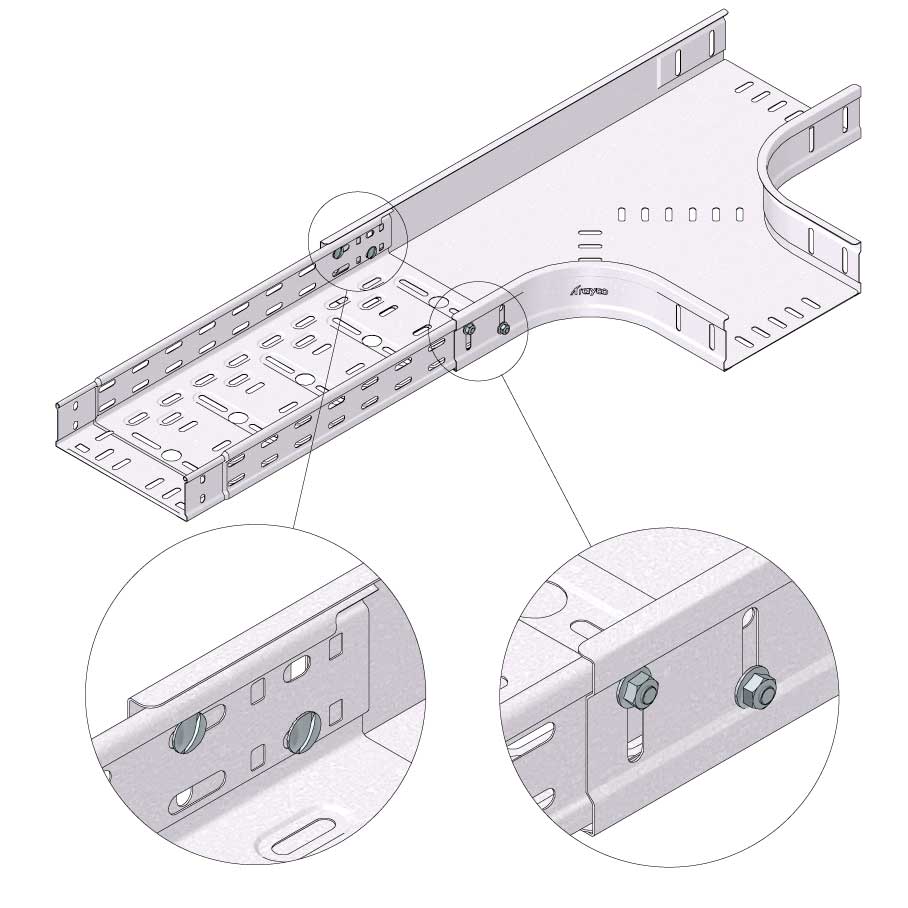

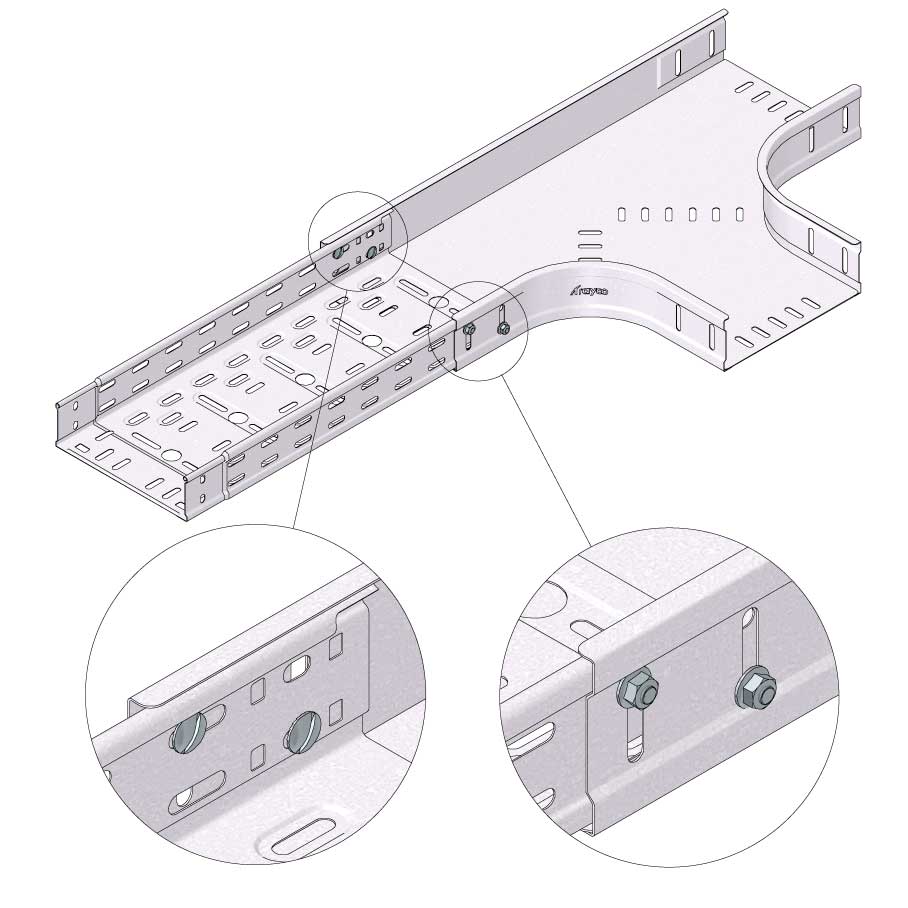

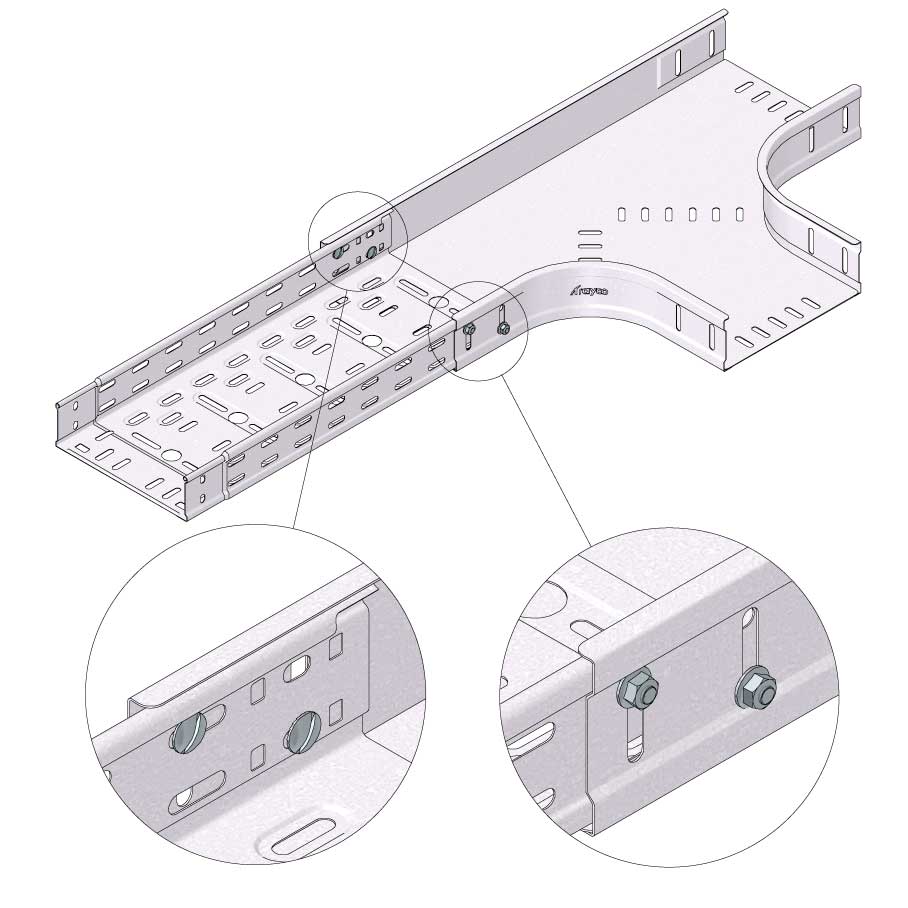

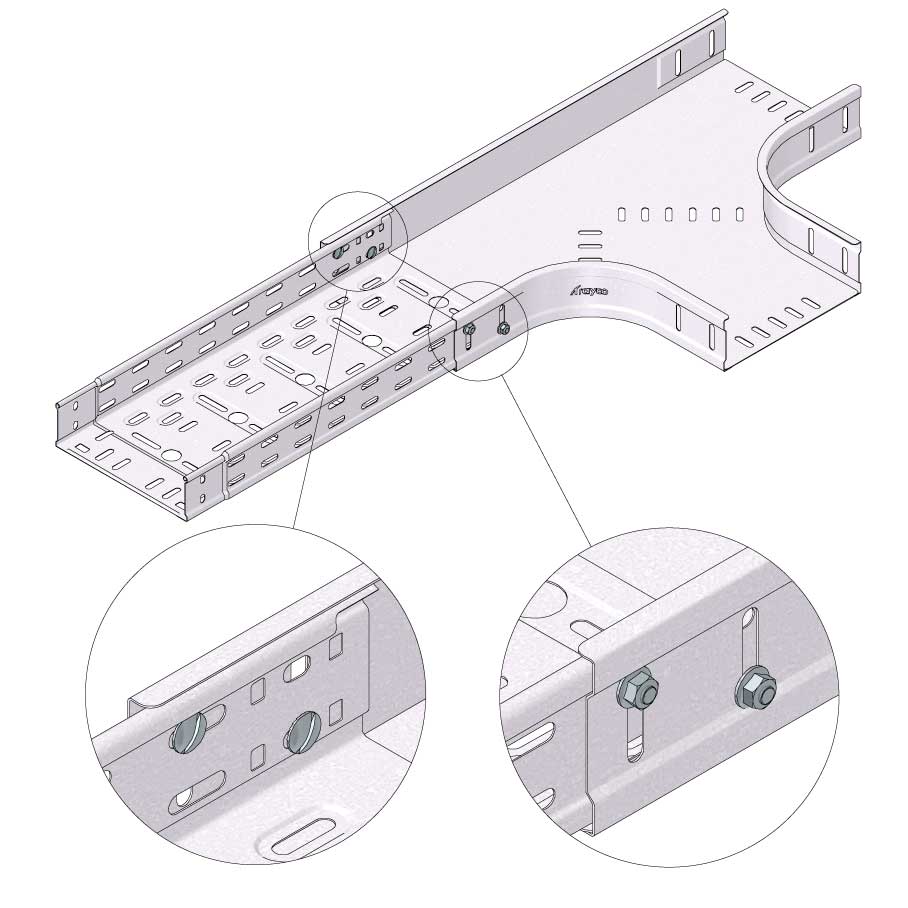

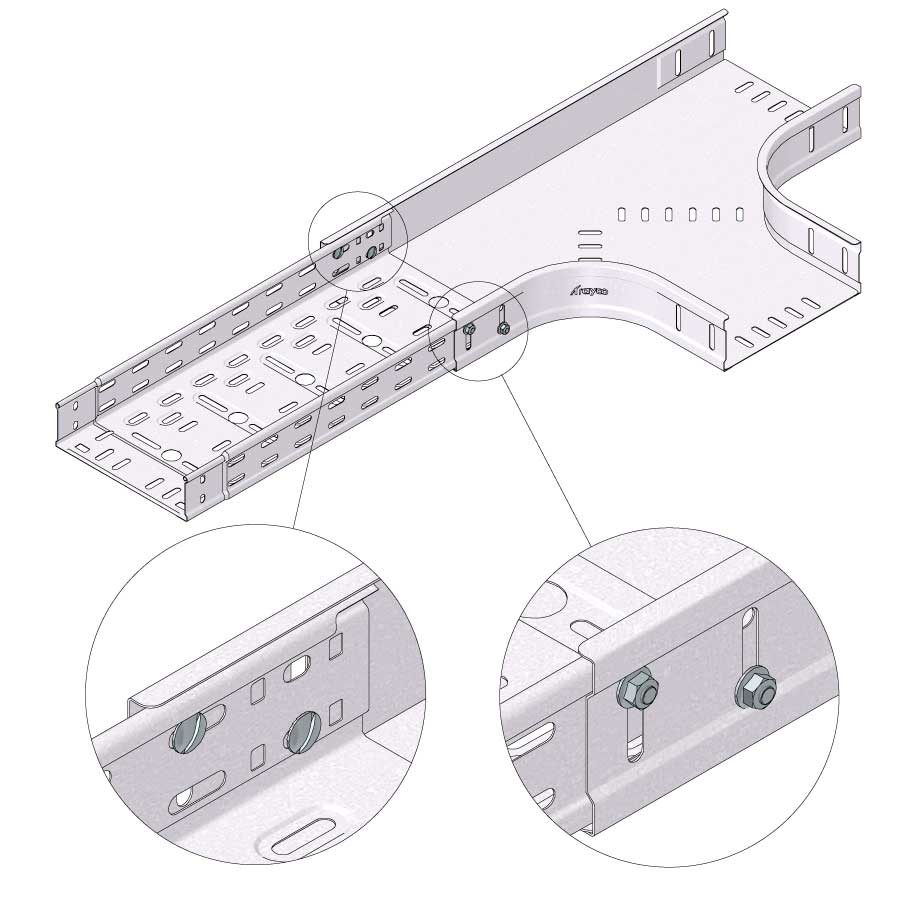

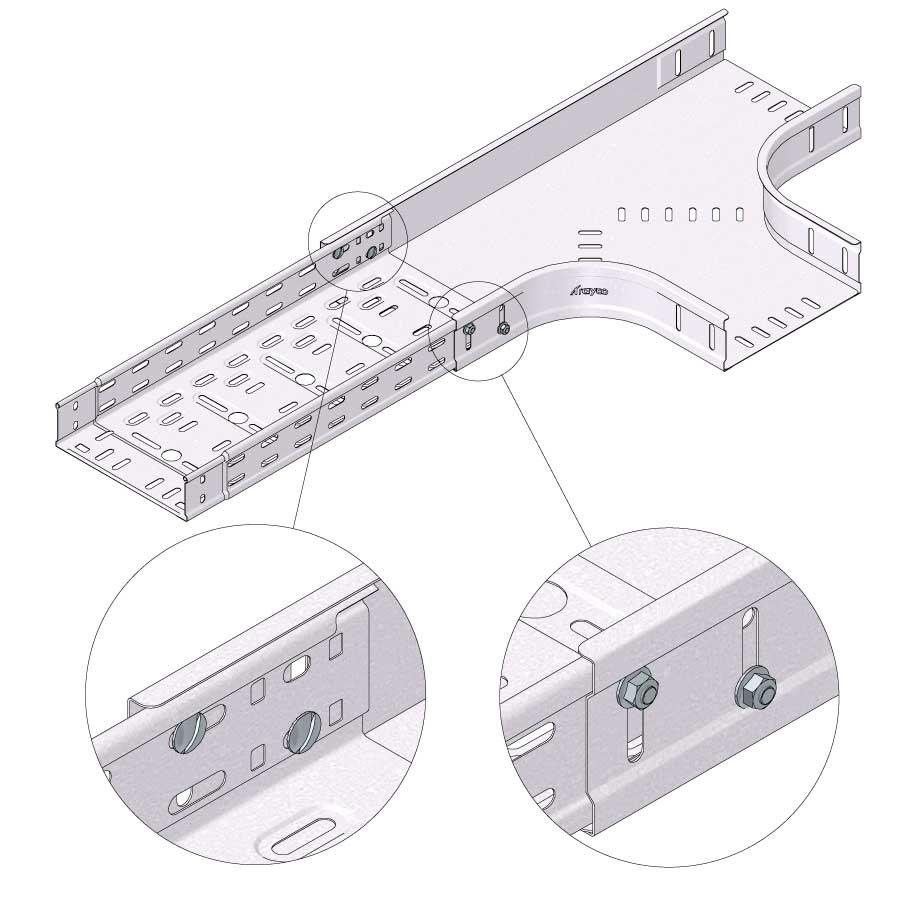

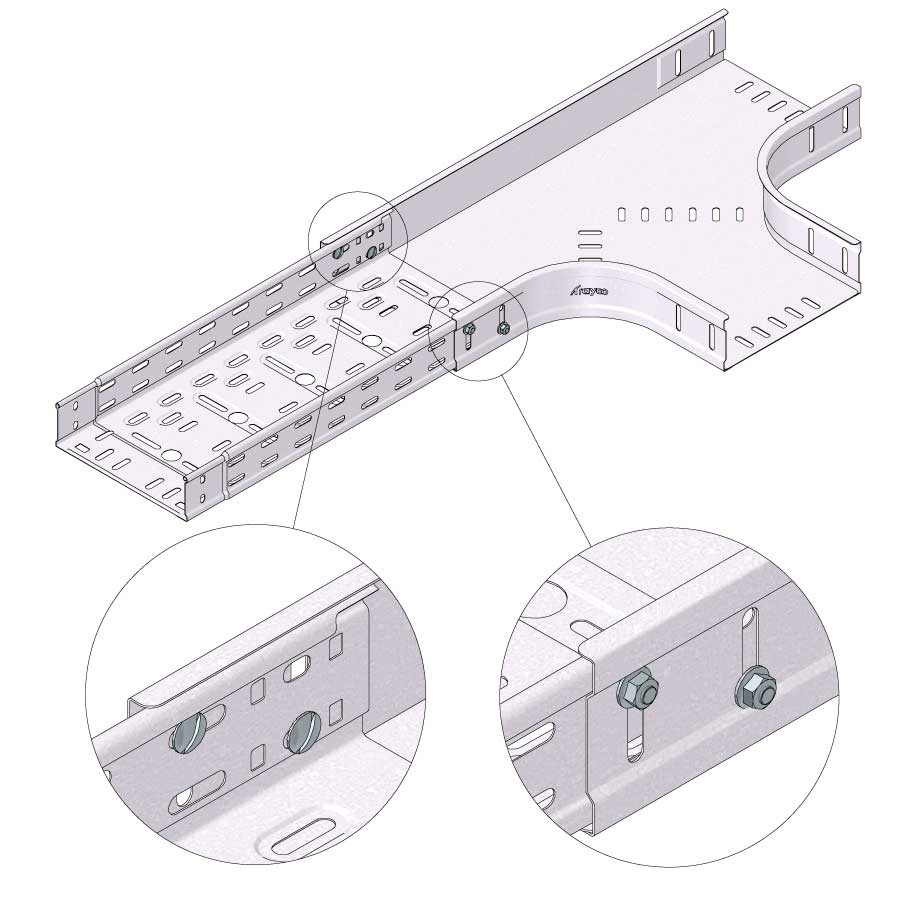

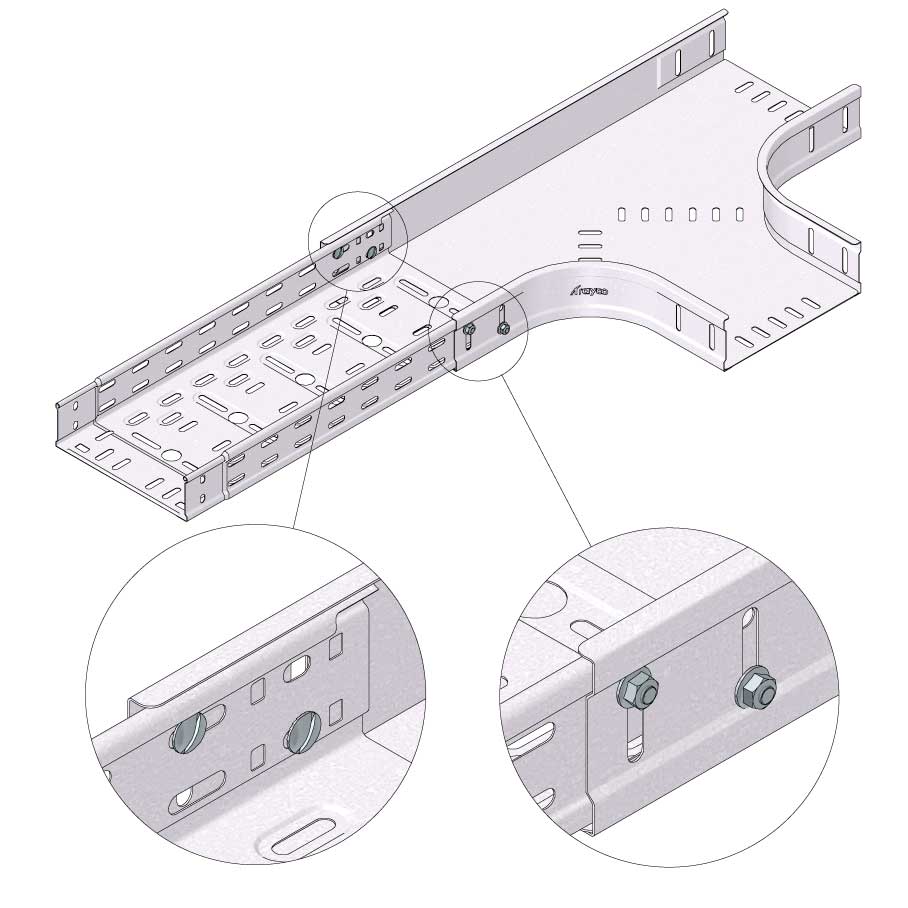

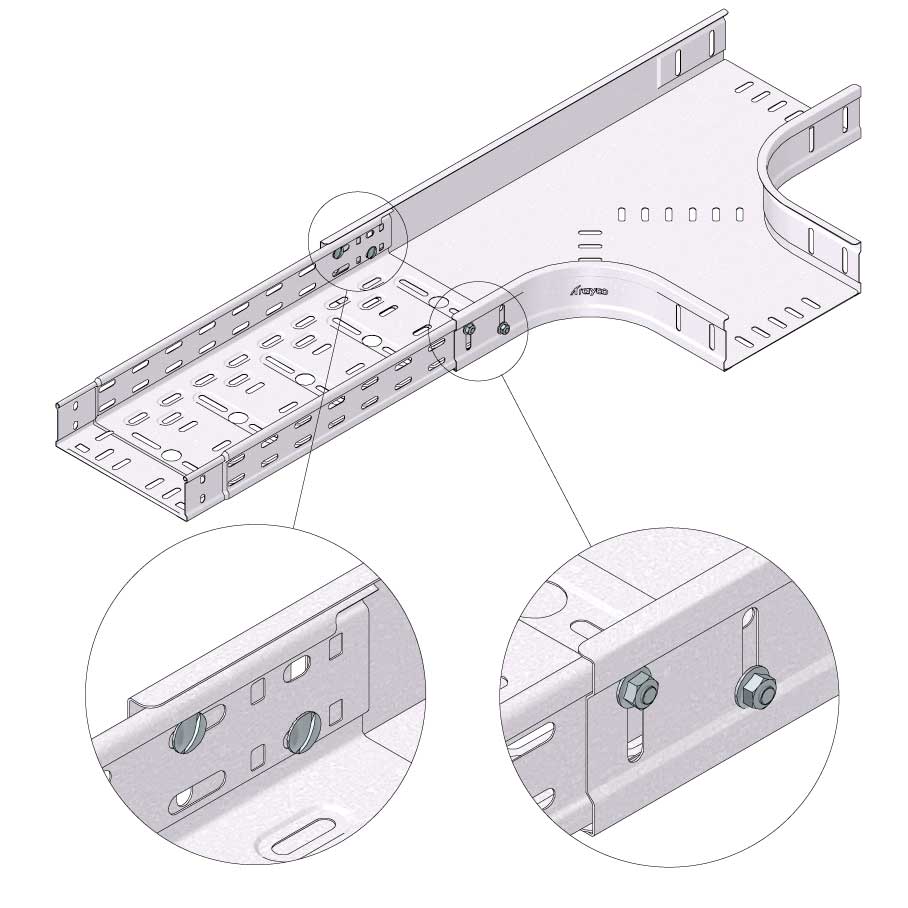

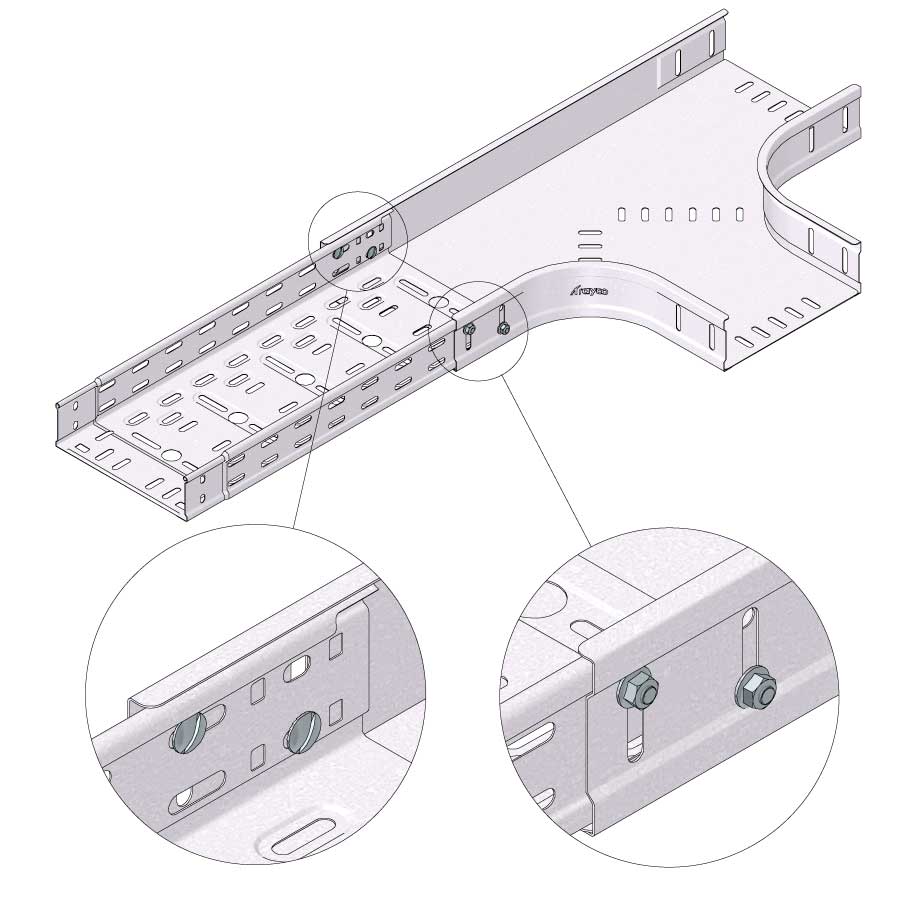

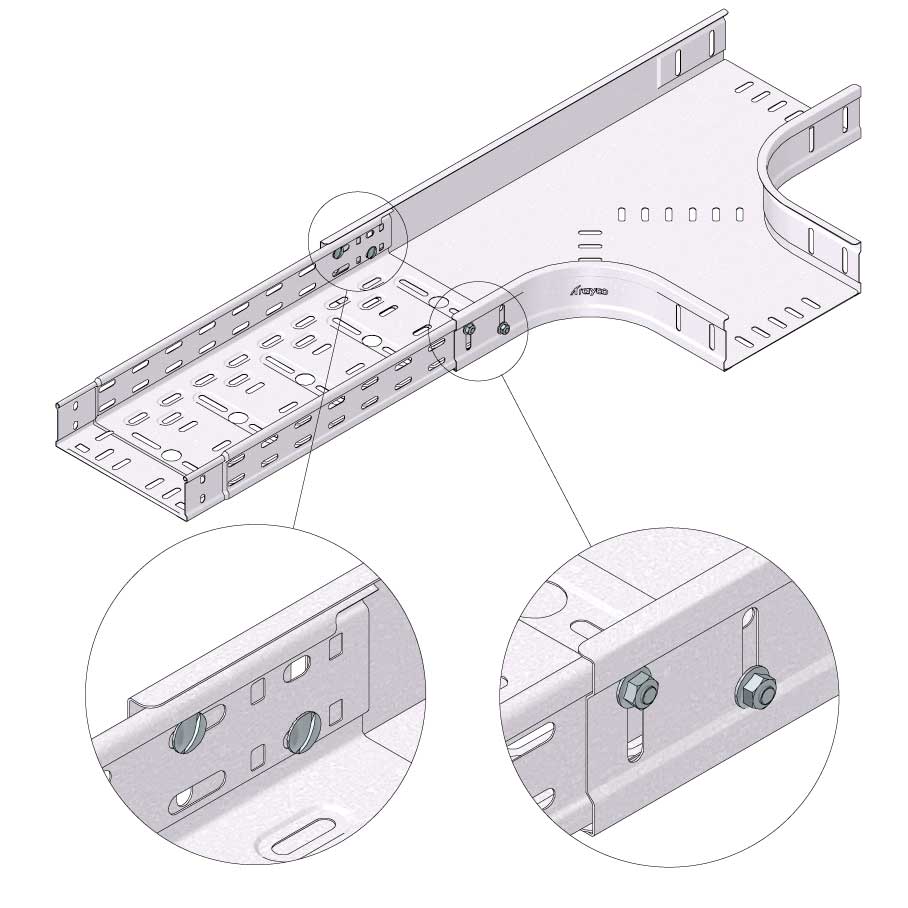

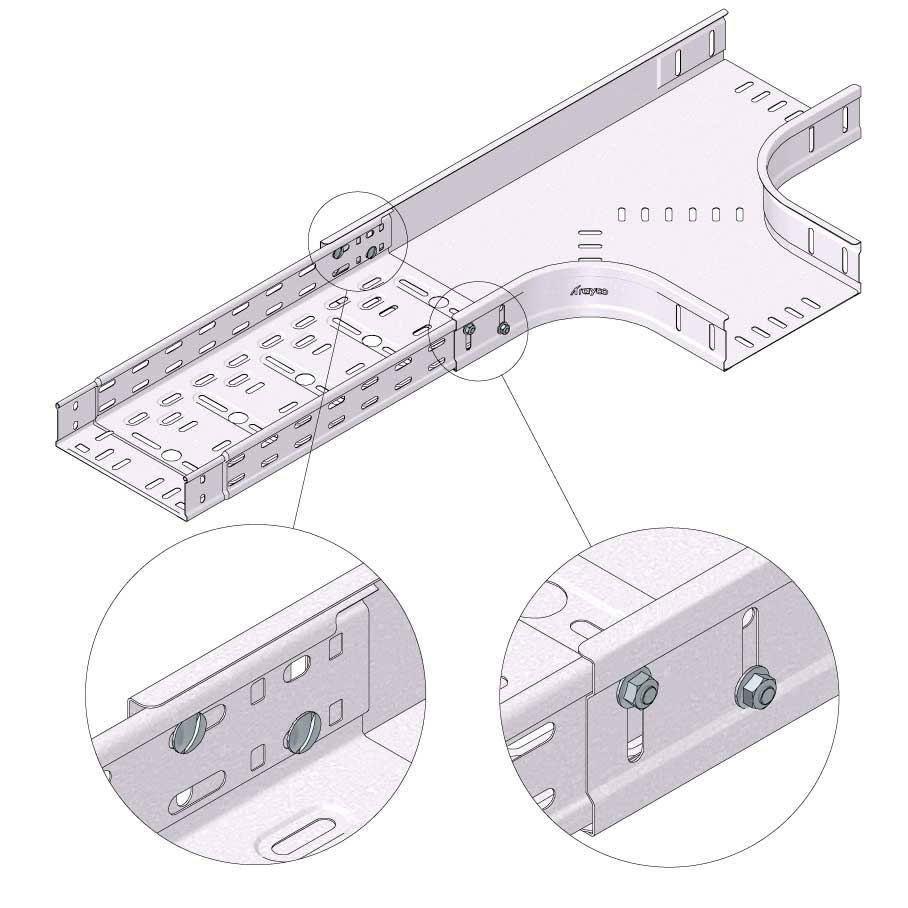

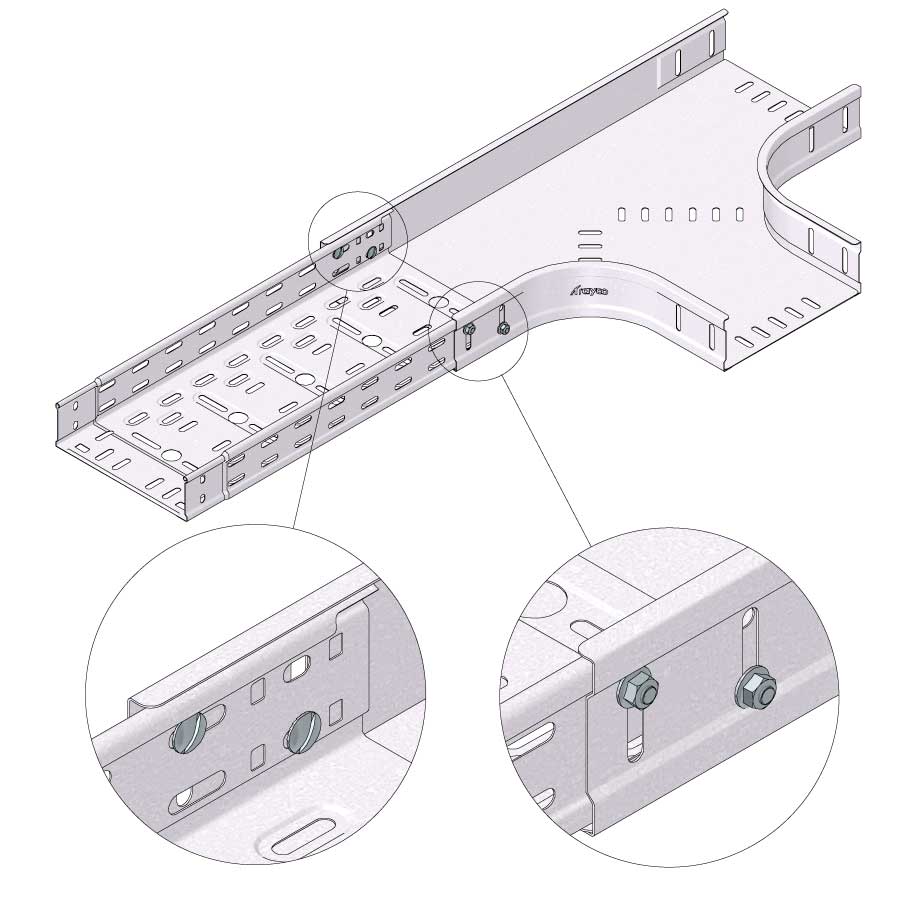

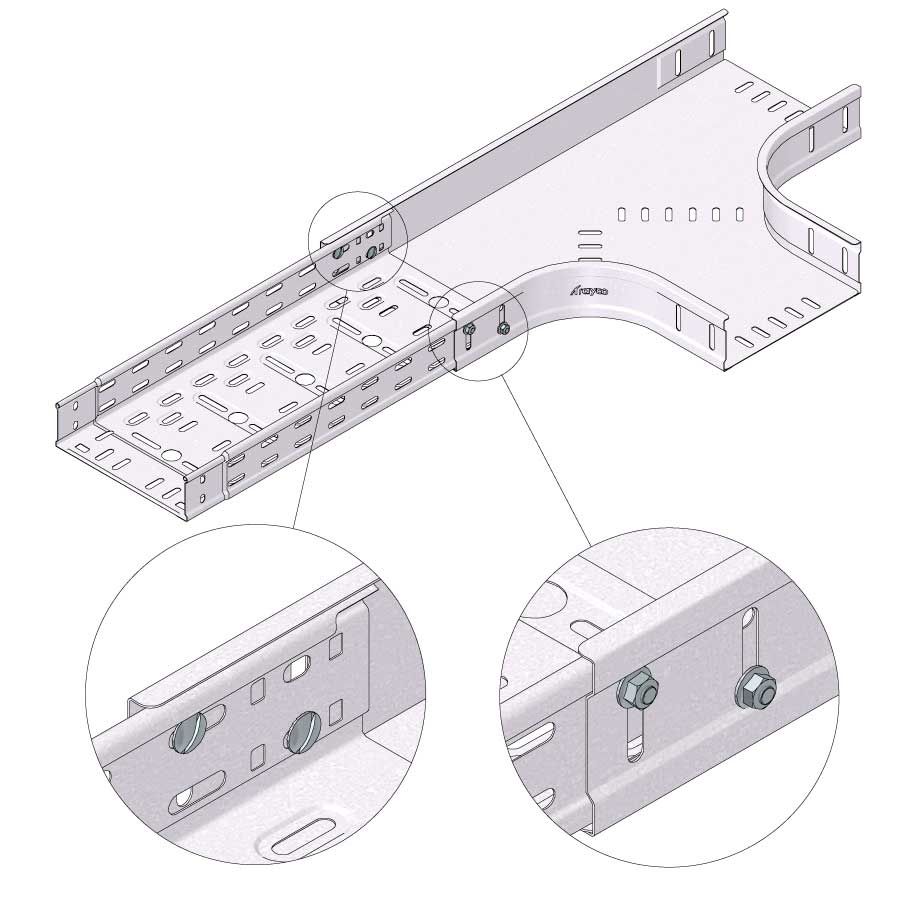

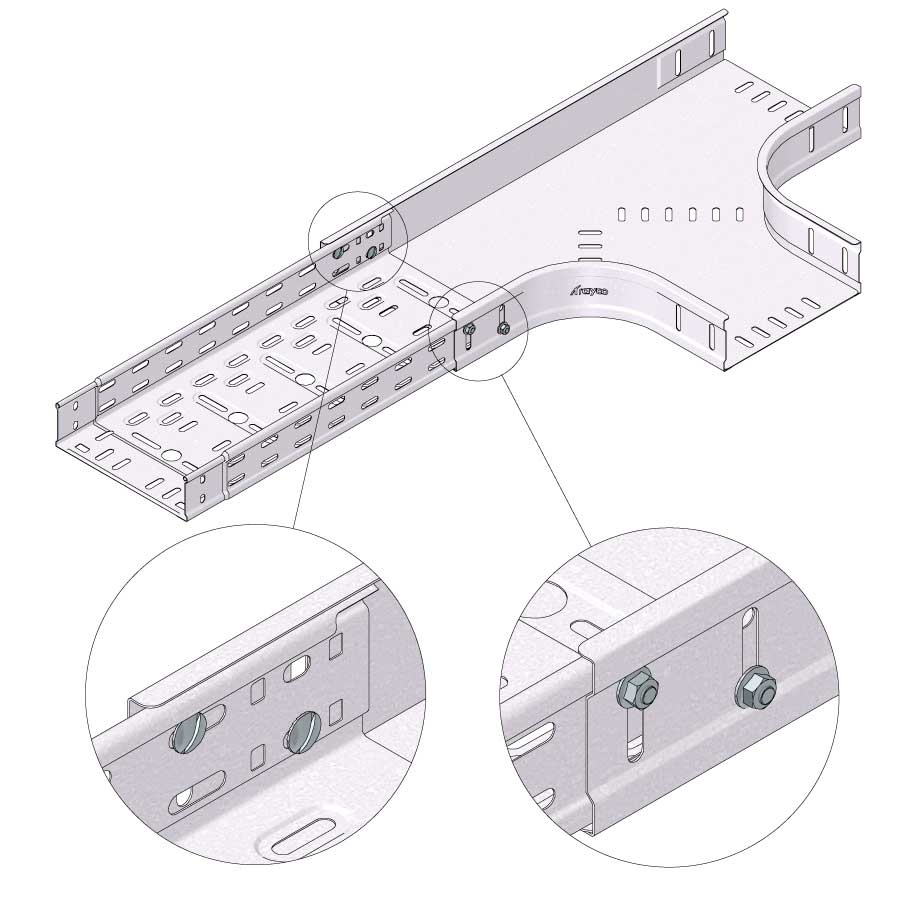

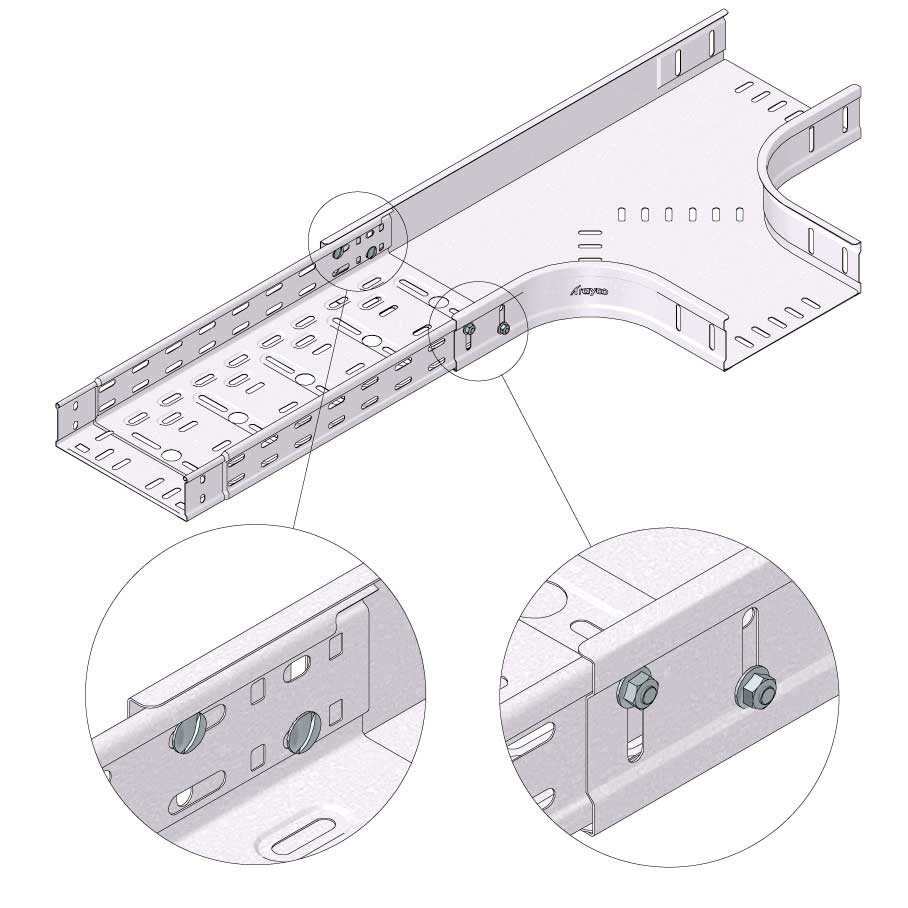

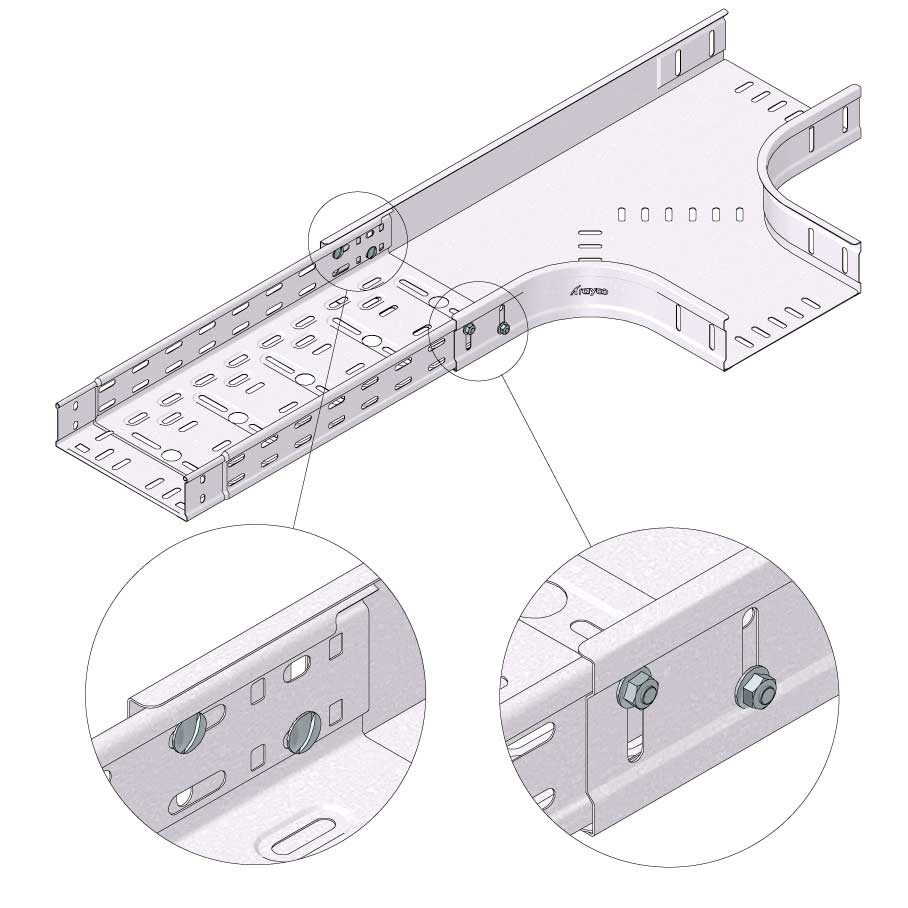

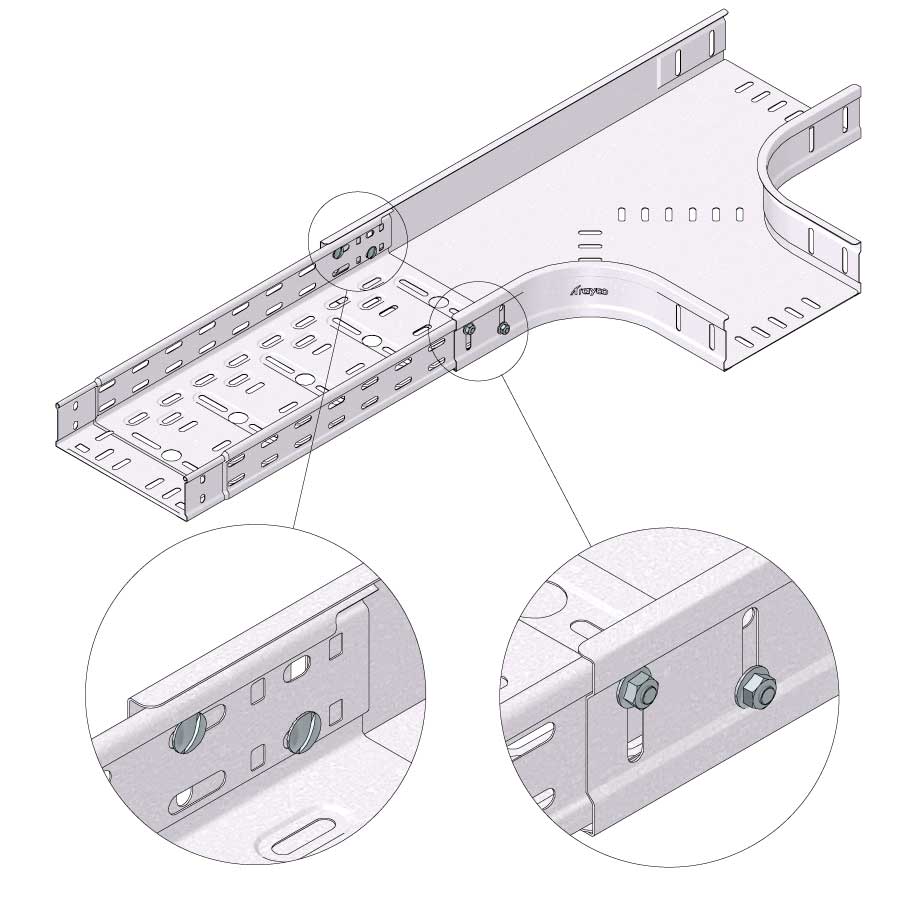

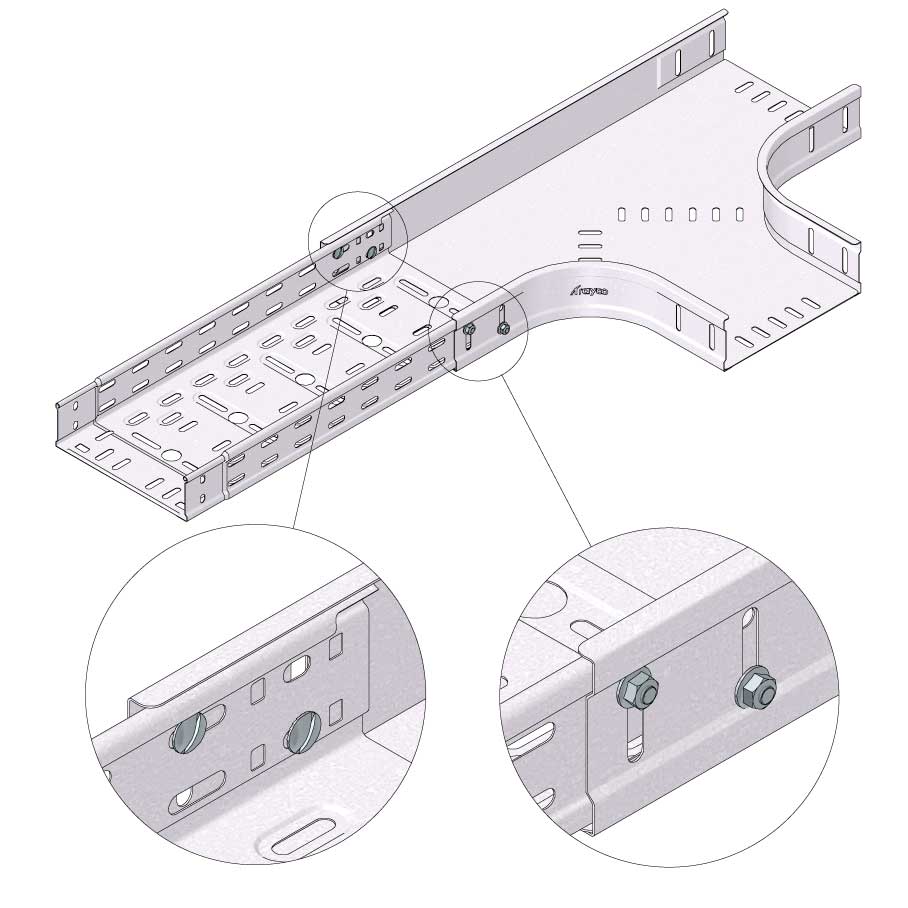

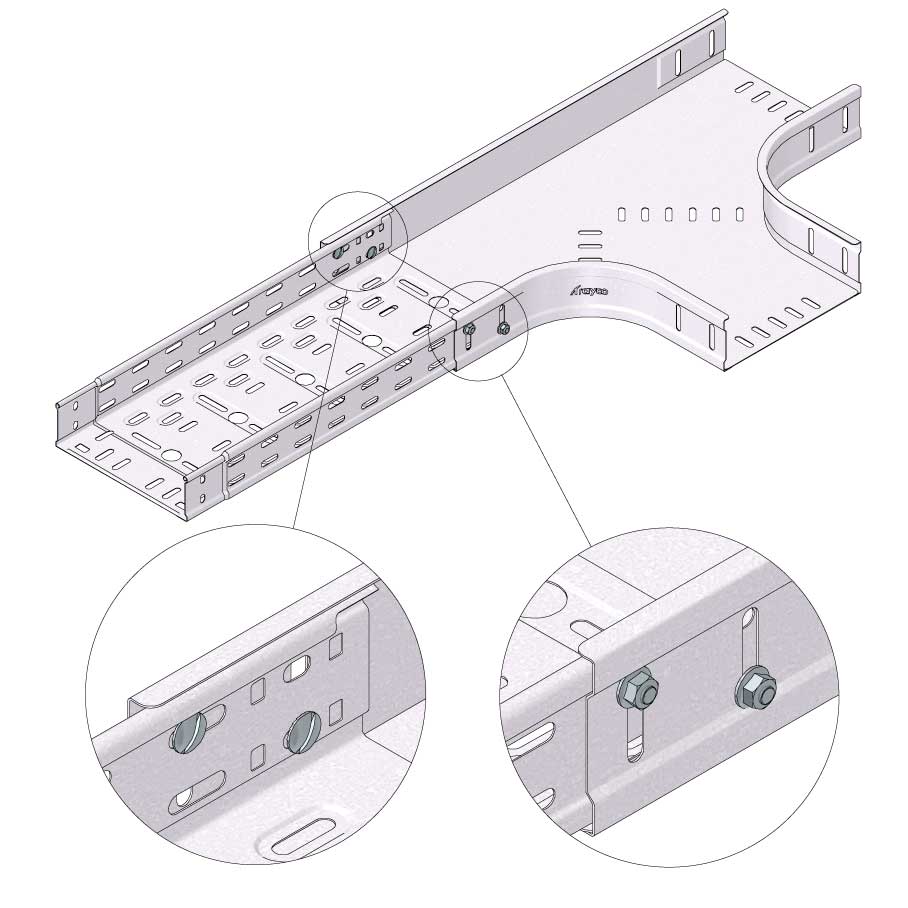

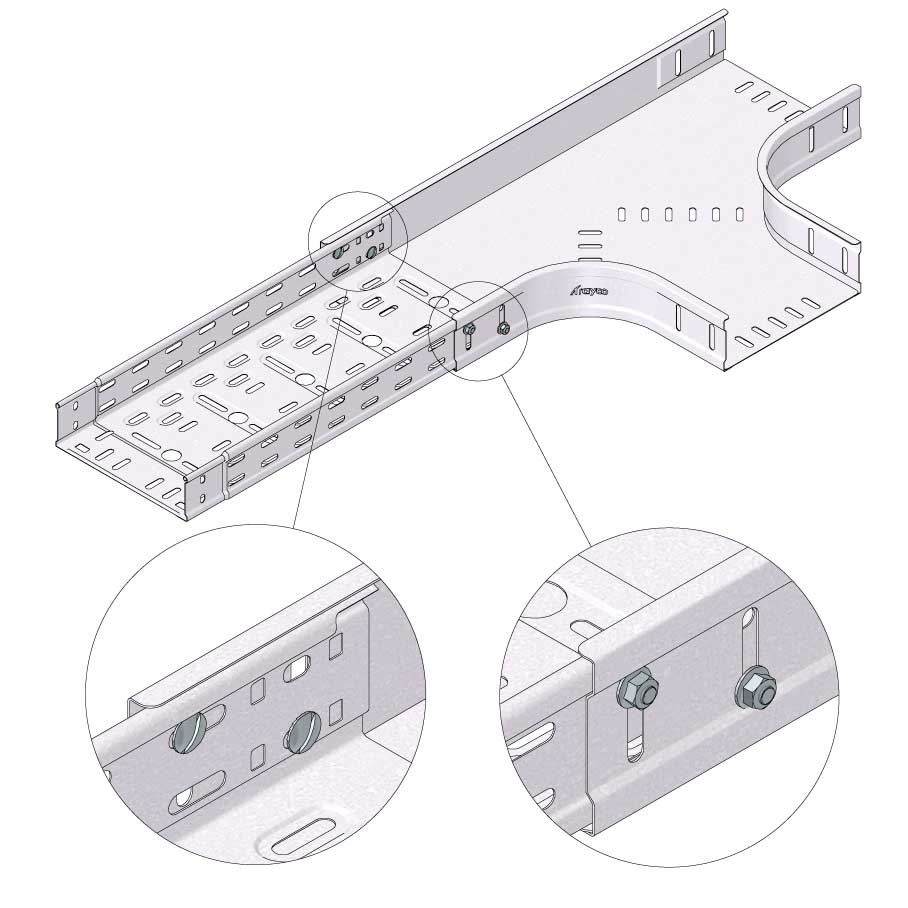

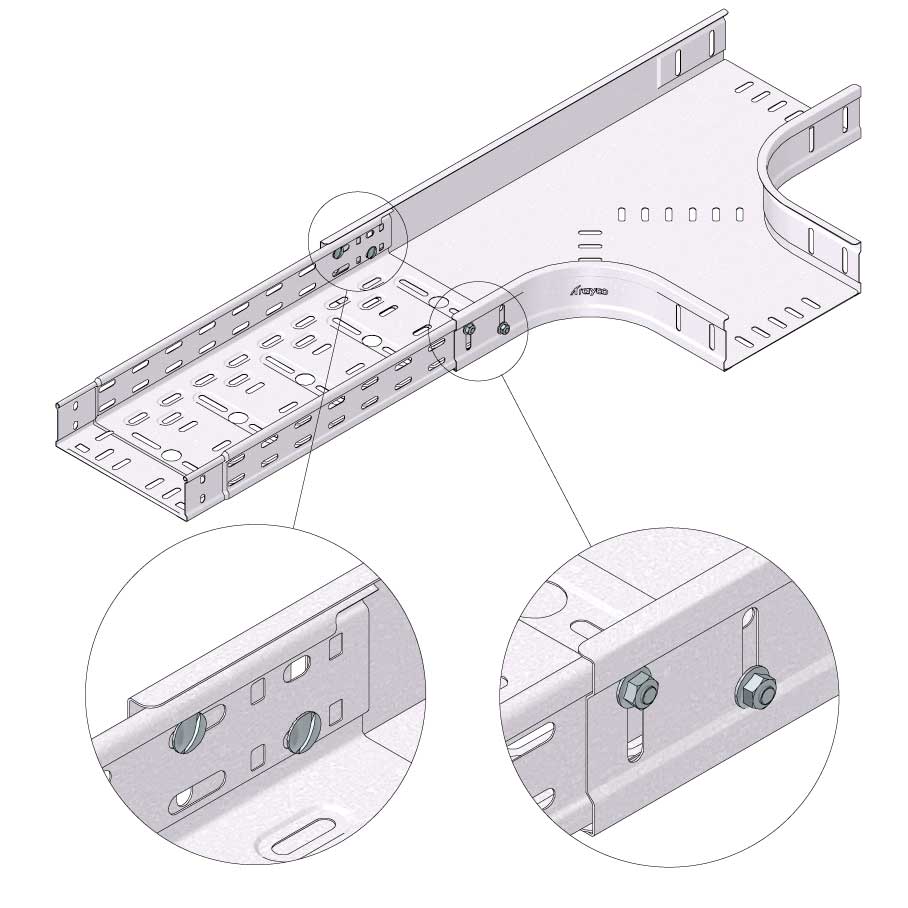

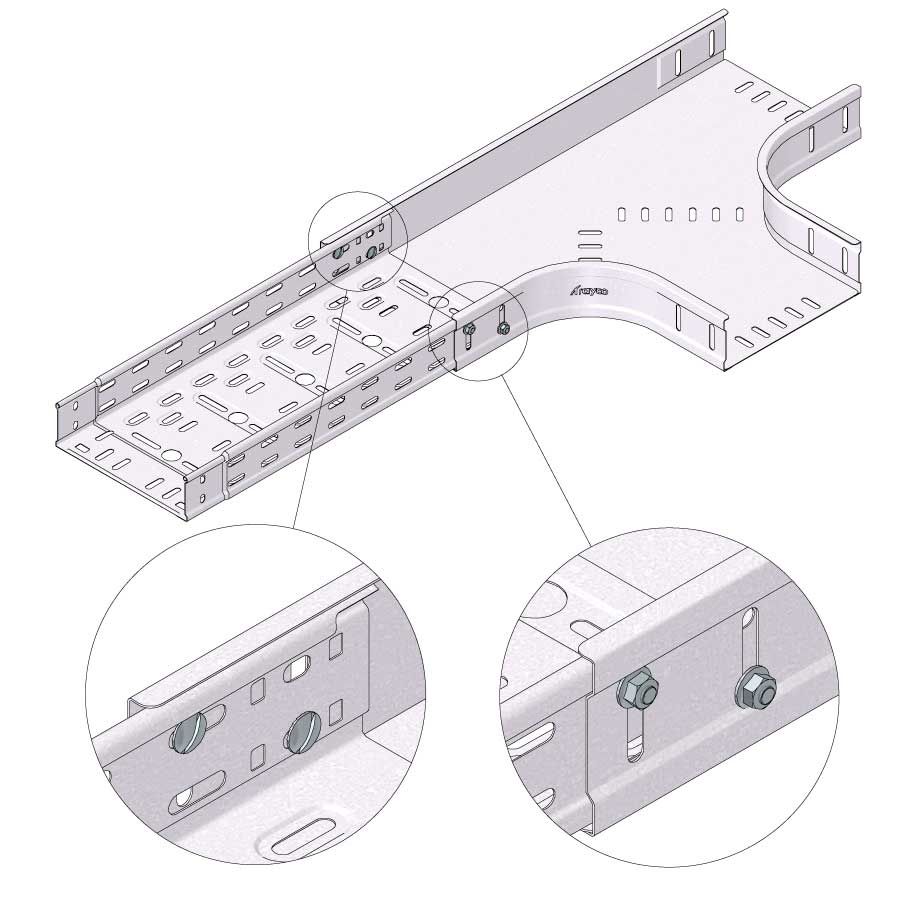

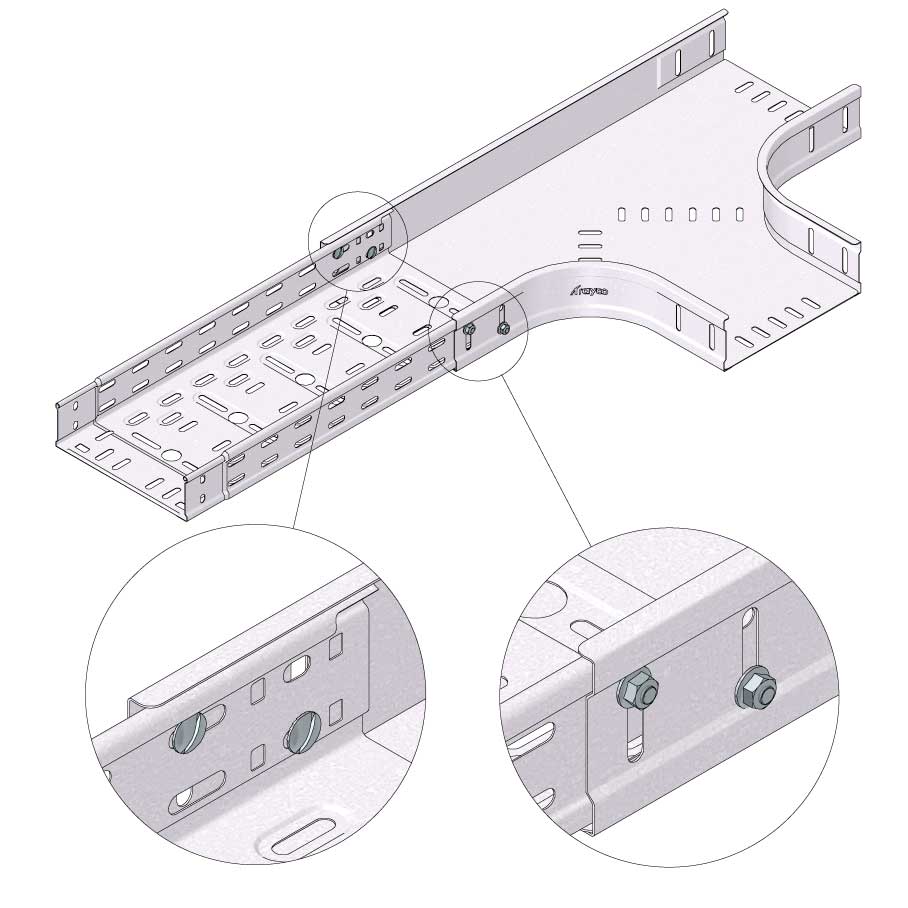

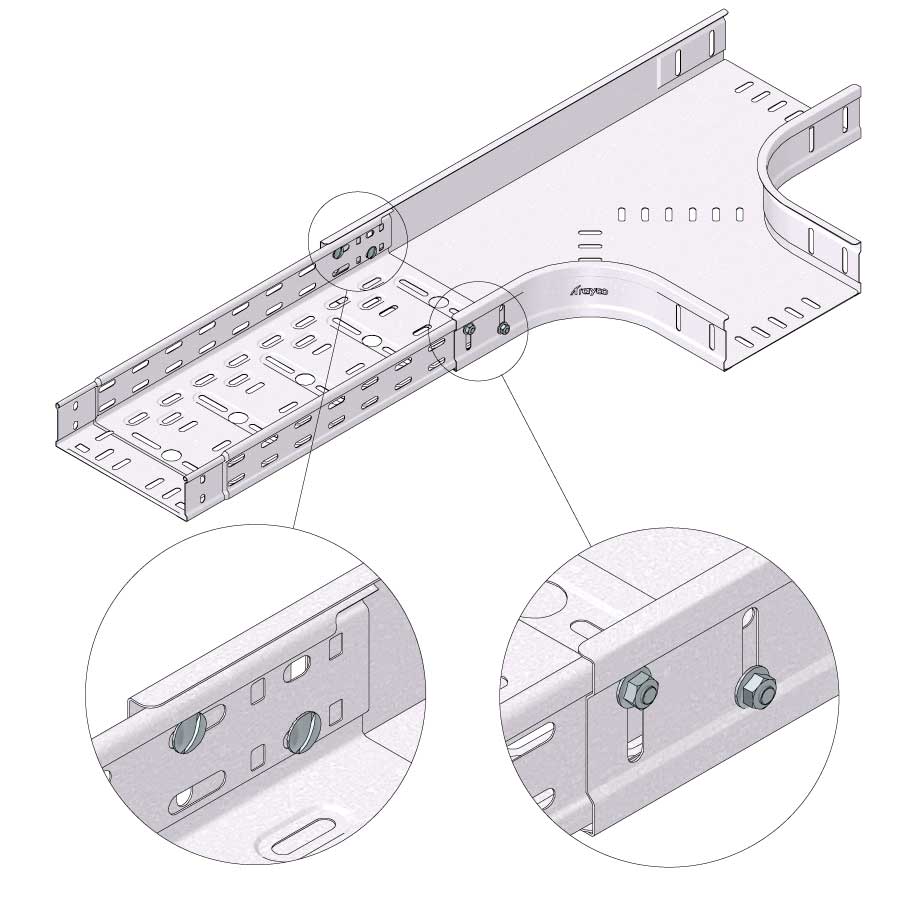

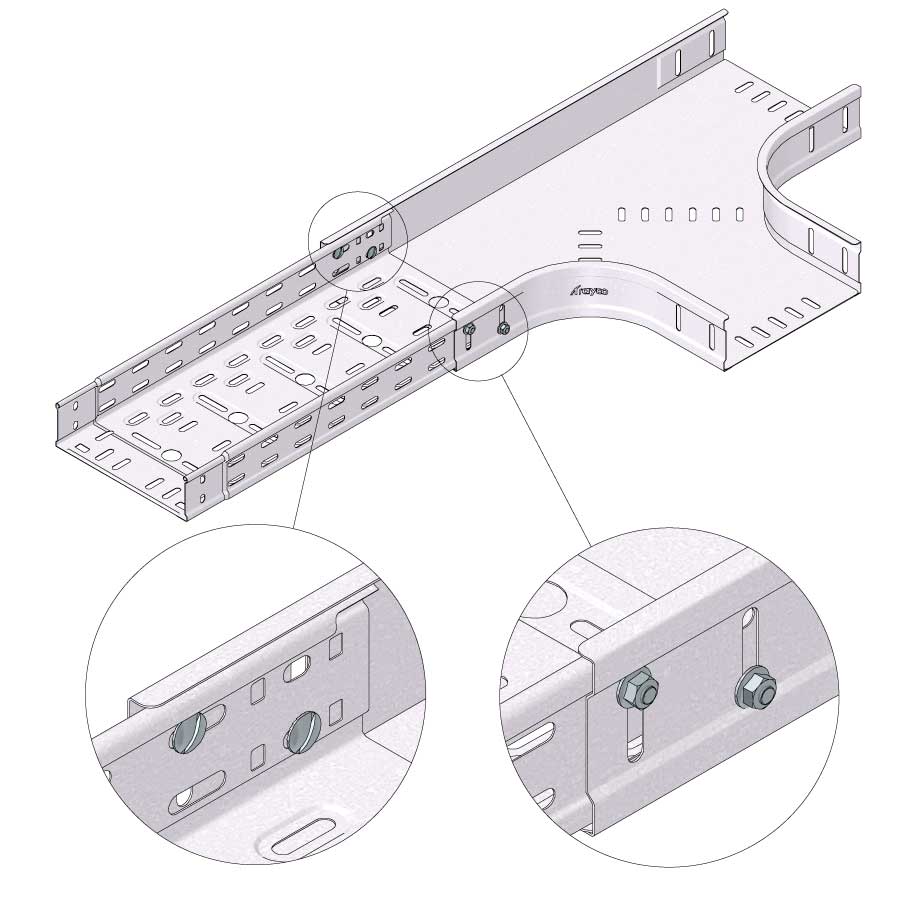

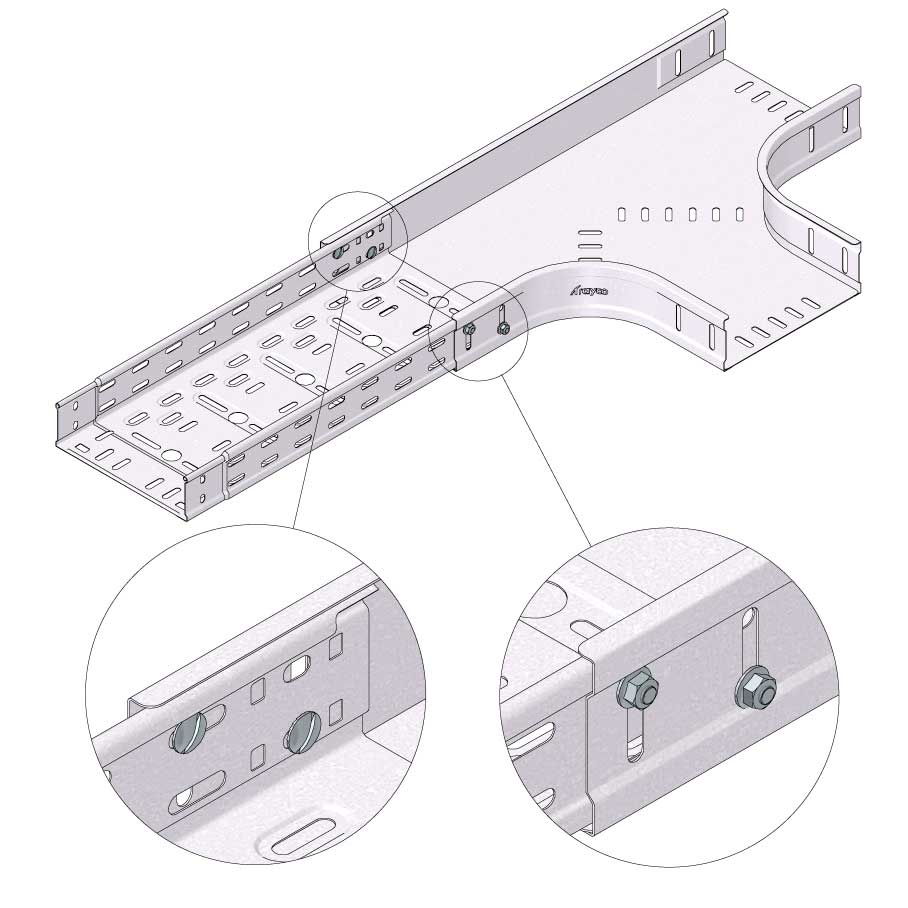

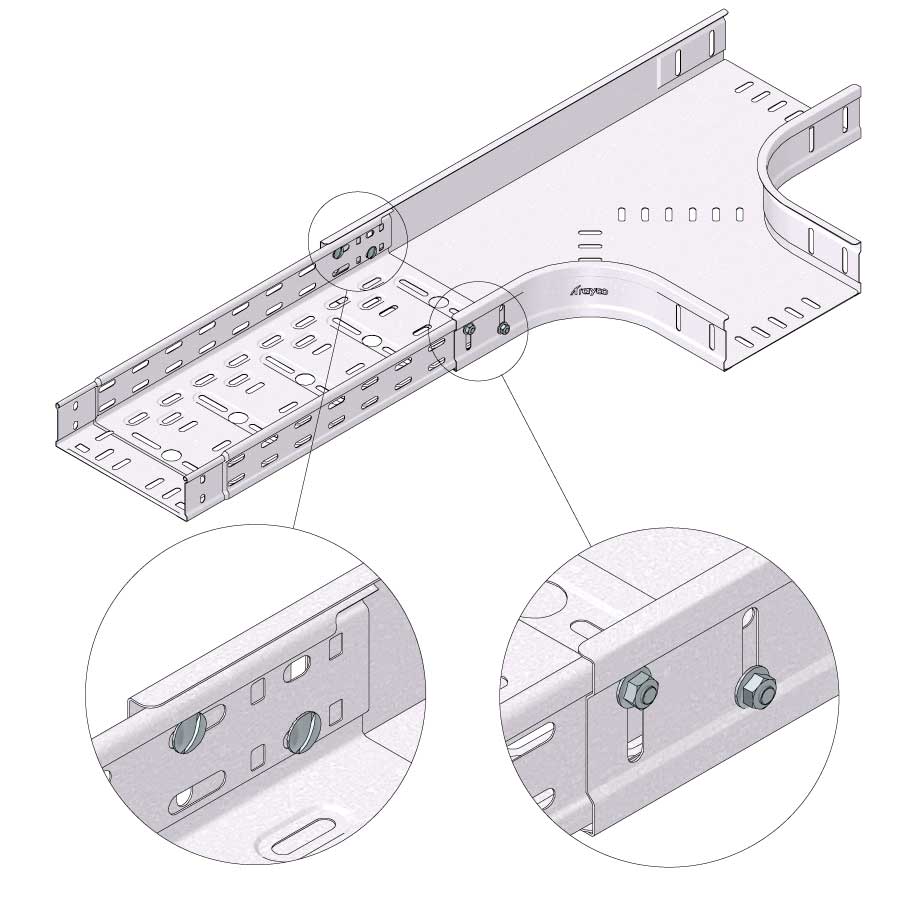

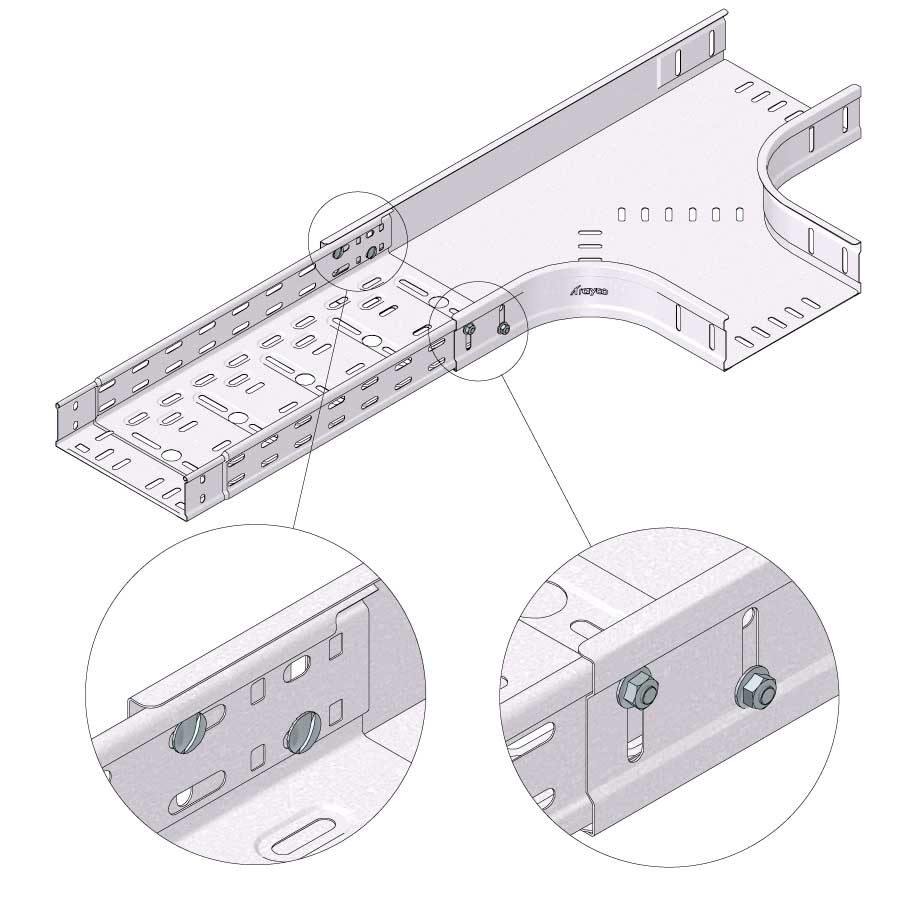

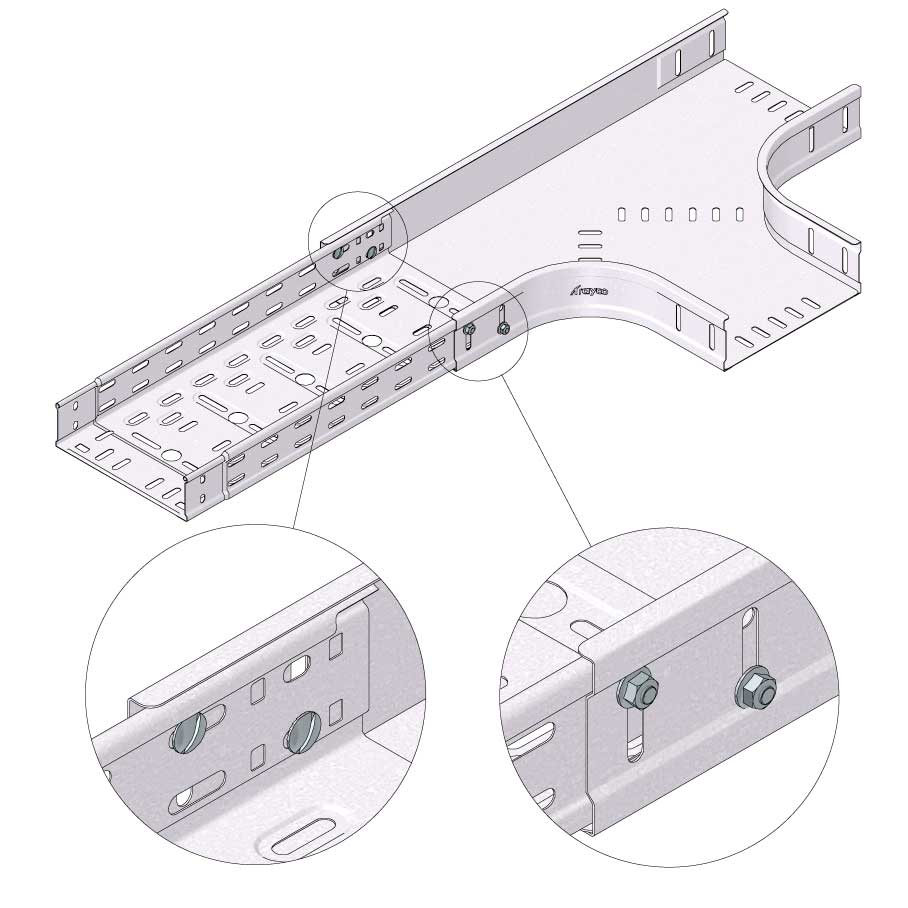

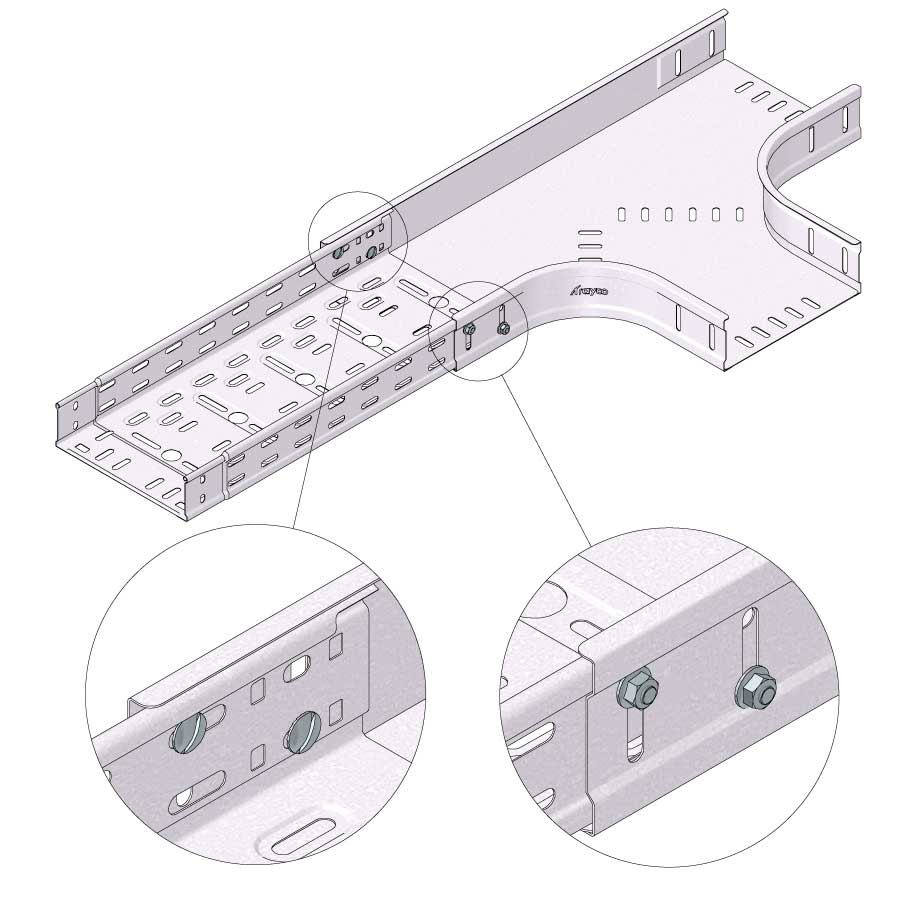

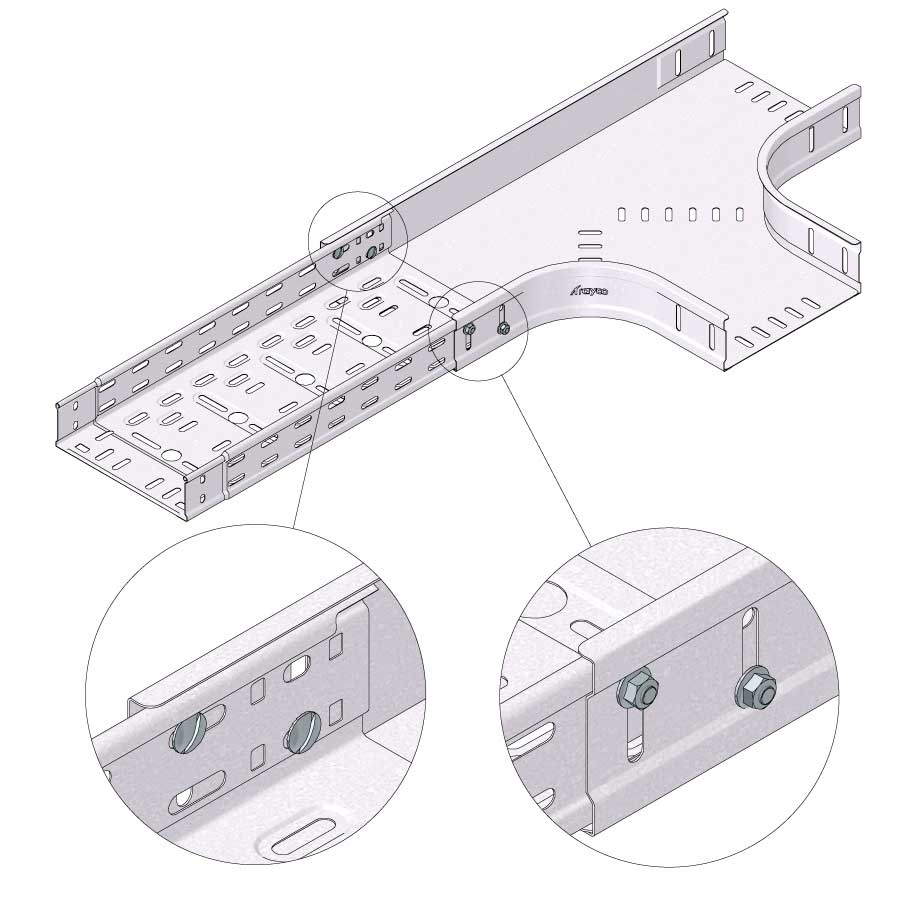

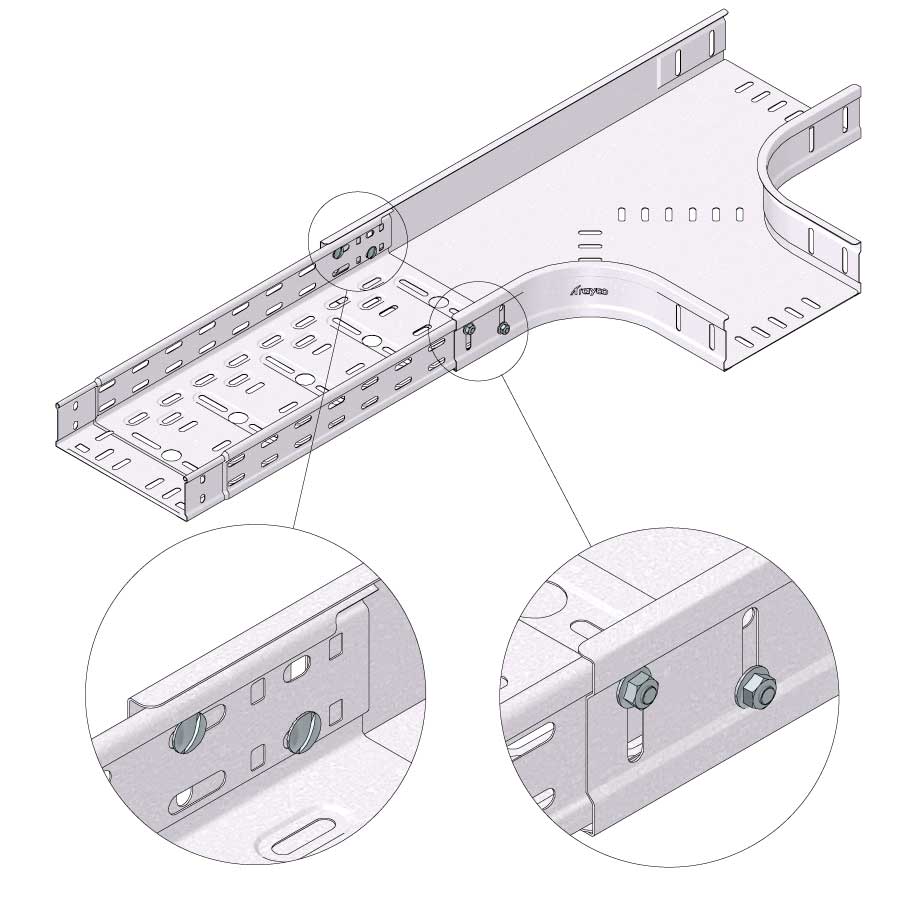

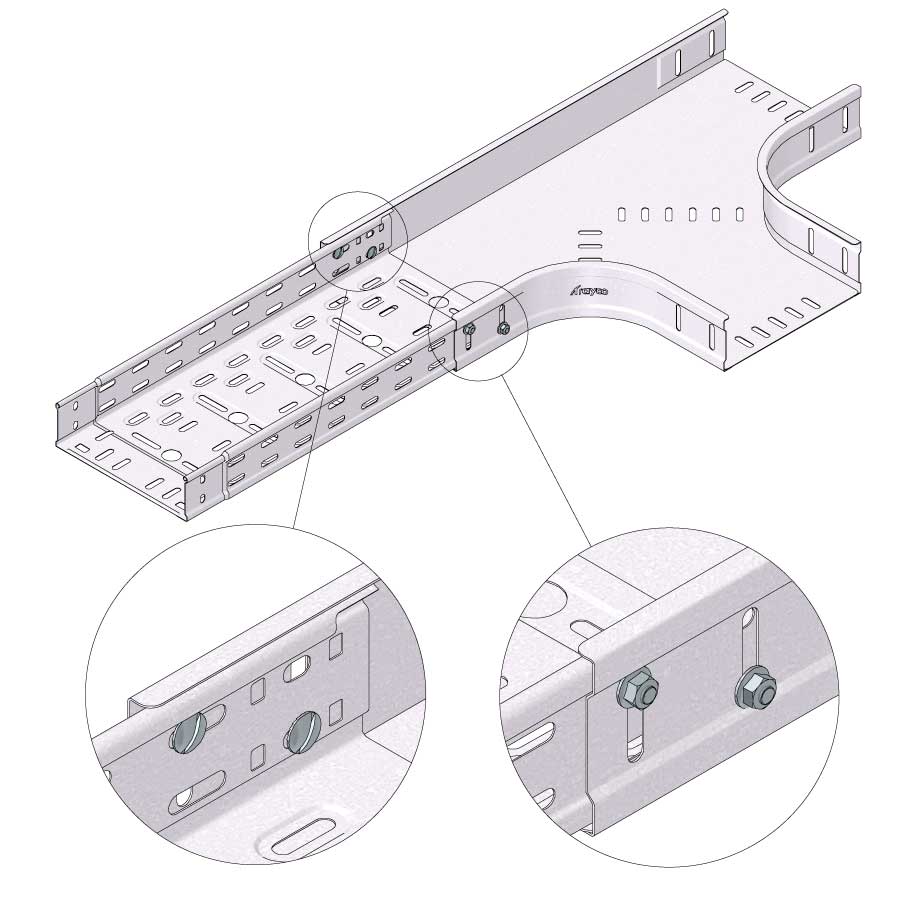

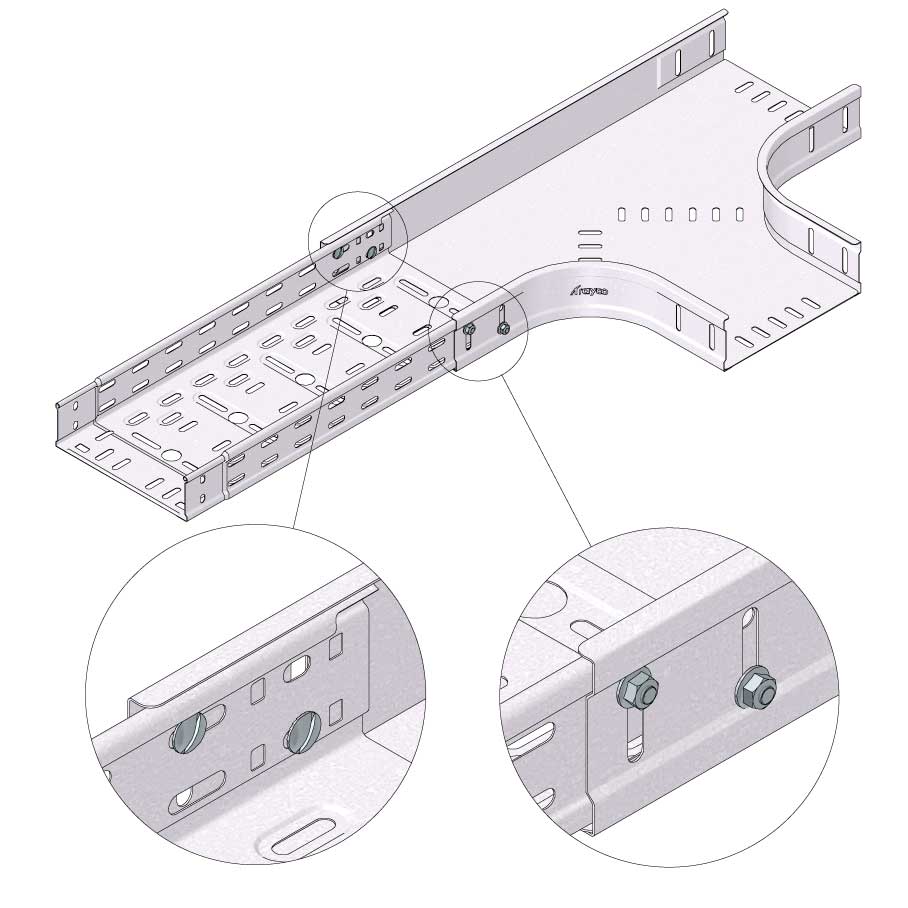

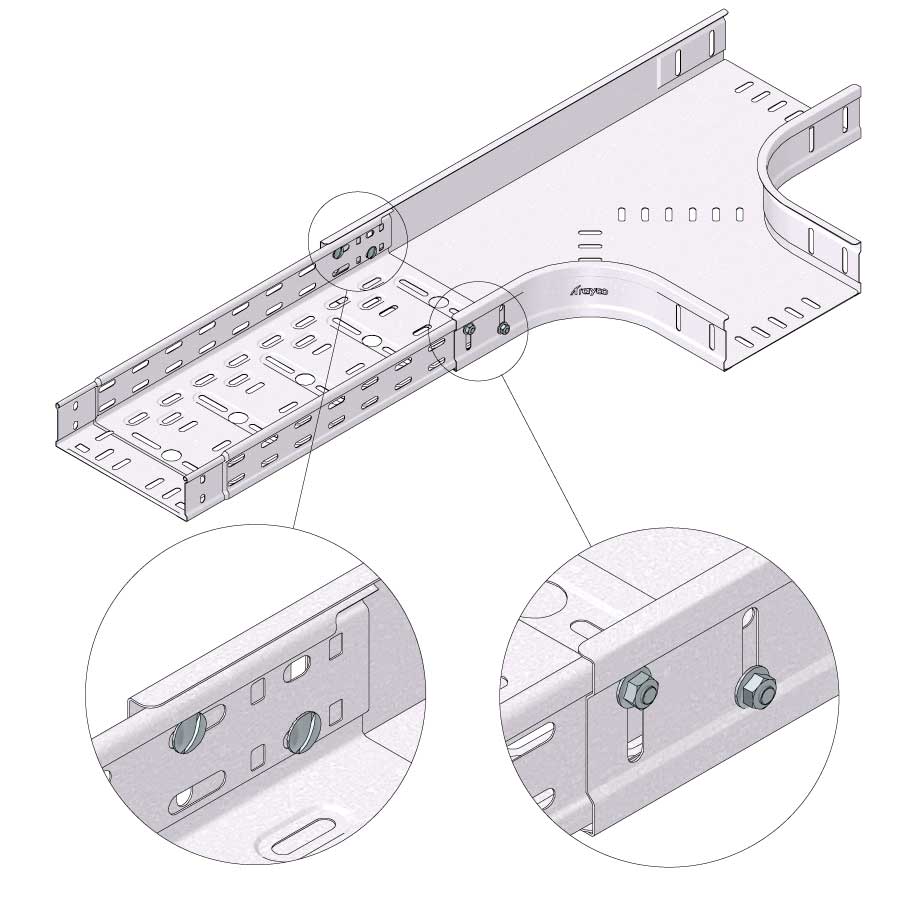

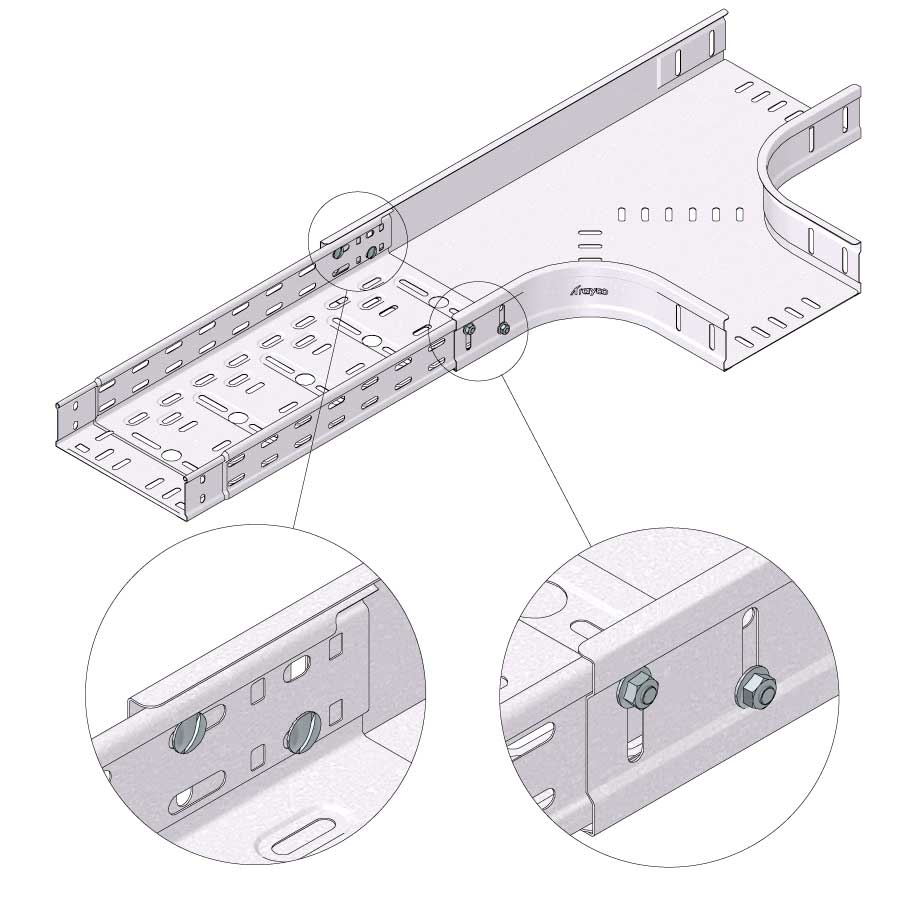

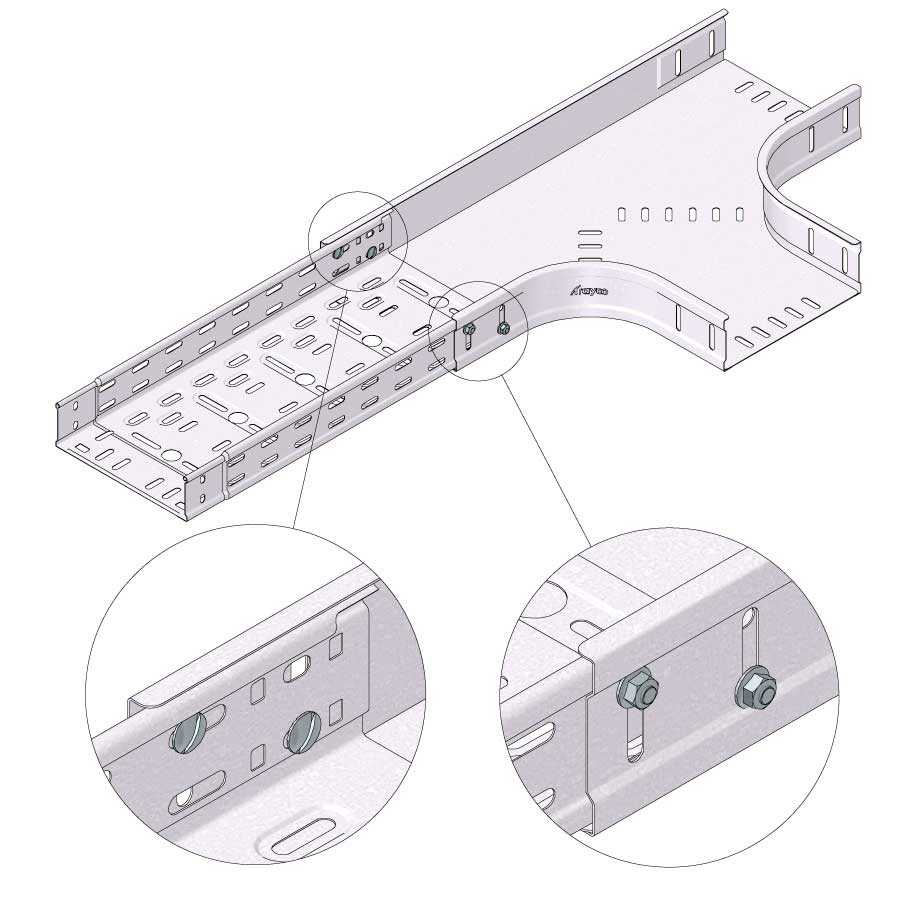

Verbinden mit BN06-10

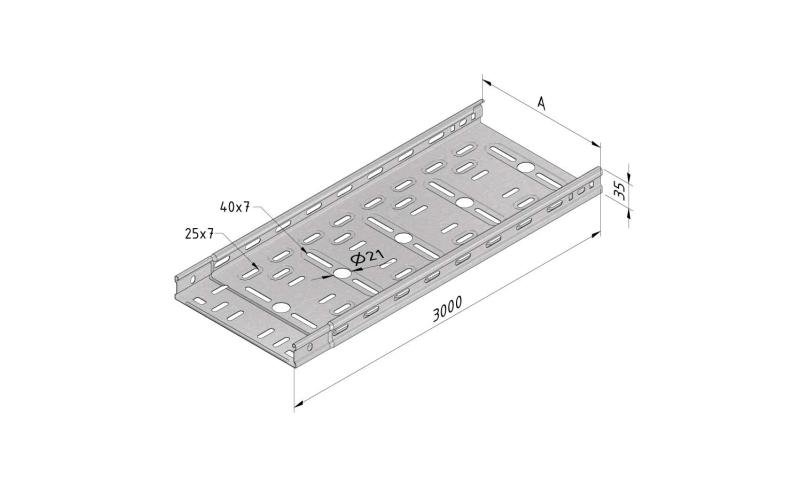

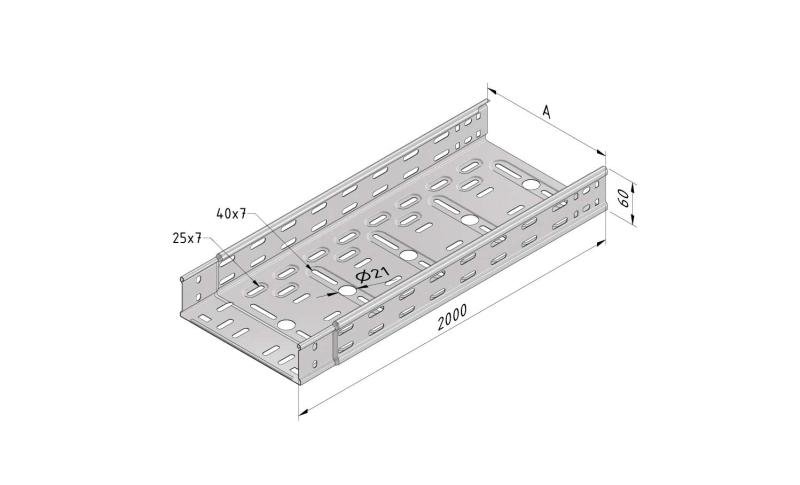

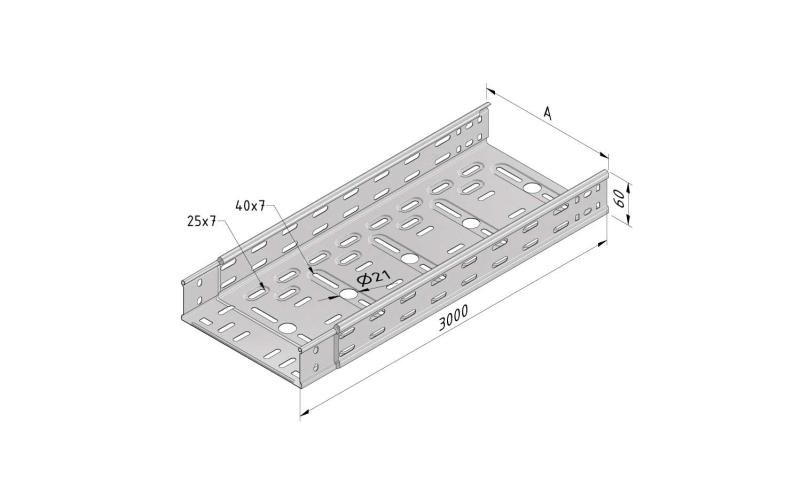

Polyester- und Duplexbeschichtung verfügbar auf Anfrage. Bestätigung RAL Farbe auf Ihrer Bestellung.

| SKU | Artikelcode | Ausführung | maß A | Verpackung | |||

|---|---|---|---|---|---|---|---|

|

|

10171 |

CT35-T-050-PG |

PG

|

50

|

1

|

Standard

|

|

|

|

10172 |

CT35-T-075-PG |

PG

|

75

|

1

|

Standard

|

|

|

|

10173 |

CT35-T-100-PG |

PG

|

100

|

1

|

Standard

|

|

|

|

10174 |

CT35-T-150-PG |

PG

|

150

|

1

|

Standard

|

|

|

|

10175 |

CT35-T-200-PG |

PG

|

200

|

1

|

Standard

|

|

|

|

10176 |

CT35-T-300-PG |

PG

|

300

|

1

|

Standard

|

|

|

|

16322 |

CT35-T-400-PG |

PG

|

400

|

1

|

Standard

|

|

|

|

10487 |

CT35-T-050-DG |

DG

|

50

|

1

|

|

|

|

|

10488 |

CT35-T-075-DG |

DG

|

75

|

1

|

|

|

|

|

10489 |

CT35-T-100-DG |

DG

|

100

|

1

|

|

|

|

|

10490 |

CT35-T-150-DG |

DG

|

150

|

1

|

|

|

|

|

10491 |

CT35-T-200-DG |

DG

|

200

|

1

|

|

|

|

|

10492 |

CT35-T-300-DG |

DG

|

300

|

1

|

|

|

|

|

16323 |

CT35-T-400-DG |

DG

|

400

|

1

|

|

|

|

|

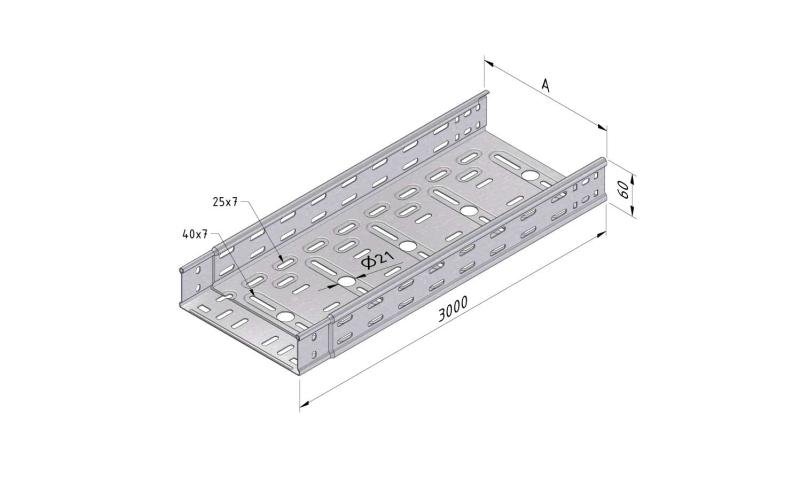

10928 |

CT60-T-050-PG |

PG

|

50

|

1

|

Standard

|

|

|

|

10177 |

CT60-T-075-PG |

PG

|

75

|

1

|

Standard

|

|

|

|

10178 |

CT60-T-100-PG |

PG

|

100

|

1

|

Standard

|

|

|

|

10179 |

CT60-T-150-PG |

PG

|

150

|

1

|

Standard

|

|

|

|

10180 |

CT60-T-200-PG |

PG

|

200

|

1

|

Standard

|

|

|

|

10181 |

CT60-T-300-PG |

PG

|

300

|

1

|

Standard

|

|

|

|

10182 |

CT60-T-400-PG |

PG

|

400

|

1

|

Standard

|

|

|

|

10183 |

CT60-T-500-PG |

PG

|

500

|

1

|

Standard

|

|

|

|

10184 |

CT60-T-600-PG |

PG

|

600

|

1

|

Standard

|

|

|

|

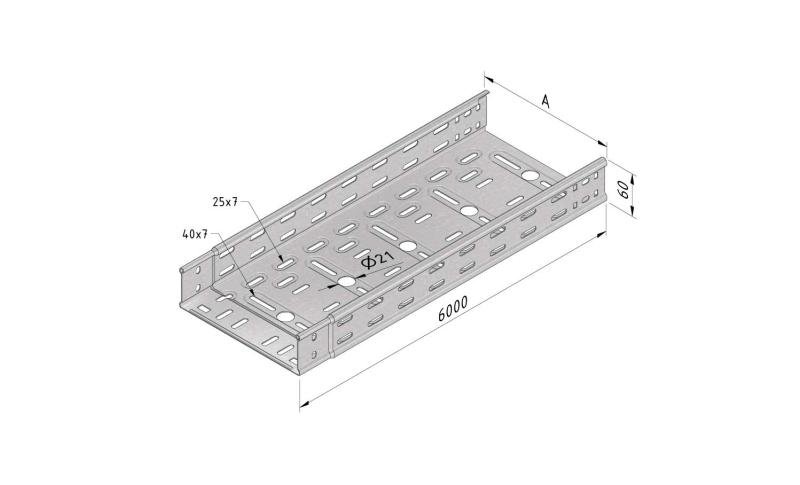

19841 |

CT60-T-050-UG |

UG

|

50

|

1

|

|

|

|

|

19842 |

CT60-T-075-UG |

UG

|

75

|

1

|

|

|

|

|

19843 |

CT60-T-100-UG |

UG

|

100

|

1

|

|

|

|

|

19844 |

CT60-T-150-UG |

UG

|

150

|

1

|

|

|

|

|

19845 |

CT60-T-200-UG |

UG

|

200

|

1

|

|

|

|

|

19846 |

CT60-T-300-UG |

UG

|

300

|

1

|

|

|

|

|

19847 |

CT60-T-400-UG |

UG

|

400

|

1

|

|

|

|

|

19848 |

CT60-T-500-UG |

UG

|

500

|

1

|

|

|

|

|

19849 |

CT60-T-600-UG |

UG

|

600

|

1

|

|

|

|

|

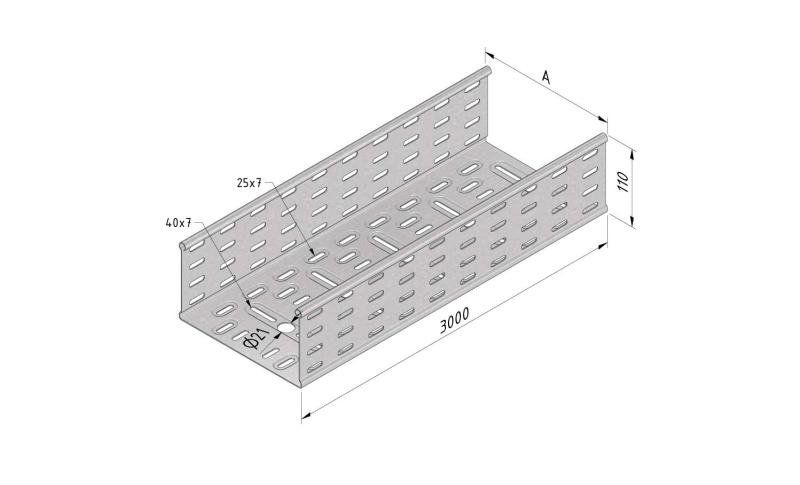

12008 |

CT110-T-150-PG |

PG

|

150

|

1

|

Standard

|

|

|

|

12009 |

CT110-T-200-PG |

PG

|

200

|

1

|

Standard

|

|

|

|

12010 |

CT110-T-300-PG |

PG

|

300

|

1

|

Standard

|

|

|

|

12011 |

CT110-T-400-PG |

PG

|

400

|

1

|

Standard

|

|

|

|

12012 |

CT110-T-500-PG |

PG

|

500

|

1

|

Standard

|

|

|

|

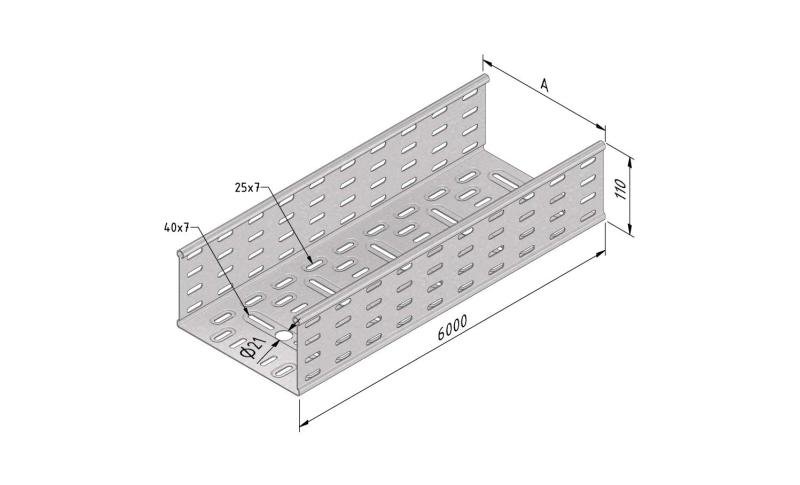

12064 |

CT110-T-150-DG |

DG

|

150

|

1

|

|

|

|

|

12065 |

CT110-T-200-DG |

DG

|

200

|

1

|

|

|

|

|

12066 |

CT110-T-300-DG |

DG

|

300

|

1

|

|

|

|

|

12067 |

CT110-T-400-DG |

DG

|

400

|

1

|

|

|

|

|

12068 |

CT110-T-500-DG |

DG

|

500

|

1

|

|

|