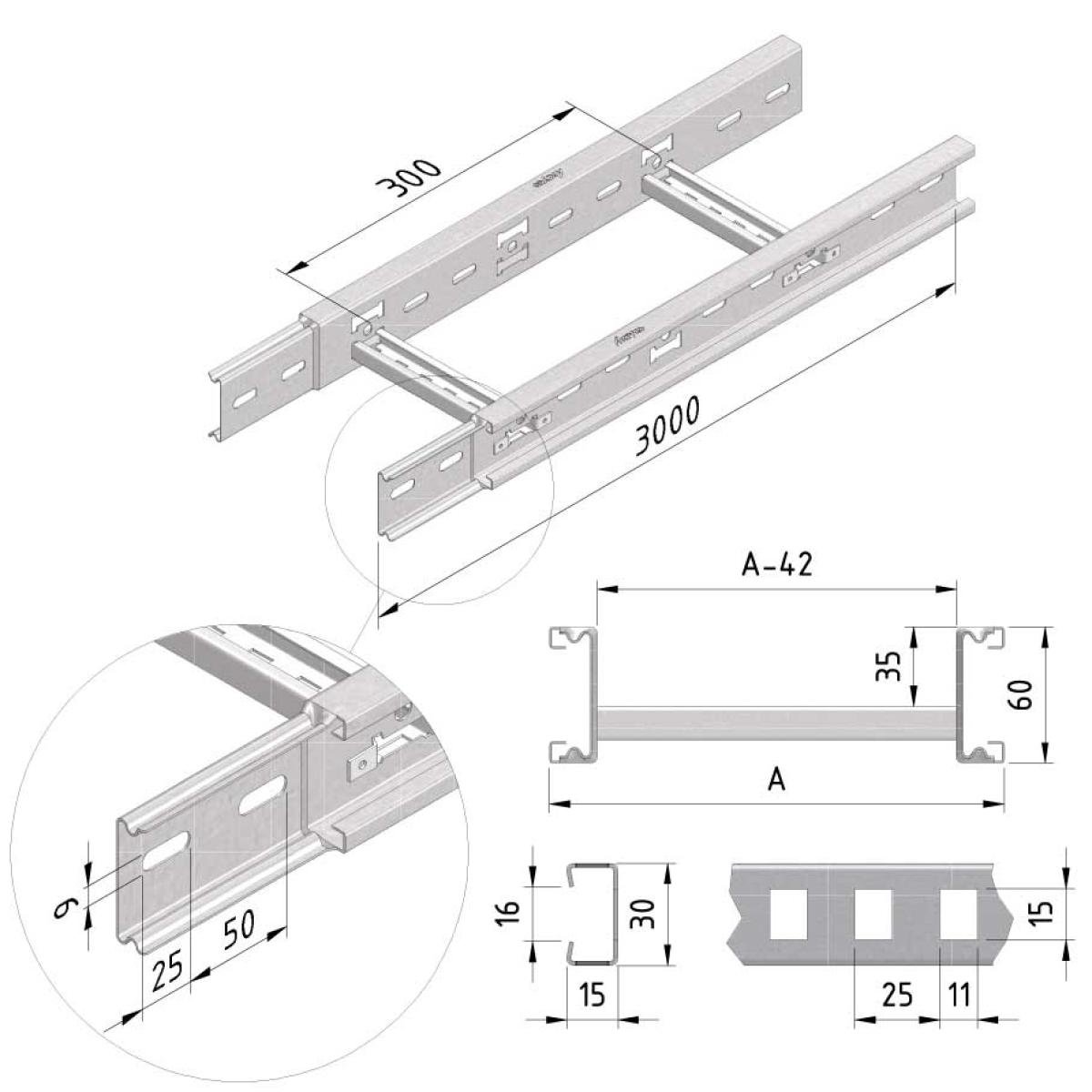

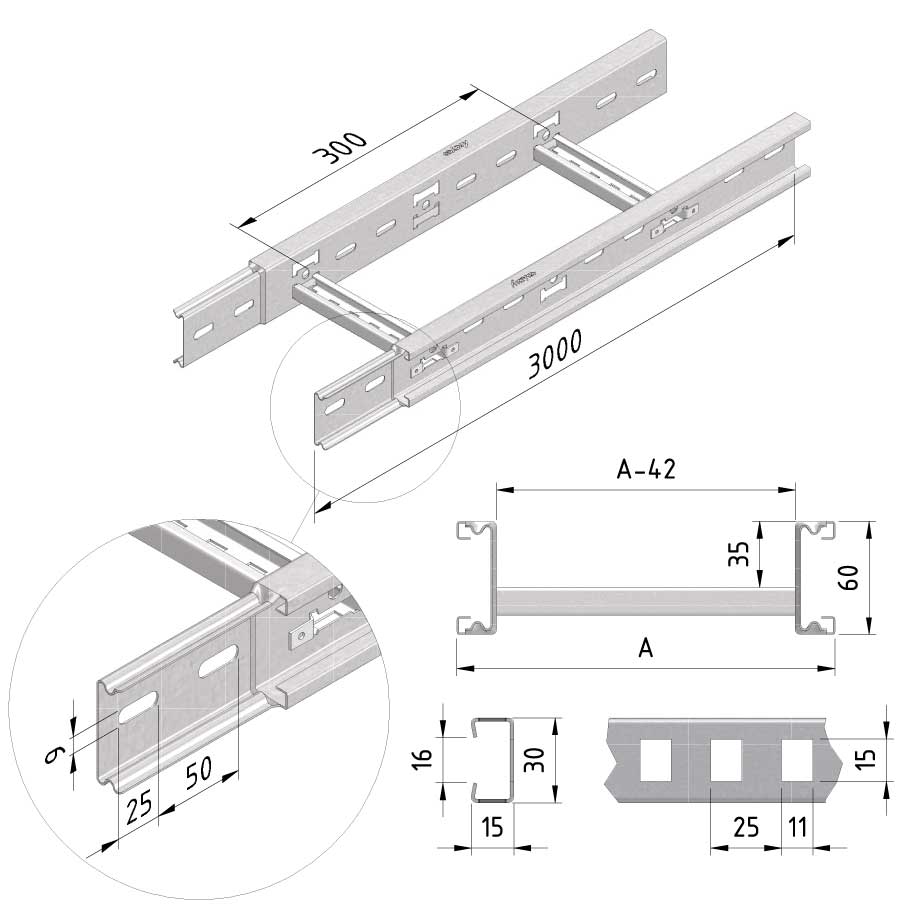

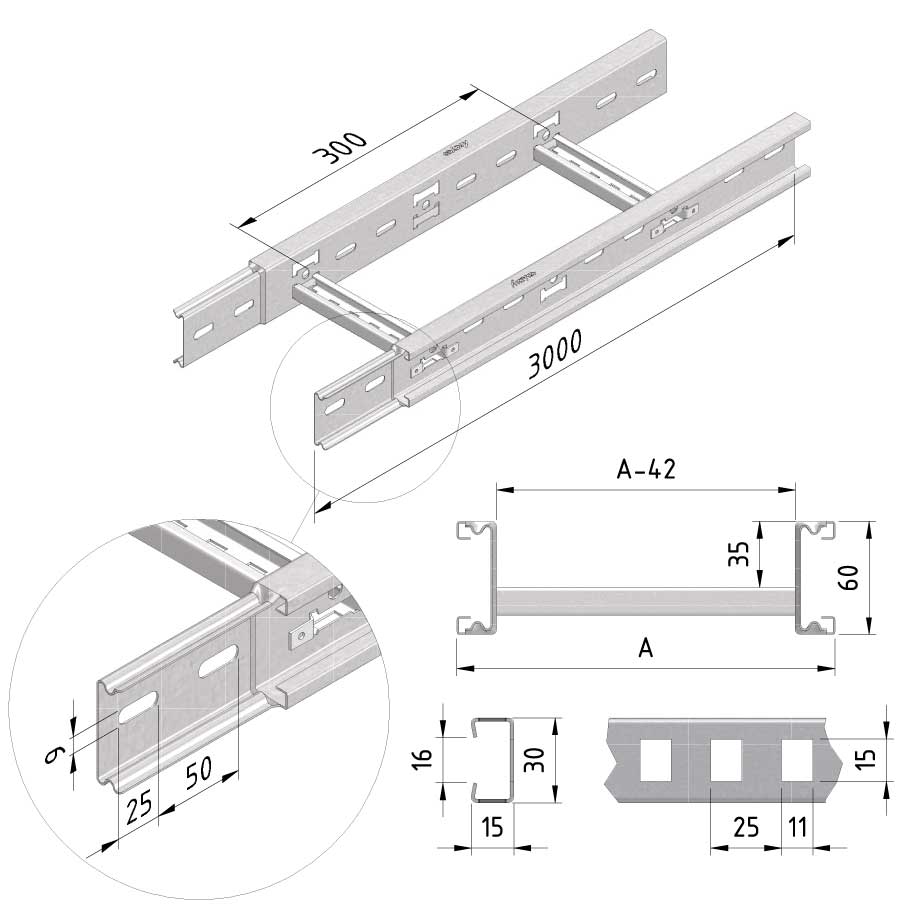

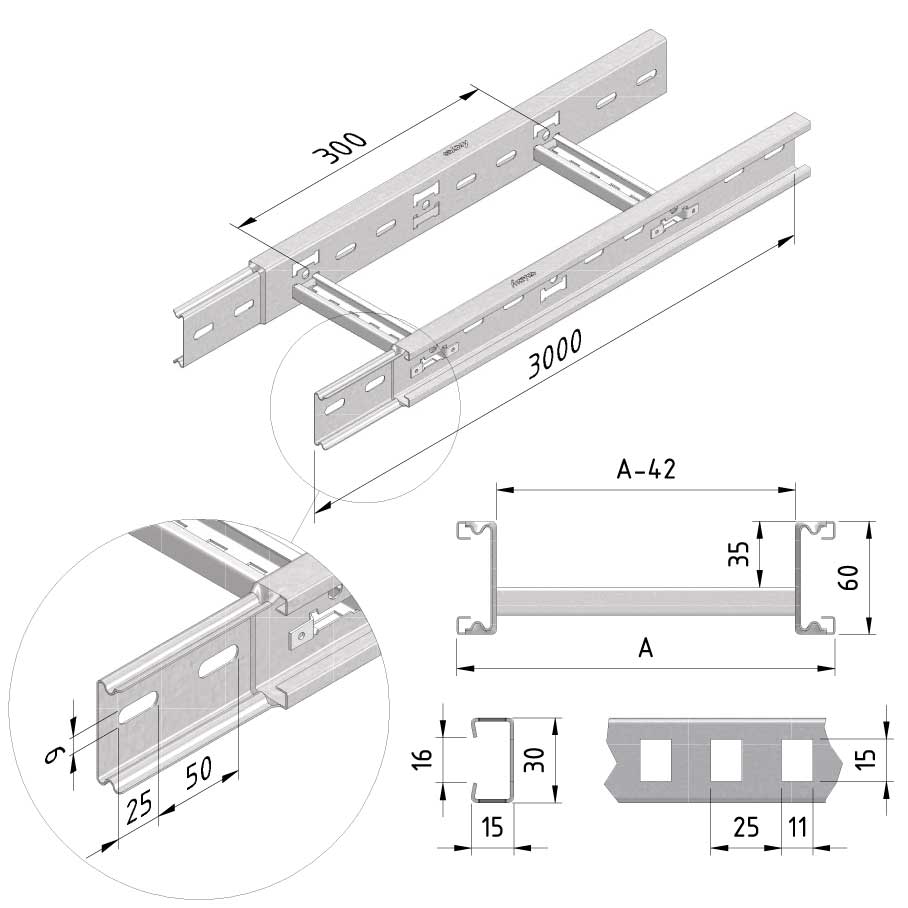

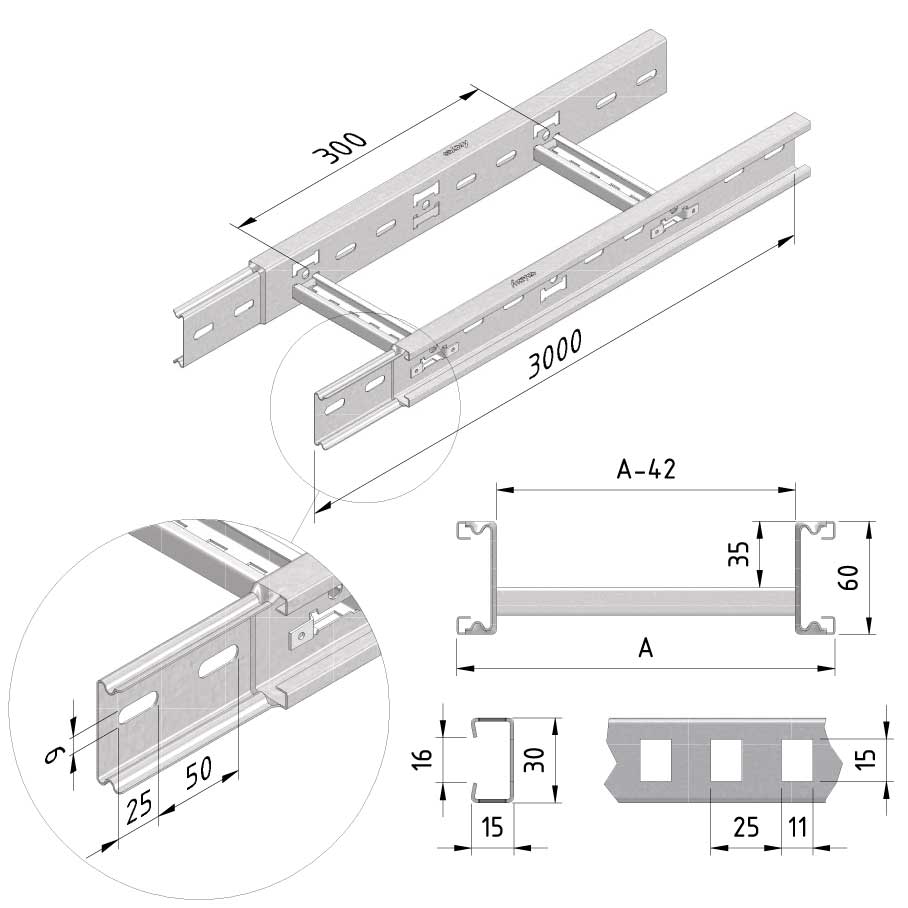

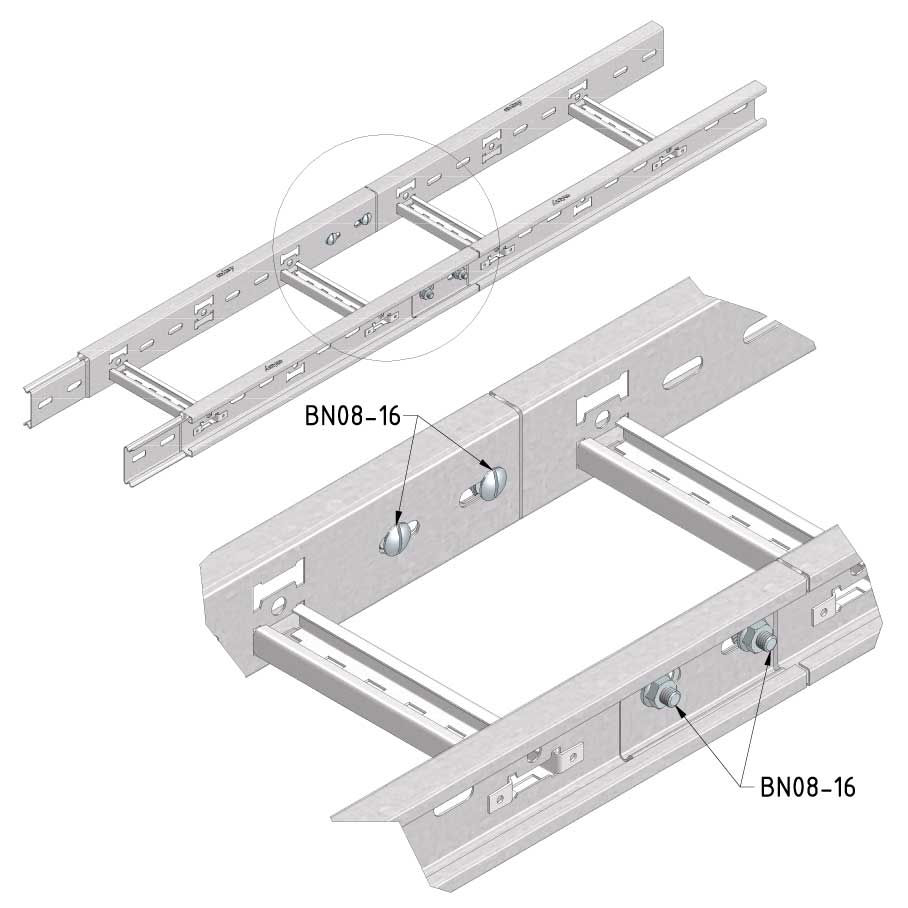

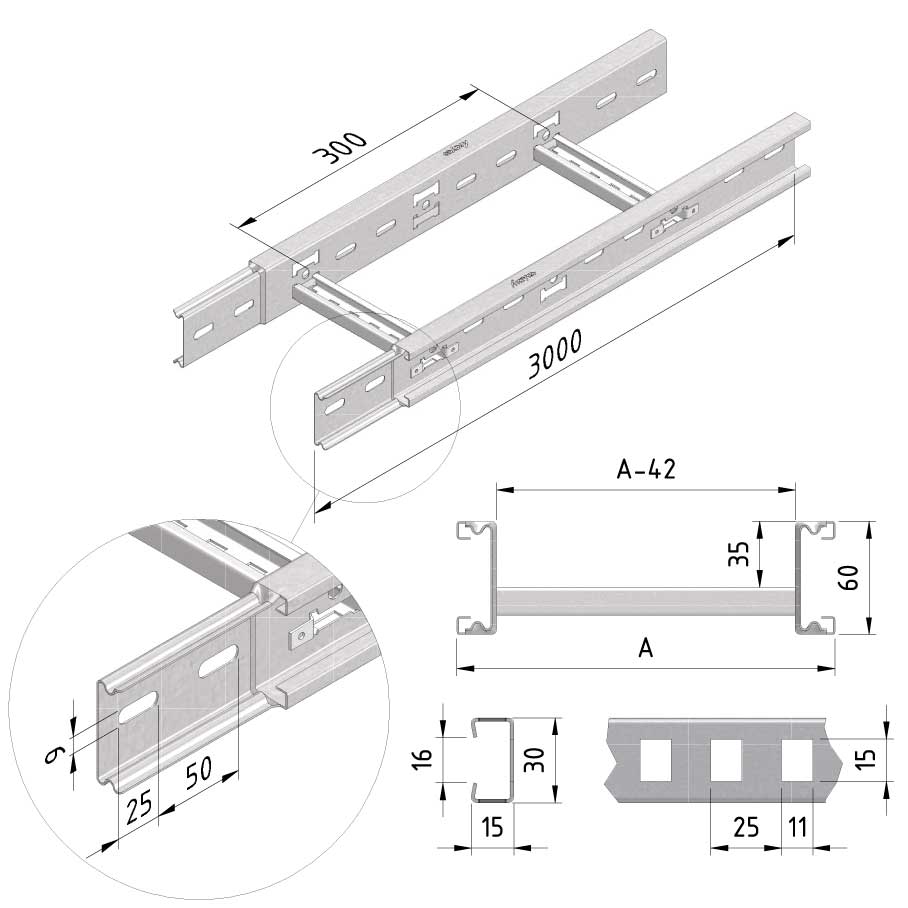

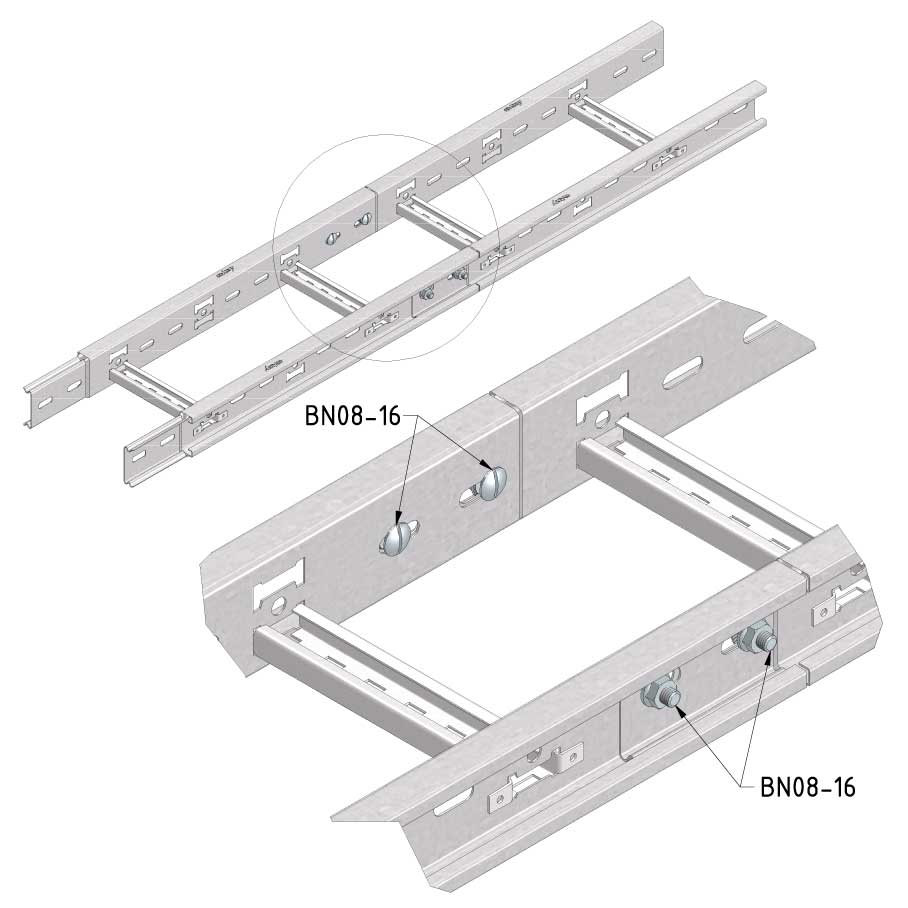

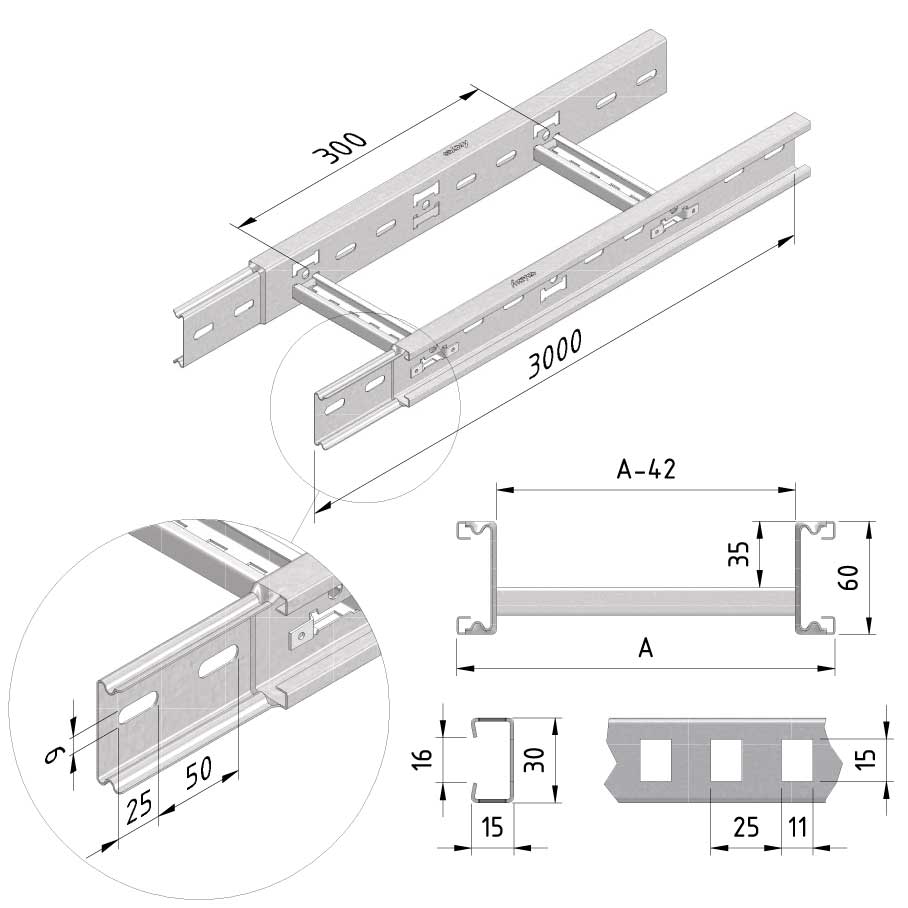

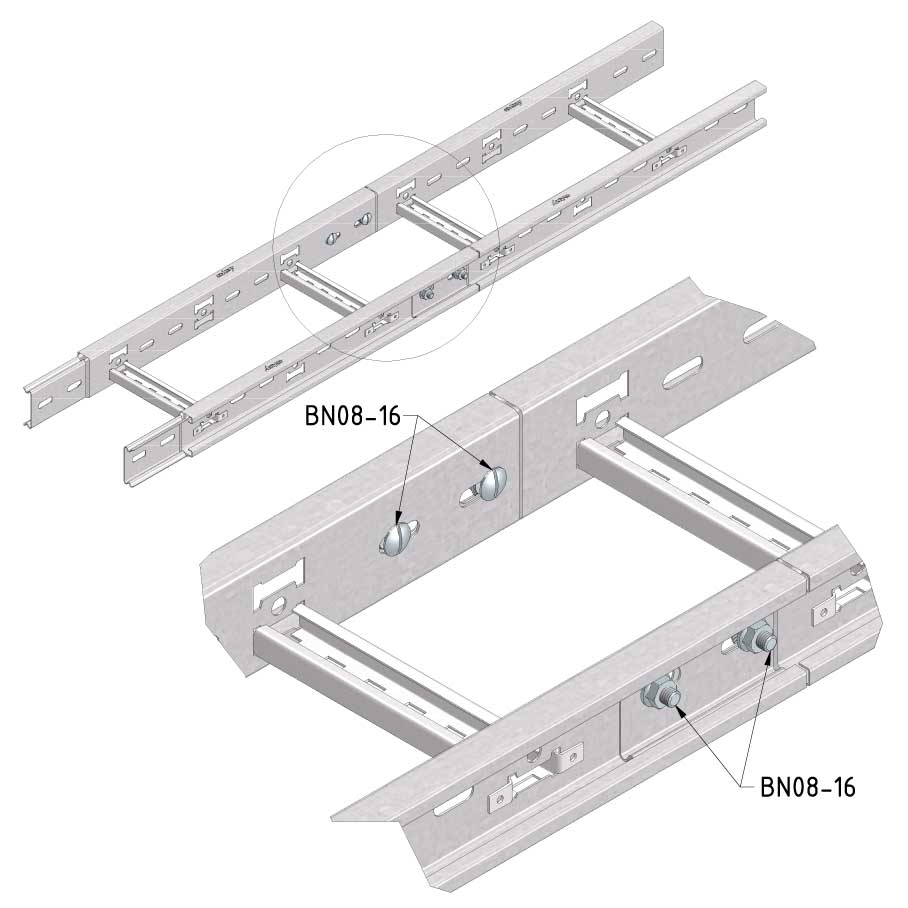

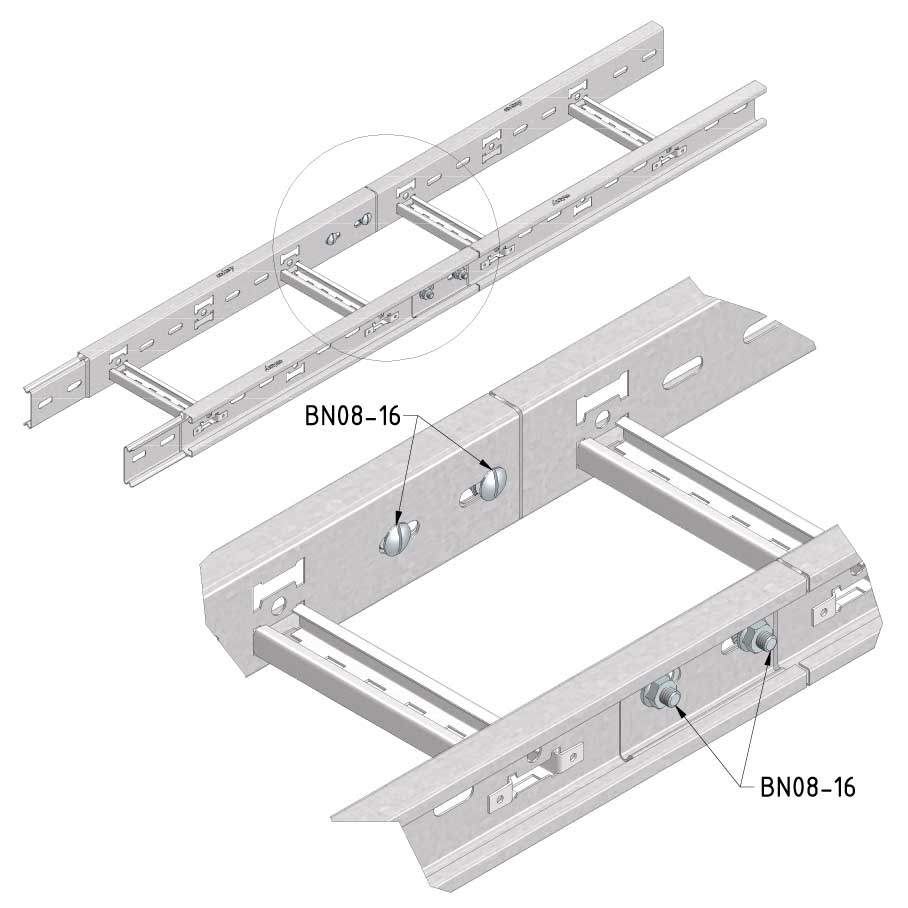

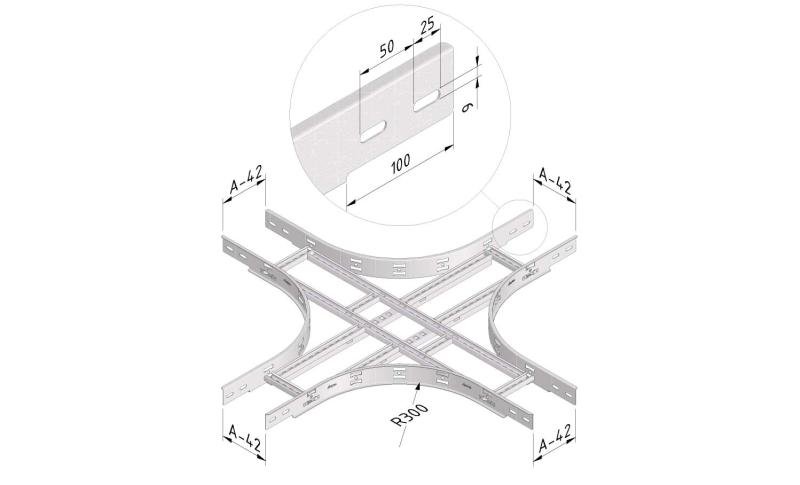

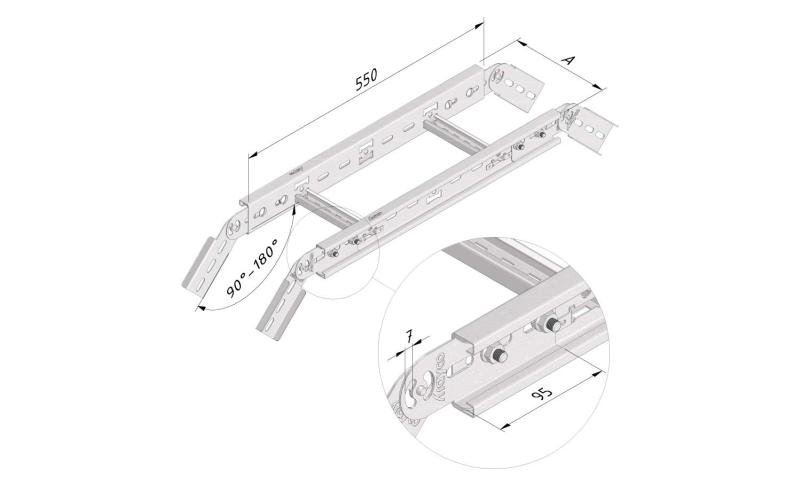

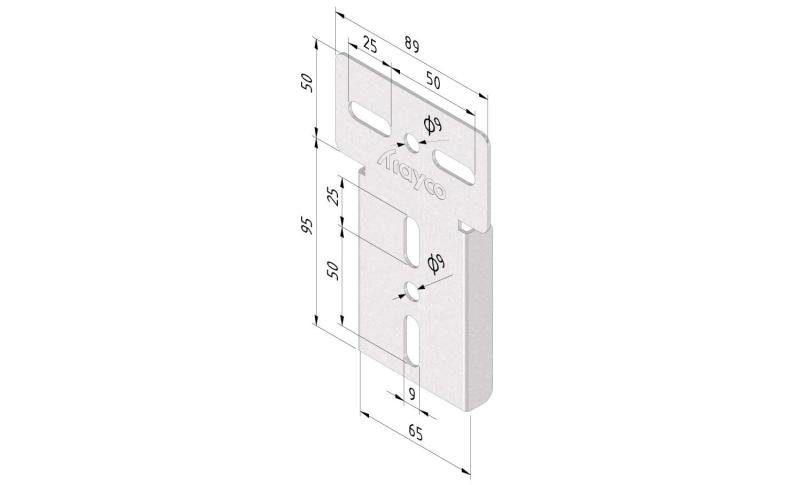

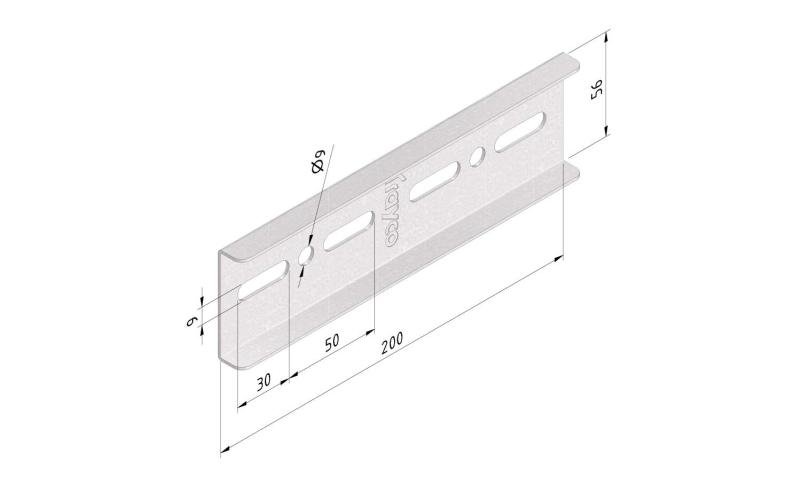

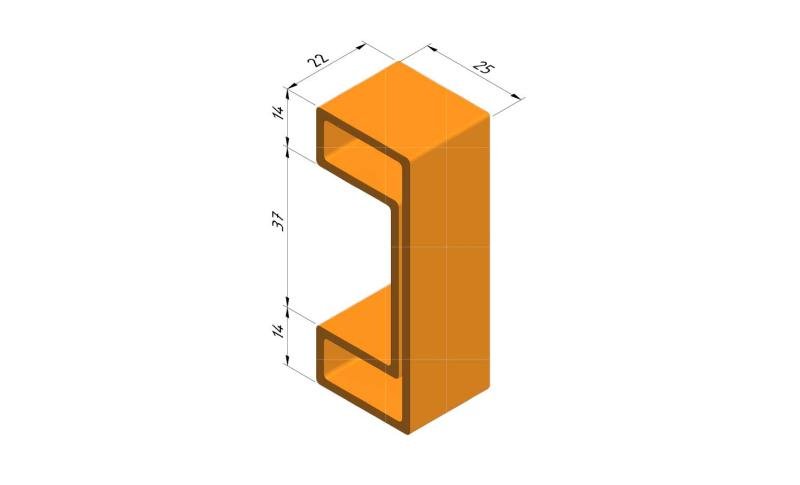

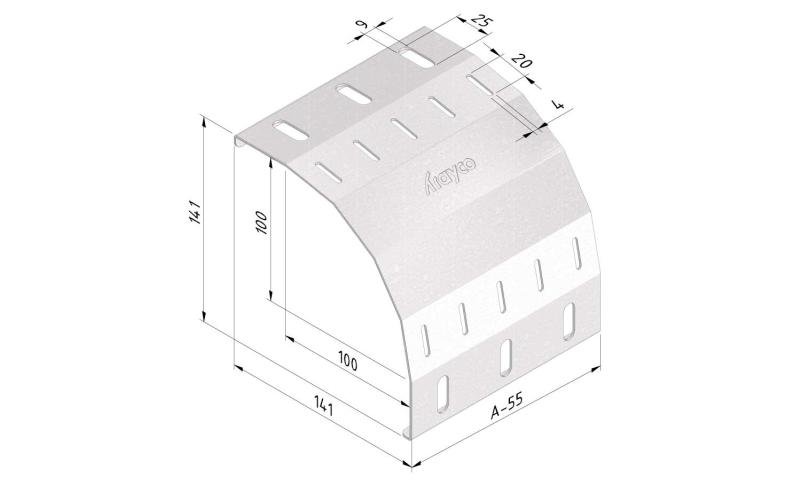

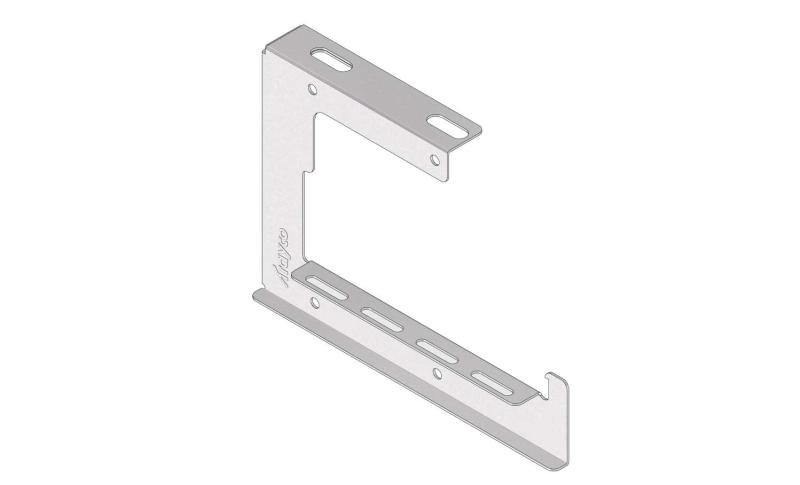

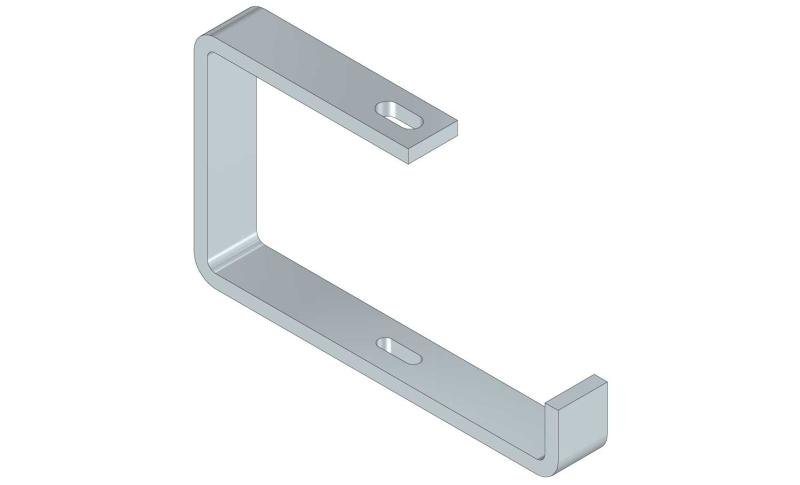

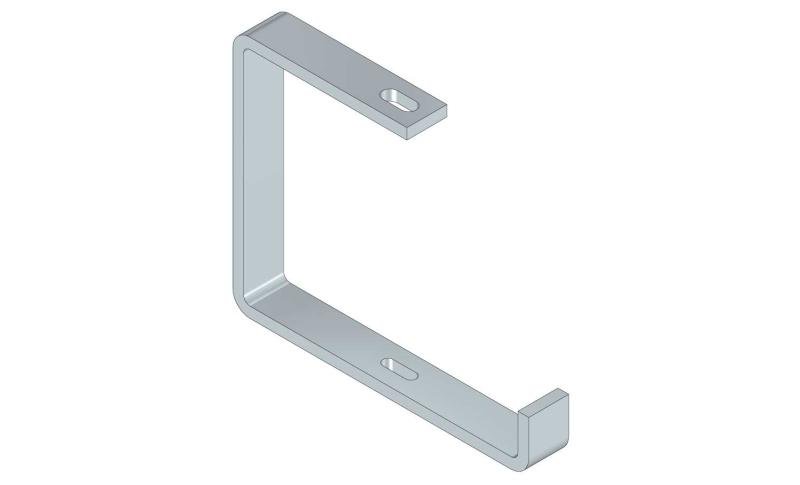

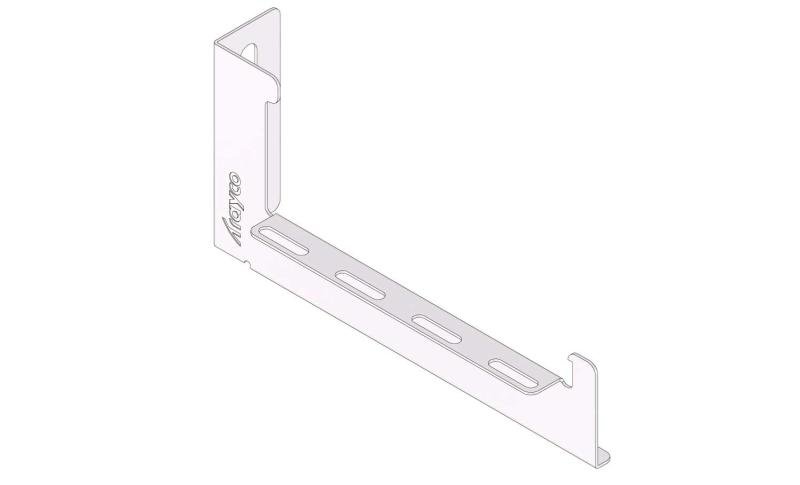

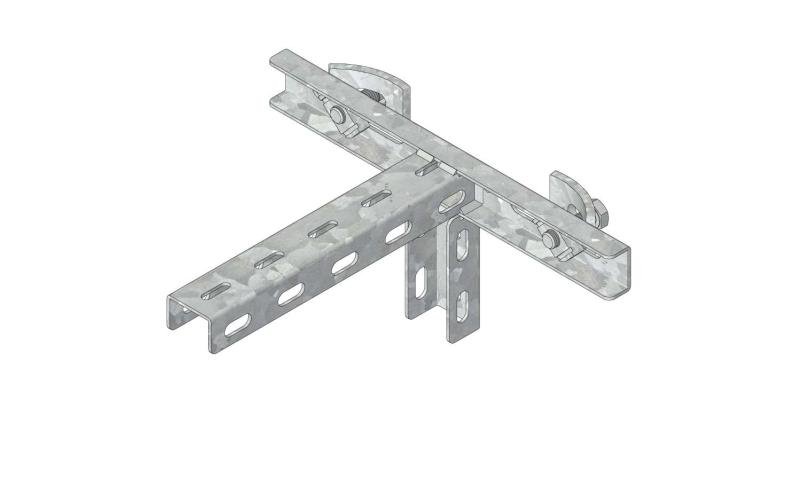

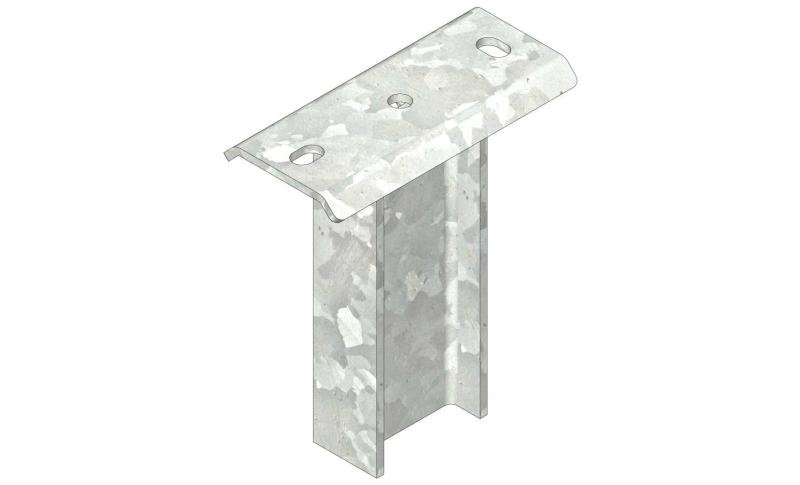

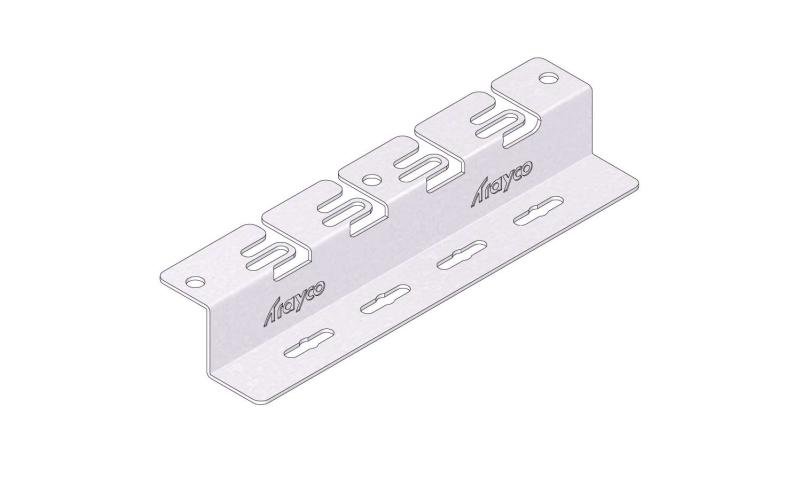

Kabelleiter integr. Verbinder

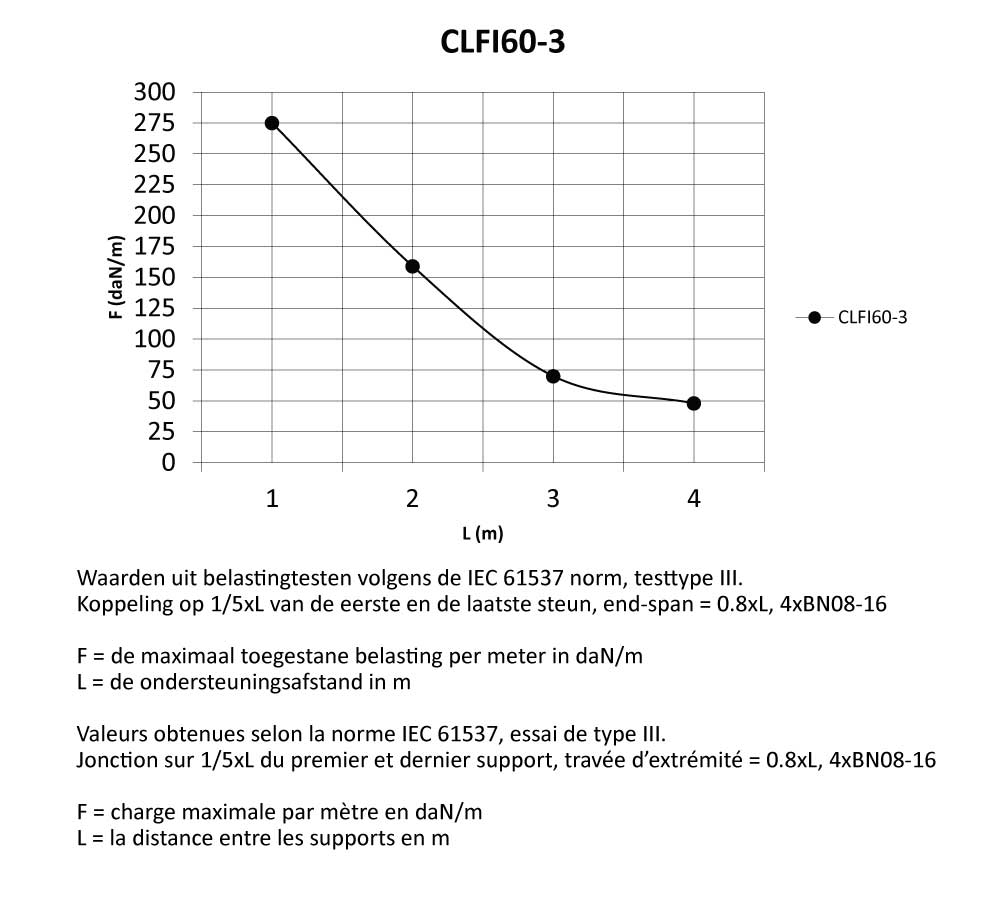

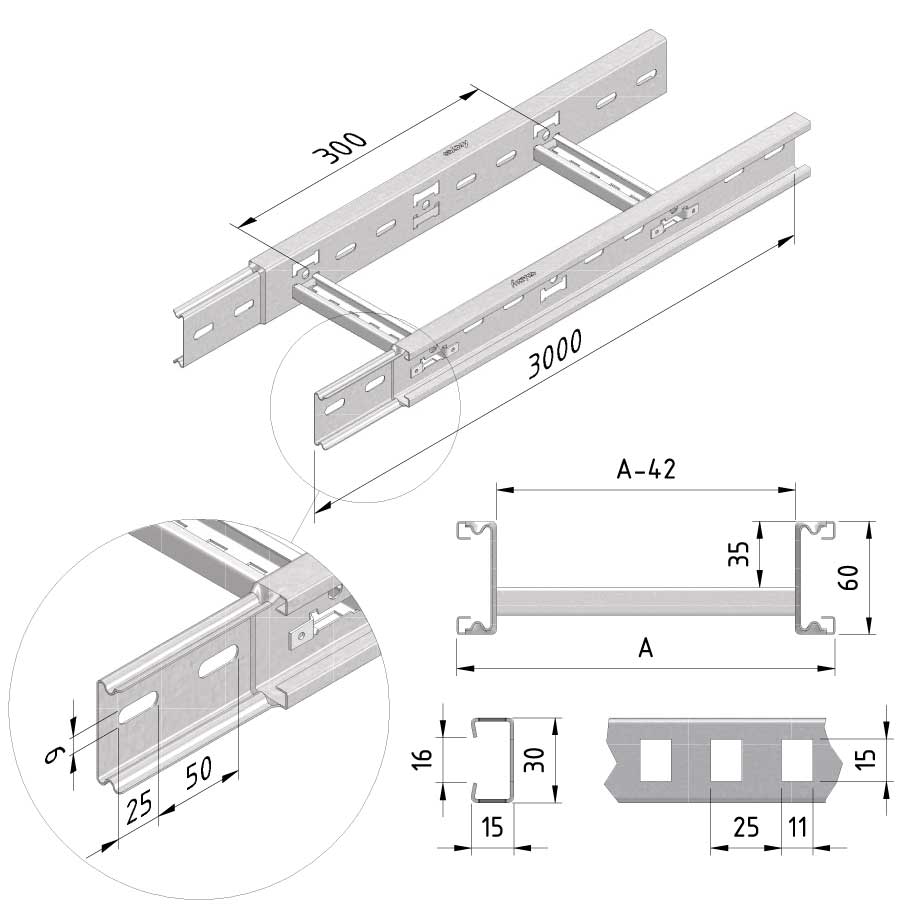

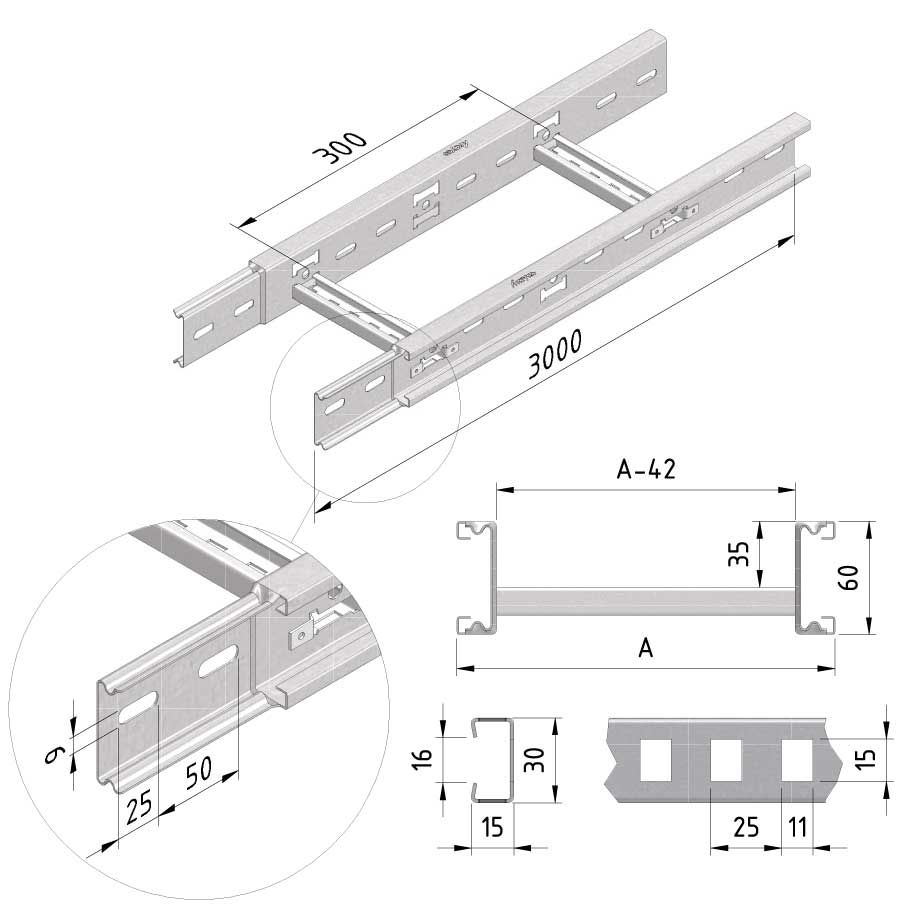

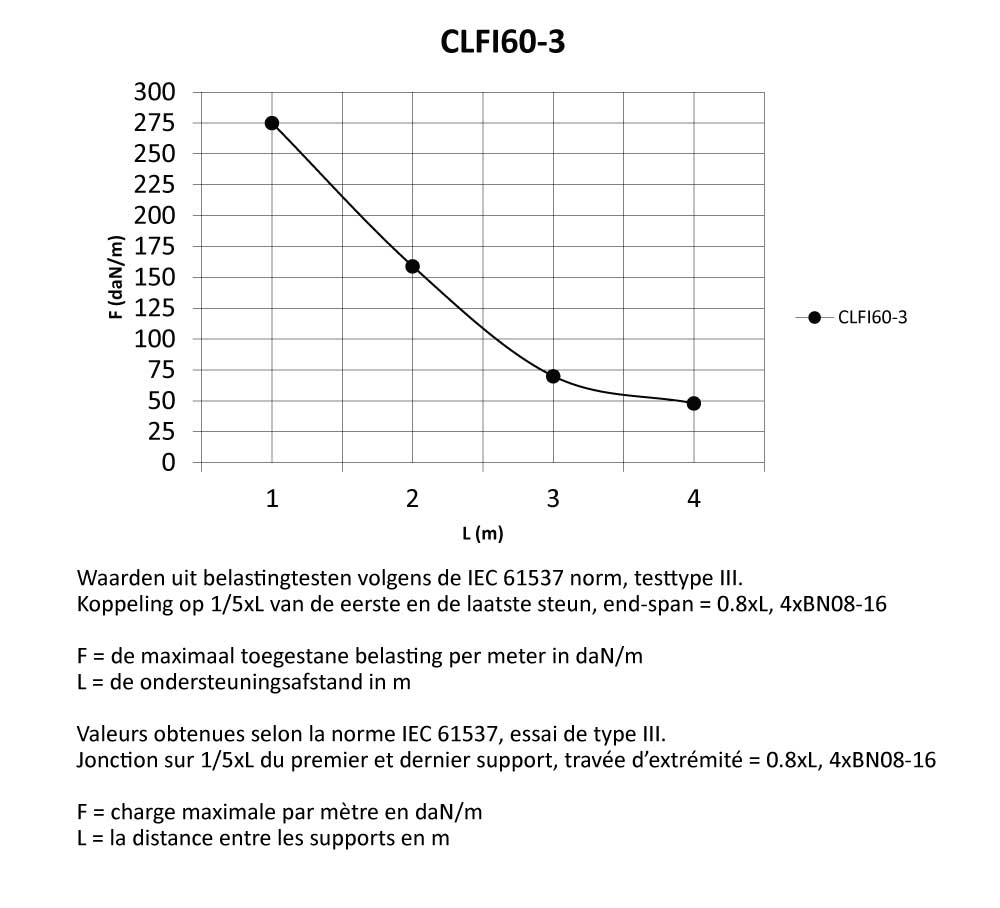

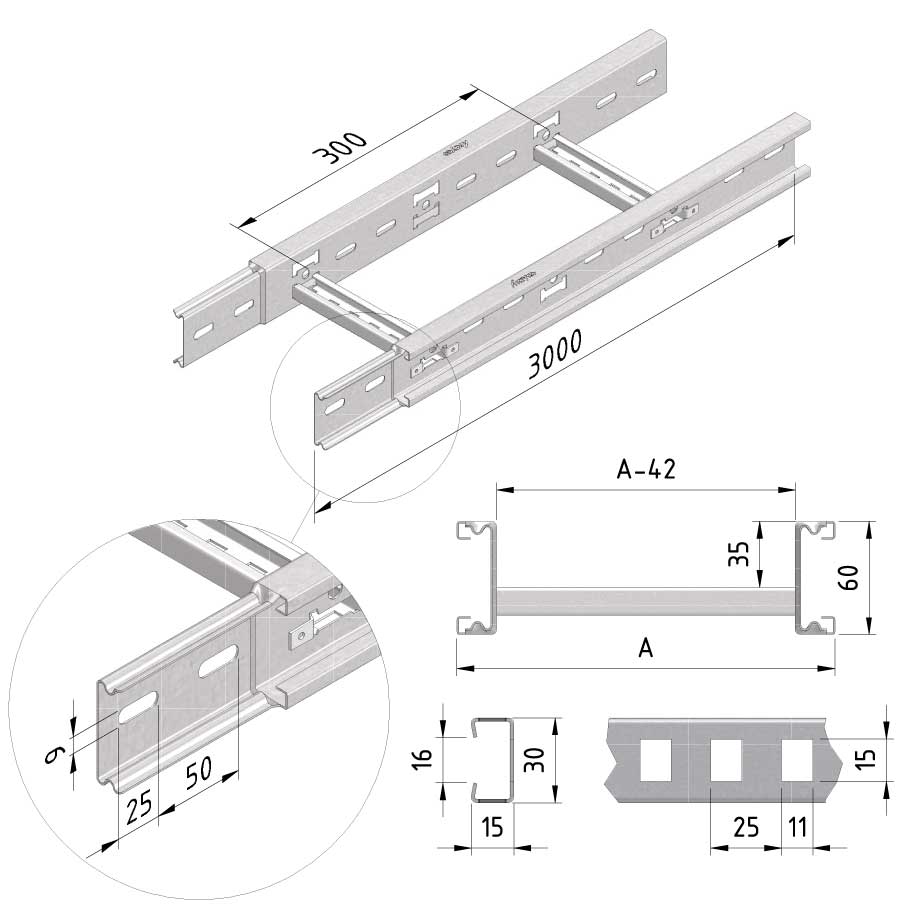

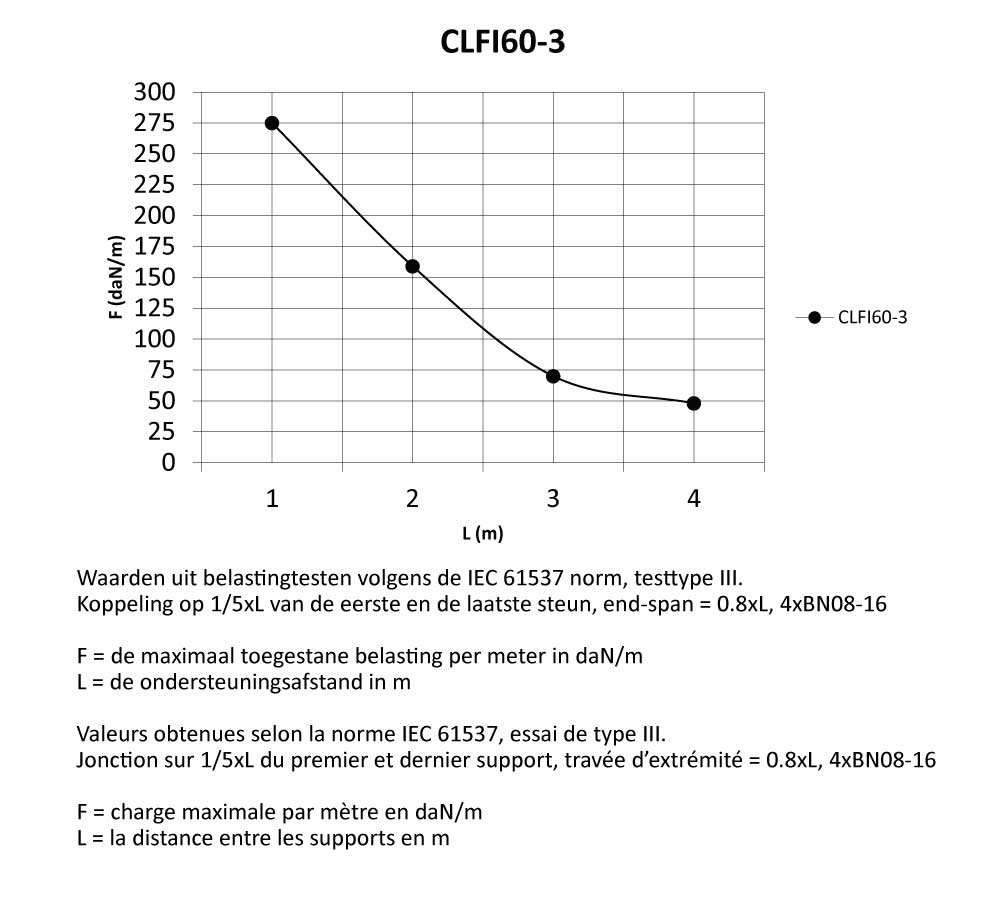

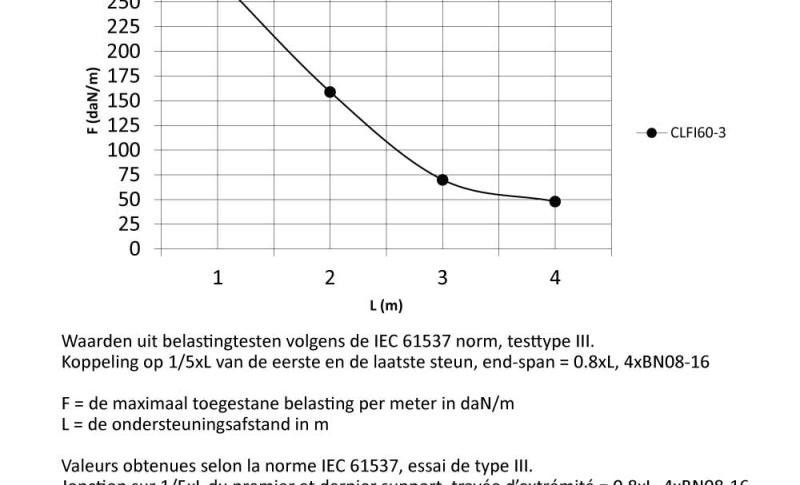

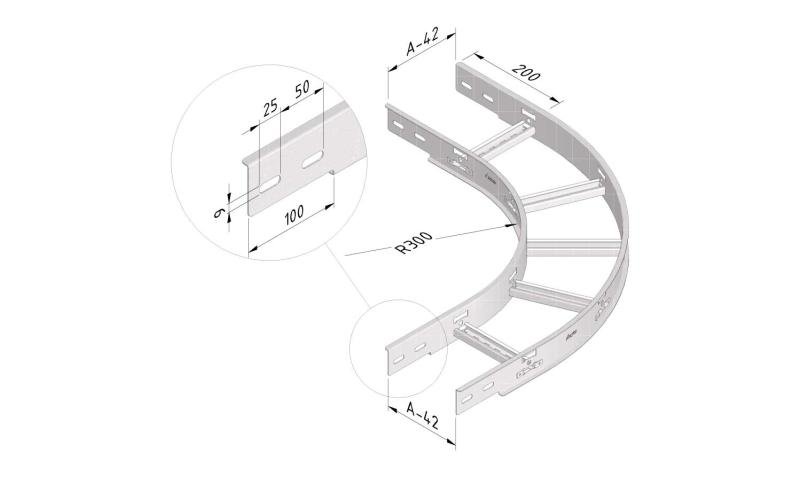

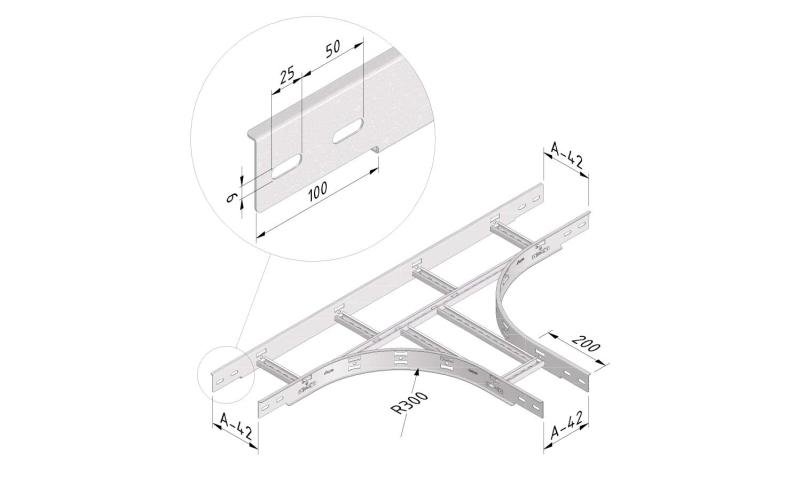

CLFI60

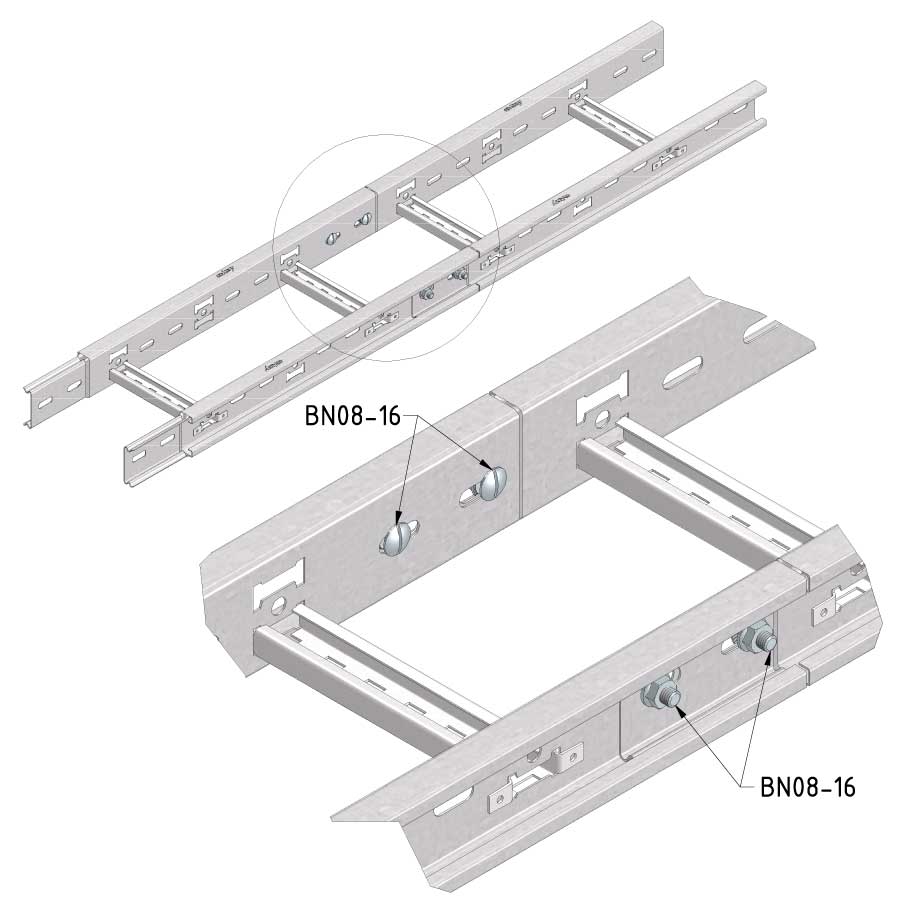

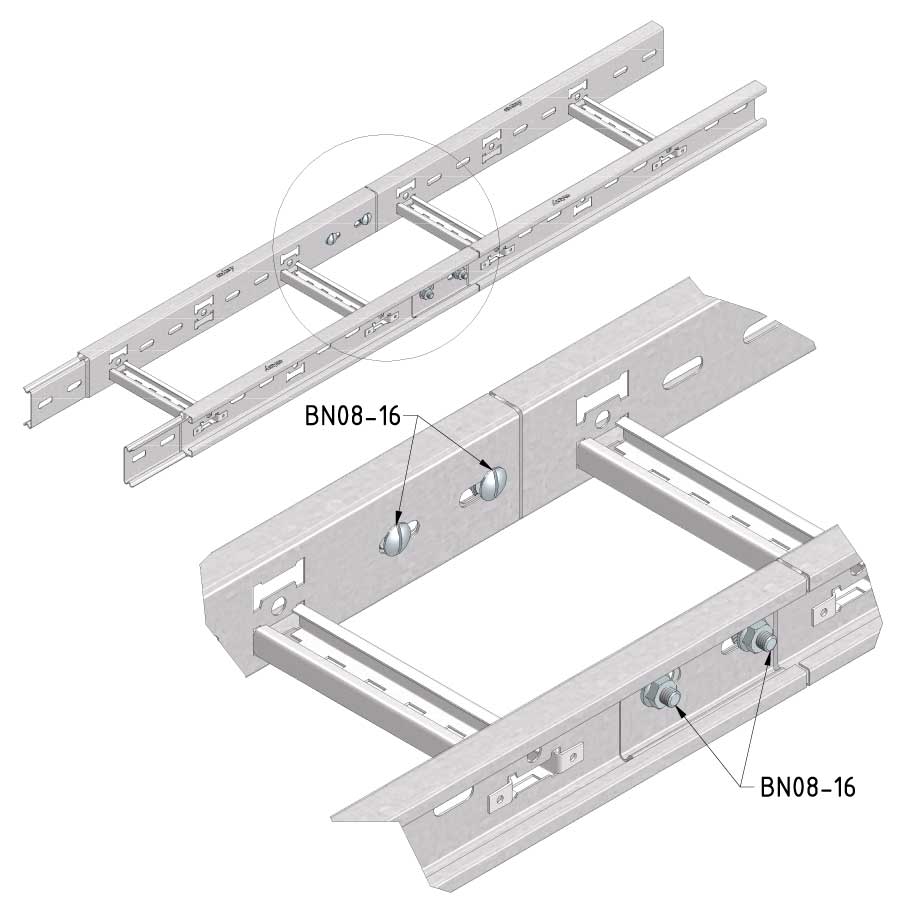

Kabelleiter integr. Verbinder

CLFI60

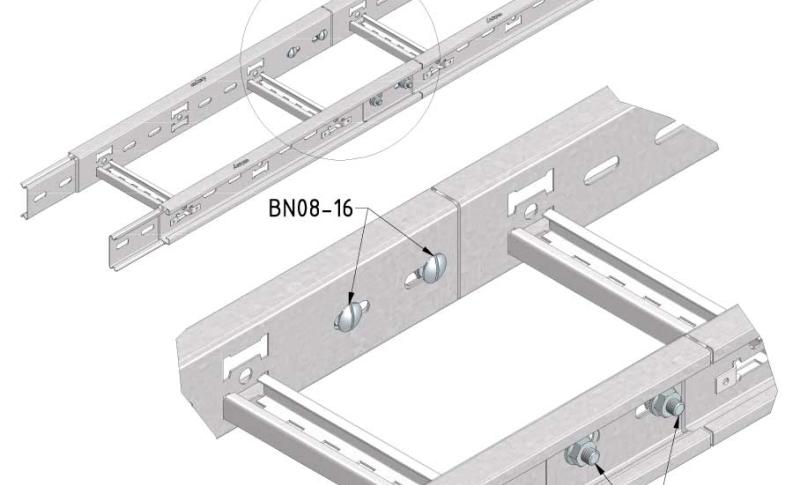

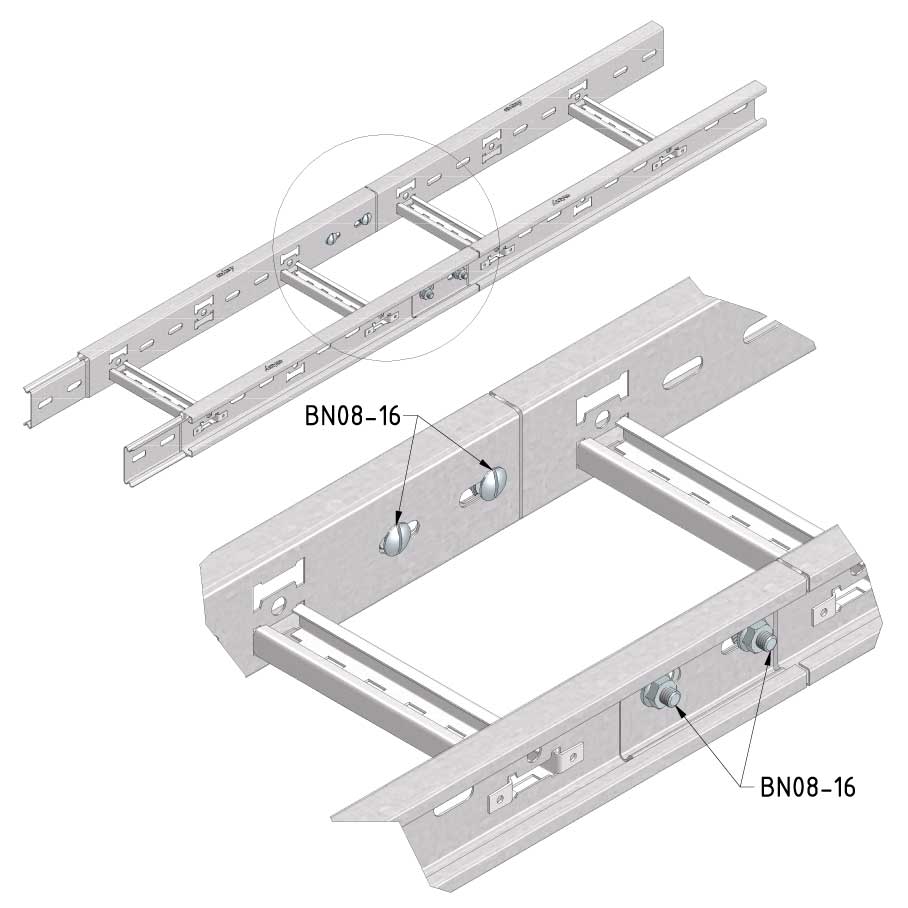

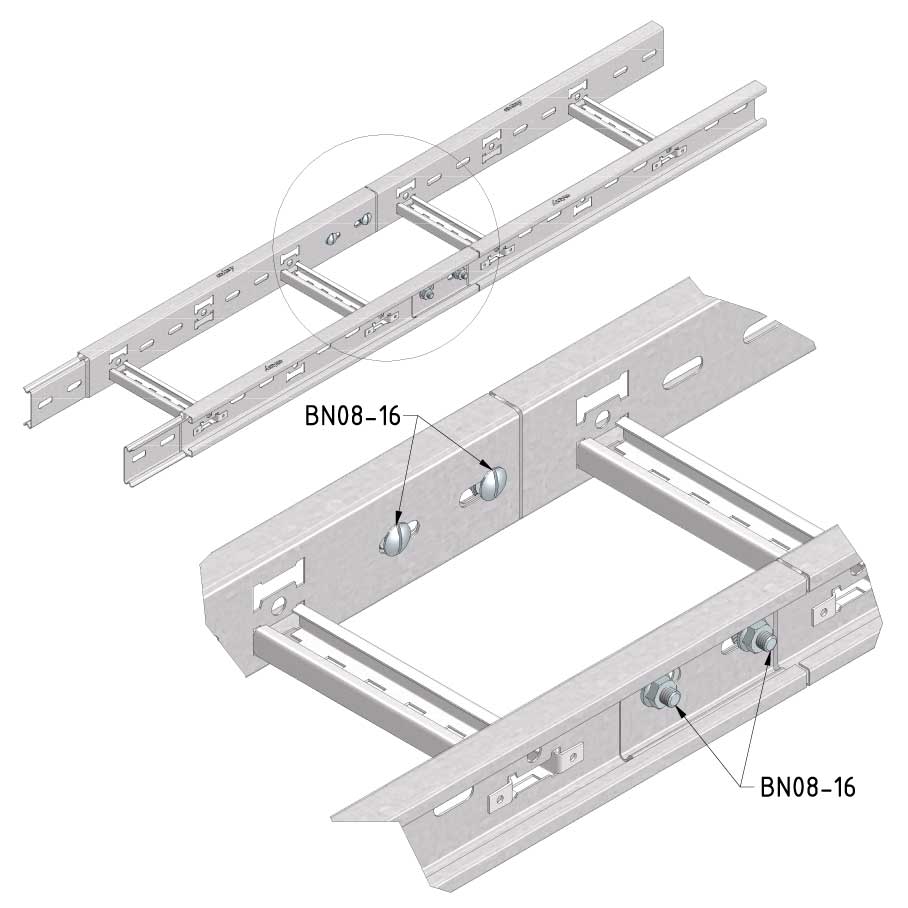

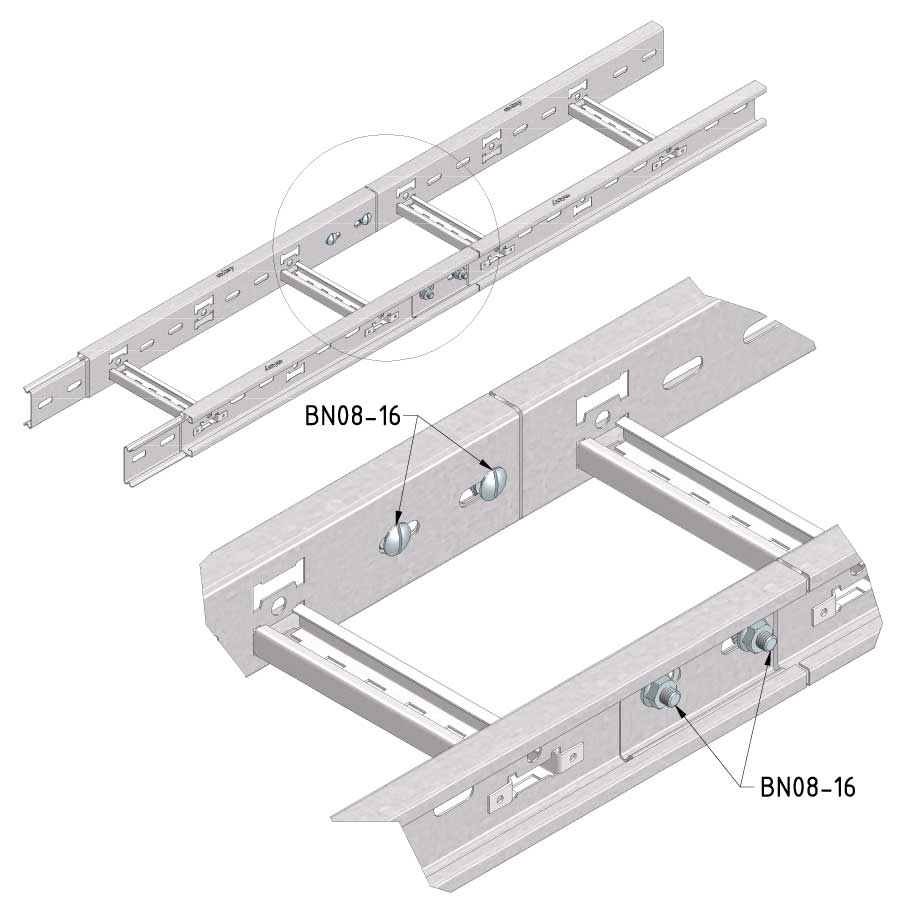

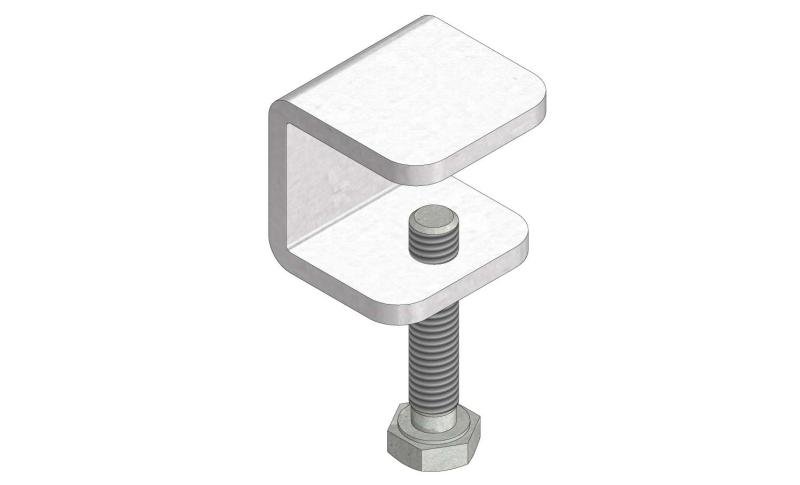

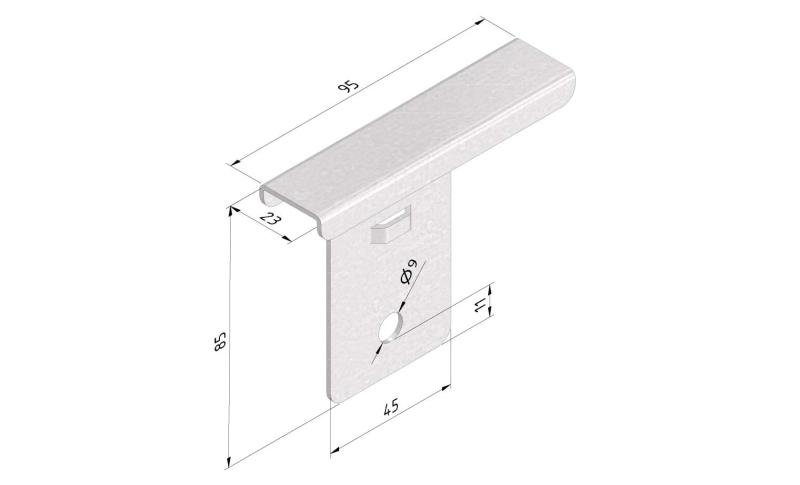

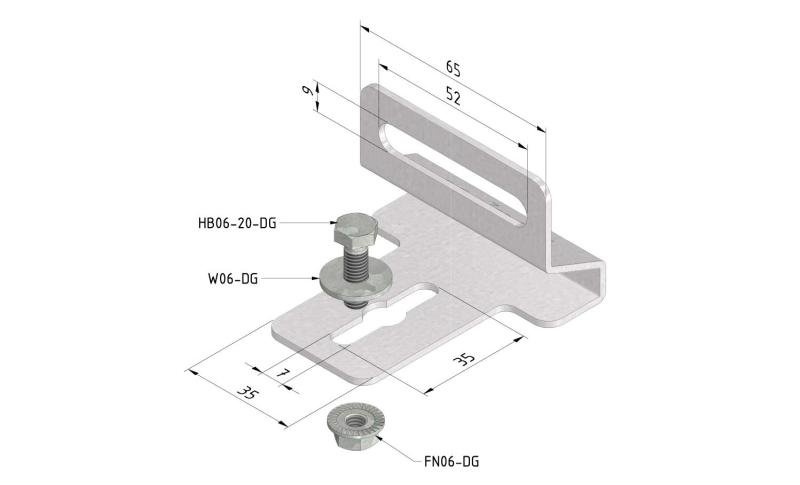

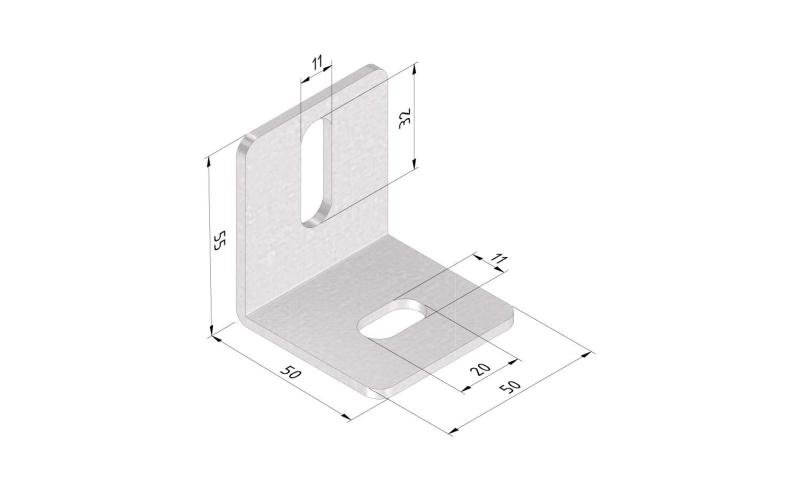

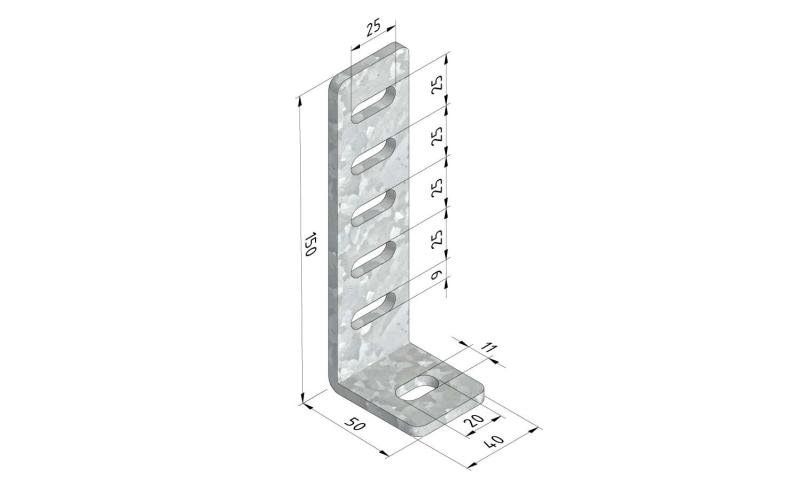

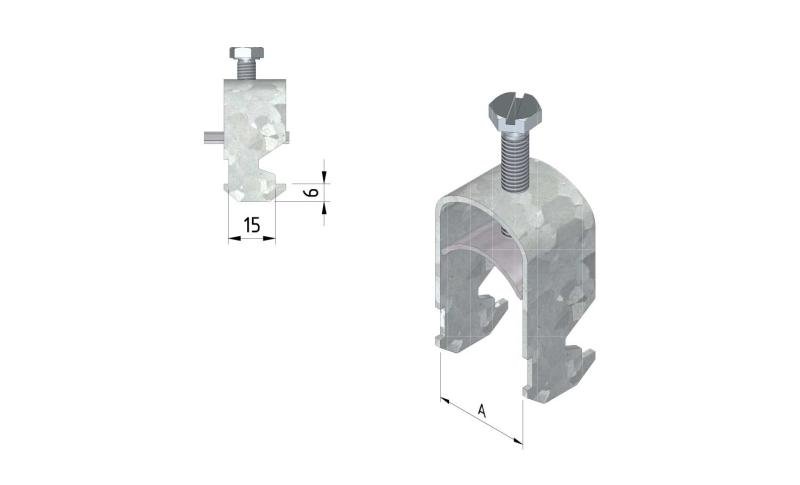

Verbinden mit BN08-16 / Fixieren Sie mit CLF-BC

Auch in Edelstahlausführung erhältlich

Polyester- und Duplexbeschichtung verfügbar auf Anfrage. Bestätigung RAL Farbe auf Ihrer Bestellung

| SKU | Artikelcode | Ausführung | maß A | Nutzfläche (cm²) | Verpackung | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

17368 |

CLFI60-0200-10-3PG |

PG

|

200

|

55.3

|

3

|

Standard

|

|

|||

Weitere Informationen

Ausführung

Sendzimir-verzinkt (EN 10143) PG (pre-galvanised):

Erzeugnisse aus Sendzimir oder kontinuierlich feuerverzinktem Stahlblech und derartigen Coils kommen meistens dort zur Anwendung, wo eine begrenzte chemische Verunreinigung möglich ist, wie beispielsweise in Büros, in Industriegebäuden, bei überdachten Parkplätzen u. dgl. Für diesen Stahl ist charakteristisch, dass er „vor“ dem mechanischen Verformen mithilfe eines kontinuierlichen Tauchverfahrens mit einer Zinkschicht versehen wird. Diese Zinkschicht lässt sich leicht verformen, an den Schnittflächen tritt bis 1,5 mm eine kathodische Schutzwirkung auf, die einer Oxidation entgegenwirkt. Der Stahl wird zuerst chemisch gereinigt und aufgeraut, um eine gute Haftung zu erhalten, nach dem Tauchverfahren wird das überschüssige Zink weggeblasen und er erhält eine zusätzliche Passivierungsschicht (sehr geringer Schutzüberzug), um einer Oxidation der Zinkschicht entgegenzuwirken (Weißrost). Die Schichtdicke wird in g/m2 angegeben. Der am meisten eingesetzte Sendzimir-Stahl ist Z 275 = 2 g/m2 (zweiseitige Zinkauflage), dies entspricht einer Dicke von 18-20 µm (Mikrometer). Sendzimir-verzinkter Stahl als Erzeugnis moderner Verzinkungsstraßen hat im Allgemeinen ein gleichmäßiges glänzendes Aussehen. Die früher häufg vorkommende Oberfläche mit Blumenmuster kommt gegenwärtig fast nicht mehr vor. Diesen Effekt erhält man unter Einwirkung von Blei, aber das hat keine Auswirkung auf die Güte der Schicht. Durch die stets strengeren Umweltschutzgesetzgebungen wurde die Verwendung von Blei verboten. |

|||||||||||

|

|

17369 |

CLFI60-0300-10-3PG |

PG

|

300

|

90.3

|

3

|

Standard

|

|

|||

Weitere Informationen

Ausführung

Sendzimir-verzinkt (EN 10143) PG (pre-galvanised):

Erzeugnisse aus Sendzimir oder kontinuierlich feuerverzinktem Stahlblech und derartigen Coils kommen meistens dort zur Anwendung, wo eine begrenzte chemische Verunreinigung möglich ist, wie beispielsweise in Büros, in Industriegebäuden, bei überdachten Parkplätzen u. dgl. Für diesen Stahl ist charakteristisch, dass er „vor“ dem mechanischen Verformen mithilfe eines kontinuierlichen Tauchverfahrens mit einer Zinkschicht versehen wird. Diese Zinkschicht lässt sich leicht verformen, an den Schnittflächen tritt bis 1,5 mm eine kathodische Schutzwirkung auf, die einer Oxidation entgegenwirkt. Der Stahl wird zuerst chemisch gereinigt und aufgeraut, um eine gute Haftung zu erhalten, nach dem Tauchverfahren wird das überschüssige Zink weggeblasen und er erhält eine zusätzliche Passivierungsschicht (sehr geringer Schutzüberzug), um einer Oxidation der Zinkschicht entgegenzuwirken (Weißrost). Die Schichtdicke wird in g/m2 angegeben. Der am meisten eingesetzte Sendzimir-Stahl ist Z 275 = 2 g/m2 (zweiseitige Zinkauflage), dies entspricht einer Dicke von 18-20 µm (Mikrometer). Sendzimir-verzinkter Stahl als Erzeugnis moderner Verzinkungsstraßen hat im Allgemeinen ein gleichmäßiges glänzendes Aussehen. Die früher häufg vorkommende Oberfläche mit Blumenmuster kommt gegenwärtig fast nicht mehr vor. Diesen Effekt erhält man unter Einwirkung von Blei, aber das hat keine Auswirkung auf die Güte der Schicht. Durch die stets strengeren Umweltschutzgesetzgebungen wurde die Verwendung von Blei verboten. |

|||||||||||

|

|

17370 |

CLFI60-0400-10-3PG |

PG

|

400

|

125.3

|

3

|

Standard

|

|

|||

Weitere Informationen

Ausführung

Sendzimir-verzinkt (EN 10143) PG (pre-galvanised):

Erzeugnisse aus Sendzimir oder kontinuierlich feuerverzinktem Stahlblech und derartigen Coils kommen meistens dort zur Anwendung, wo eine begrenzte chemische Verunreinigung möglich ist, wie beispielsweise in Büros, in Industriegebäuden, bei überdachten Parkplätzen u. dgl. Für diesen Stahl ist charakteristisch, dass er „vor“ dem mechanischen Verformen mithilfe eines kontinuierlichen Tauchverfahrens mit einer Zinkschicht versehen wird. Diese Zinkschicht lässt sich leicht verformen, an den Schnittflächen tritt bis 1,5 mm eine kathodische Schutzwirkung auf, die einer Oxidation entgegenwirkt. Der Stahl wird zuerst chemisch gereinigt und aufgeraut, um eine gute Haftung zu erhalten, nach dem Tauchverfahren wird das überschüssige Zink weggeblasen und er erhält eine zusätzliche Passivierungsschicht (sehr geringer Schutzüberzug), um einer Oxidation der Zinkschicht entgegenzuwirken (Weißrost). Die Schichtdicke wird in g/m2 angegeben. Der am meisten eingesetzte Sendzimir-Stahl ist Z 275 = 2 g/m2 (zweiseitige Zinkauflage), dies entspricht einer Dicke von 18-20 µm (Mikrometer). Sendzimir-verzinkter Stahl als Erzeugnis moderner Verzinkungsstraßen hat im Allgemeinen ein gleichmäßiges glänzendes Aussehen. Die früher häufg vorkommende Oberfläche mit Blumenmuster kommt gegenwärtig fast nicht mehr vor. Diesen Effekt erhält man unter Einwirkung von Blei, aber das hat keine Auswirkung auf die Güte der Schicht. Durch die stets strengeren Umweltschutzgesetzgebungen wurde die Verwendung von Blei verboten. |

|||||||||||

|

|

17371 |

CLFI60-0500-10-3PG |

PG

|

500

|

160.3

|

3

|

Standard

|

|

|||

Weitere Informationen

Ausführung

Sendzimir-verzinkt (EN 10143) PG (pre-galvanised):

Erzeugnisse aus Sendzimir oder kontinuierlich feuerverzinktem Stahlblech und derartigen Coils kommen meistens dort zur Anwendung, wo eine begrenzte chemische Verunreinigung möglich ist, wie beispielsweise in Büros, in Industriegebäuden, bei überdachten Parkplätzen u. dgl. Für diesen Stahl ist charakteristisch, dass er „vor“ dem mechanischen Verformen mithilfe eines kontinuierlichen Tauchverfahrens mit einer Zinkschicht versehen wird. Diese Zinkschicht lässt sich leicht verformen, an den Schnittflächen tritt bis 1,5 mm eine kathodische Schutzwirkung auf, die einer Oxidation entgegenwirkt. Der Stahl wird zuerst chemisch gereinigt und aufgeraut, um eine gute Haftung zu erhalten, nach dem Tauchverfahren wird das überschüssige Zink weggeblasen und er erhält eine zusätzliche Passivierungsschicht (sehr geringer Schutzüberzug), um einer Oxidation der Zinkschicht entgegenzuwirken (Weißrost). Die Schichtdicke wird in g/m2 angegeben. Der am meisten eingesetzte Sendzimir-Stahl ist Z 275 = 2 g/m2 (zweiseitige Zinkauflage), dies entspricht einer Dicke von 18-20 µm (Mikrometer). Sendzimir-verzinkter Stahl als Erzeugnis moderner Verzinkungsstraßen hat im Allgemeinen ein gleichmäßiges glänzendes Aussehen. Die früher häufg vorkommende Oberfläche mit Blumenmuster kommt gegenwärtig fast nicht mehr vor. Diesen Effekt erhält man unter Einwirkung von Blei, aber das hat keine Auswirkung auf die Güte der Schicht. Durch die stets strengeren Umweltschutzgesetzgebungen wurde die Verwendung von Blei verboten. |

|||||||||||

|

|

17372 |

CLFI60-0600-10-3PG |

PG

|

600

|

195.3

|

3

|

Standard

|

|

|||

Weitere Informationen

Ausführung

Sendzimir-verzinkt (EN 10143) PG (pre-galvanised):

Erzeugnisse aus Sendzimir oder kontinuierlich feuerverzinktem Stahlblech und derartigen Coils kommen meistens dort zur Anwendung, wo eine begrenzte chemische Verunreinigung möglich ist, wie beispielsweise in Büros, in Industriegebäuden, bei überdachten Parkplätzen u. dgl. Für diesen Stahl ist charakteristisch, dass er „vor“ dem mechanischen Verformen mithilfe eines kontinuierlichen Tauchverfahrens mit einer Zinkschicht versehen wird. Diese Zinkschicht lässt sich leicht verformen, an den Schnittflächen tritt bis 1,5 mm eine kathodische Schutzwirkung auf, die einer Oxidation entgegenwirkt. Der Stahl wird zuerst chemisch gereinigt und aufgeraut, um eine gute Haftung zu erhalten, nach dem Tauchverfahren wird das überschüssige Zink weggeblasen und er erhält eine zusätzliche Passivierungsschicht (sehr geringer Schutzüberzug), um einer Oxidation der Zinkschicht entgegenzuwirken (Weißrost). Die Schichtdicke wird in g/m2 angegeben. Der am meisten eingesetzte Sendzimir-Stahl ist Z 275 = 2 g/m2 (zweiseitige Zinkauflage), dies entspricht einer Dicke von 18-20 µm (Mikrometer). Sendzimir-verzinkter Stahl als Erzeugnis moderner Verzinkungsstraßen hat im Allgemeinen ein gleichmäßiges glänzendes Aussehen. Die früher häufg vorkommende Oberfläche mit Blumenmuster kommt gegenwärtig fast nicht mehr vor. Diesen Effekt erhält man unter Einwirkung von Blei, aber das hat keine Auswirkung auf die Güte der Schicht. Durch die stets strengeren Umweltschutzgesetzgebungen wurde die Verwendung von Blei verboten. |

|||||||||||

|

|

17392 |

CLFI60-0200-10-3DG |

DG

|

200

|

55.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

Tauchfeuerverzinkt (EN ISO 1461) DG (dipped-galvanised):

Falls Kabeltragsysteme Witterungsverhältnissen und/oder aggressiven Stoffen (wie bei petrochemischen Anwendungen) ausgesetzt werden, erhalten diese eine zusätzliche Behandlung in Form einer Feuerverzinkung. Feuerverzinken wird auch Stückverzinken, Vollbadverzinken, Tauchverzinken oder Schmelztauchverzinken bzw. Tauchfeuerverzinken genannt. Das Feuerverzinken ist ein auf der Materialkunde beruhender Prozess, der zur Folge haben muss, dass der Stahl gegen Korrosion geschützt wird. Wird diese Schicht durchbrochen, tritt das Zink als Opferanode auf, so dass das Eisen vom Zink geschützt wird (auch als kathodischer Schutz bekannt). Beim Verzinken werden drei Legierungen gebildet, eine erste Eisen-Zink-, eine zweite Zink-Eisen- und eine dritte Zinklegierung. Zum Erhalten einer guten Haftung ist die Vorbehandlung von Stahl von entscheidender Bedeutung. Hierzu bedarf es der folgenden Prozessschritte: Entfetten, Spülen, Beizen, Spülen, Fluxen, Trocknen, Tauchen. Die Überzugsdicke ist von der Stahlzusammensetzung, der Materialdicke und der Zeit im Zinkbad abhängig. In der Verzinkungsnorm NEN-EN-ISO 1461 werden die Mindestschichtdicken vorgeschrieben (wie in der folgenden Übersicht angegeben), genauso wie der Zinkabtrag pro Jahr, der von den Umgebungsfaktoren abhängig ist (siehe Tabelle „Korrosionsklassen“). Die Zinkschicht bildet außerdem eine ausgezeichnete Haftschicht für weitere Nachbehandlungen wie das Bedecken mit Pulverbeschichtung und Farbschichten (besser bekannt als Duplexsystem). Ein zusätzlicher Vorteil des Feuerverzinkens ist, dass entlang der Kanten und an Stellen, wo Gegenstände im Allgemeinen für Korrosion besonders empfndlich sind, die Zinkschicht wegen des Verhaltens der Flüssigkeit dicker ist. Mindest-Zinkschichtdicken nach ISO 1461 - Mit Tauchverfahren Materialdicke ≥ 6 mm = Mind. Zinkschichtdicke (Im Mittel) 85µm Materialdicke ≥ 3 mm to < 6 mm = Mind. Zinkschichtdicke (Im Mittel) 70µm Materialdicke ≥ 1,5 mm to < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 1,5 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm - Mit Trommelverfahren Materialdicke ≥ 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm |

|||||||||||

|

|

17393 |

CLFI60-0300-10-3DG |

DG

|

300

|

90.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

Tauchfeuerverzinkt (EN ISO 1461) DG (dipped-galvanised):

Falls Kabeltragsysteme Witterungsverhältnissen und/oder aggressiven Stoffen (wie bei petrochemischen Anwendungen) ausgesetzt werden, erhalten diese eine zusätzliche Behandlung in Form einer Feuerverzinkung. Feuerverzinken wird auch Stückverzinken, Vollbadverzinken, Tauchverzinken oder Schmelztauchverzinken bzw. Tauchfeuerverzinken genannt. Das Feuerverzinken ist ein auf der Materialkunde beruhender Prozess, der zur Folge haben muss, dass der Stahl gegen Korrosion geschützt wird. Wird diese Schicht durchbrochen, tritt das Zink als Opferanode auf, so dass das Eisen vom Zink geschützt wird (auch als kathodischer Schutz bekannt). Beim Verzinken werden drei Legierungen gebildet, eine erste Eisen-Zink-, eine zweite Zink-Eisen- und eine dritte Zinklegierung. Zum Erhalten einer guten Haftung ist die Vorbehandlung von Stahl von entscheidender Bedeutung. Hierzu bedarf es der folgenden Prozessschritte: Entfetten, Spülen, Beizen, Spülen, Fluxen, Trocknen, Tauchen. Die Überzugsdicke ist von der Stahlzusammensetzung, der Materialdicke und der Zeit im Zinkbad abhängig. In der Verzinkungsnorm NEN-EN-ISO 1461 werden die Mindestschichtdicken vorgeschrieben (wie in der folgenden Übersicht angegeben), genauso wie der Zinkabtrag pro Jahr, der von den Umgebungsfaktoren abhängig ist (siehe Tabelle „Korrosionsklassen“). Die Zinkschicht bildet außerdem eine ausgezeichnete Haftschicht für weitere Nachbehandlungen wie das Bedecken mit Pulverbeschichtung und Farbschichten (besser bekannt als Duplexsystem). Ein zusätzlicher Vorteil des Feuerverzinkens ist, dass entlang der Kanten und an Stellen, wo Gegenstände im Allgemeinen für Korrosion besonders empfndlich sind, die Zinkschicht wegen des Verhaltens der Flüssigkeit dicker ist. Mindest-Zinkschichtdicken nach ISO 1461 - Mit Tauchverfahren Materialdicke ≥ 6 mm = Mind. Zinkschichtdicke (Im Mittel) 85µm Materialdicke ≥ 3 mm to < 6 mm = Mind. Zinkschichtdicke (Im Mittel) 70µm Materialdicke ≥ 1,5 mm to < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 1,5 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm - Mit Trommelverfahren Materialdicke ≥ 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm |

|||||||||||

|

|

17394 |

CLFI60-0400-10-3DG |

DG

|

400

|

125.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

Tauchfeuerverzinkt (EN ISO 1461) DG (dipped-galvanised):

Falls Kabeltragsysteme Witterungsverhältnissen und/oder aggressiven Stoffen (wie bei petrochemischen Anwendungen) ausgesetzt werden, erhalten diese eine zusätzliche Behandlung in Form einer Feuerverzinkung. Feuerverzinken wird auch Stückverzinken, Vollbadverzinken, Tauchverzinken oder Schmelztauchverzinken bzw. Tauchfeuerverzinken genannt. Das Feuerverzinken ist ein auf der Materialkunde beruhender Prozess, der zur Folge haben muss, dass der Stahl gegen Korrosion geschützt wird. Wird diese Schicht durchbrochen, tritt das Zink als Opferanode auf, so dass das Eisen vom Zink geschützt wird (auch als kathodischer Schutz bekannt). Beim Verzinken werden drei Legierungen gebildet, eine erste Eisen-Zink-, eine zweite Zink-Eisen- und eine dritte Zinklegierung. Zum Erhalten einer guten Haftung ist die Vorbehandlung von Stahl von entscheidender Bedeutung. Hierzu bedarf es der folgenden Prozessschritte: Entfetten, Spülen, Beizen, Spülen, Fluxen, Trocknen, Tauchen. Die Überzugsdicke ist von der Stahlzusammensetzung, der Materialdicke und der Zeit im Zinkbad abhängig. In der Verzinkungsnorm NEN-EN-ISO 1461 werden die Mindestschichtdicken vorgeschrieben (wie in der folgenden Übersicht angegeben), genauso wie der Zinkabtrag pro Jahr, der von den Umgebungsfaktoren abhängig ist (siehe Tabelle „Korrosionsklassen“). Die Zinkschicht bildet außerdem eine ausgezeichnete Haftschicht für weitere Nachbehandlungen wie das Bedecken mit Pulverbeschichtung und Farbschichten (besser bekannt als Duplexsystem). Ein zusätzlicher Vorteil des Feuerverzinkens ist, dass entlang der Kanten und an Stellen, wo Gegenstände im Allgemeinen für Korrosion besonders empfndlich sind, die Zinkschicht wegen des Verhaltens der Flüssigkeit dicker ist. Mindest-Zinkschichtdicken nach ISO 1461 - Mit Tauchverfahren Materialdicke ≥ 6 mm = Mind. Zinkschichtdicke (Im Mittel) 85µm Materialdicke ≥ 3 mm to < 6 mm = Mind. Zinkschichtdicke (Im Mittel) 70µm Materialdicke ≥ 1,5 mm to < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 1,5 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm - Mit Trommelverfahren Materialdicke ≥ 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm |

|||||||||||

|

|

17395 |

CLFI60-0500-10-3DG |

DG

|

500

|

160.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

Tauchfeuerverzinkt (EN ISO 1461) DG (dipped-galvanised):

Falls Kabeltragsysteme Witterungsverhältnissen und/oder aggressiven Stoffen (wie bei petrochemischen Anwendungen) ausgesetzt werden, erhalten diese eine zusätzliche Behandlung in Form einer Feuerverzinkung. Feuerverzinken wird auch Stückverzinken, Vollbadverzinken, Tauchverzinken oder Schmelztauchverzinken bzw. Tauchfeuerverzinken genannt. Das Feuerverzinken ist ein auf der Materialkunde beruhender Prozess, der zur Folge haben muss, dass der Stahl gegen Korrosion geschützt wird. Wird diese Schicht durchbrochen, tritt das Zink als Opferanode auf, so dass das Eisen vom Zink geschützt wird (auch als kathodischer Schutz bekannt). Beim Verzinken werden drei Legierungen gebildet, eine erste Eisen-Zink-, eine zweite Zink-Eisen- und eine dritte Zinklegierung. Zum Erhalten einer guten Haftung ist die Vorbehandlung von Stahl von entscheidender Bedeutung. Hierzu bedarf es der folgenden Prozessschritte: Entfetten, Spülen, Beizen, Spülen, Fluxen, Trocknen, Tauchen. Die Überzugsdicke ist von der Stahlzusammensetzung, der Materialdicke und der Zeit im Zinkbad abhängig. In der Verzinkungsnorm NEN-EN-ISO 1461 werden die Mindestschichtdicken vorgeschrieben (wie in der folgenden Übersicht angegeben), genauso wie der Zinkabtrag pro Jahr, der von den Umgebungsfaktoren abhängig ist (siehe Tabelle „Korrosionsklassen“). Die Zinkschicht bildet außerdem eine ausgezeichnete Haftschicht für weitere Nachbehandlungen wie das Bedecken mit Pulverbeschichtung und Farbschichten (besser bekannt als Duplexsystem). Ein zusätzlicher Vorteil des Feuerverzinkens ist, dass entlang der Kanten und an Stellen, wo Gegenstände im Allgemeinen für Korrosion besonders empfndlich sind, die Zinkschicht wegen des Verhaltens der Flüssigkeit dicker ist. Mindest-Zinkschichtdicken nach ISO 1461 - Mit Tauchverfahren Materialdicke ≥ 6 mm = Mind. Zinkschichtdicke (Im Mittel) 85µm Materialdicke ≥ 3 mm to < 6 mm = Mind. Zinkschichtdicke (Im Mittel) 70µm Materialdicke ≥ 1,5 mm to < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 1,5 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm - Mit Trommelverfahren Materialdicke ≥ 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm |

|||||||||||

|

|

17396 |

CLFI60-0600-10-3DG |

DG

|

600

|

195.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

Tauchfeuerverzinkt (EN ISO 1461) DG (dipped-galvanised):

Falls Kabeltragsysteme Witterungsverhältnissen und/oder aggressiven Stoffen (wie bei petrochemischen Anwendungen) ausgesetzt werden, erhalten diese eine zusätzliche Behandlung in Form einer Feuerverzinkung. Feuerverzinken wird auch Stückverzinken, Vollbadverzinken, Tauchverzinken oder Schmelztauchverzinken bzw. Tauchfeuerverzinken genannt. Das Feuerverzinken ist ein auf der Materialkunde beruhender Prozess, der zur Folge haben muss, dass der Stahl gegen Korrosion geschützt wird. Wird diese Schicht durchbrochen, tritt das Zink als Opferanode auf, so dass das Eisen vom Zink geschützt wird (auch als kathodischer Schutz bekannt). Beim Verzinken werden drei Legierungen gebildet, eine erste Eisen-Zink-, eine zweite Zink-Eisen- und eine dritte Zinklegierung. Zum Erhalten einer guten Haftung ist die Vorbehandlung von Stahl von entscheidender Bedeutung. Hierzu bedarf es der folgenden Prozessschritte: Entfetten, Spülen, Beizen, Spülen, Fluxen, Trocknen, Tauchen. Die Überzugsdicke ist von der Stahlzusammensetzung, der Materialdicke und der Zeit im Zinkbad abhängig. In der Verzinkungsnorm NEN-EN-ISO 1461 werden die Mindestschichtdicken vorgeschrieben (wie in der folgenden Übersicht angegeben), genauso wie der Zinkabtrag pro Jahr, der von den Umgebungsfaktoren abhängig ist (siehe Tabelle „Korrosionsklassen“). Die Zinkschicht bildet außerdem eine ausgezeichnete Haftschicht für weitere Nachbehandlungen wie das Bedecken mit Pulverbeschichtung und Farbschichten (besser bekannt als Duplexsystem). Ein zusätzlicher Vorteil des Feuerverzinkens ist, dass entlang der Kanten und an Stellen, wo Gegenstände im Allgemeinen für Korrosion besonders empfndlich sind, die Zinkschicht wegen des Verhaltens der Flüssigkeit dicker ist. Mindest-Zinkschichtdicken nach ISO 1461 - Mit Tauchverfahren Materialdicke ≥ 6 mm = Mind. Zinkschichtdicke (Im Mittel) 85µm Materialdicke ≥ 3 mm to < 6 mm = Mind. Zinkschichtdicke (Im Mittel) 70µm Materialdicke ≥ 1,5 mm to < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 1,5 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm - Mit Trommelverfahren Materialdicke ≥ 3 mm = Mind. Zinkschichtdicke (Im Mittel) 55µm Materialdicke < 3 mm = Mind. Zinkschichtdicke (Im Mittel) 45µm |

|||||||||||

|

|

20868 |

CLFI60-0200-10-3UG |

UG

|

200

|

55.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

ULTRA GALVA (UG)

UG ist eine hochleistungsfähige Metallbeschichtung, die einen optimalen Oberflächenschutz in einer Vielzahl von aggressiven und anspruchsvollen Umgebungen im Innen- und Außenbereich bietet. Die einzigartige Legierung geringer Mengen an Magnesium und/oder Aluminium im Zinkbad bietet einen ULTRA Schutz mit selbstheilender Wirkung. Während Zink für den kathodischen Schutz unerlässlich ist, verhindert Magnesium Rotrost. Die darüberliegende Passivierungsschicht bildet eine Versiegelung, die die ersten Spuren von Weißrost verlangsamt. ULTRA GALVA bietet eine Reihe an Vorteilen gegenüber der traditionellen Hot-Dip-Veredelung. - Die Passivierungsschicht bietet ein erstklassiges Schutzniveau. Daher ist ULTRA GALVA, da es kathodisch ist, bei Kratzern, Kanten oder Perforationen selbstheilend. Im Vergleich zum Hot Dip bleiben die Produkte sehr gerade, es treten keine Durchbiegungen oder Flux oder Asche auf. - ULTRA GALVA kann aufgrund der perfekten Haftung der Beschichtung auf dem Metall bequem ohne Risiko auf Flocken kalt verarbeitet werden. - Es ergeben sich keine Zinkstifte, was eine schnelle Installation von Kabeln ermöglicht, so dass das Risiko von Kabelschäden oder Verletzungen von Arbeitern vermieden wird. - Aufgrund der längeren Lebensdauer erfordert ULTRA GALVA weder eine laufende Wartung noch Nachlackierarbeiten. - Im Vergleich zum Hot-Dip-Finishing wird dreimal weniger Zink verwendet. Es gibt daher eine geringere Auswirkung auf natürliche Ressourcen sowie eine geringere Umweltverschmutzung. Darüber hinaus verursacht der Produktionsprozess weniger CO2-Emissionen und ULTRA GALVA ist zu 100% recyclebar. ULTRA GALVA bildet daher eine wertvolle umweltfreundliche Alternative zum traditionellen Edelstahl oder Tauchfeuerverzinkung ! |

|||||||||||

|

|

20869 |

CLFI60-0300-10-3UG |

UG

|

300

|

90.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

ULTRA GALVA (UG)

UG ist eine hochleistungsfähige Metallbeschichtung, die einen optimalen Oberflächenschutz in einer Vielzahl von aggressiven und anspruchsvollen Umgebungen im Innen- und Außenbereich bietet. Die einzigartige Legierung geringer Mengen an Magnesium und/oder Aluminium im Zinkbad bietet einen ULTRA Schutz mit selbstheilender Wirkung. Während Zink für den kathodischen Schutz unerlässlich ist, verhindert Magnesium Rotrost. Die darüberliegende Passivierungsschicht bildet eine Versiegelung, die die ersten Spuren von Weißrost verlangsamt. ULTRA GALVA bietet eine Reihe an Vorteilen gegenüber der traditionellen Hot-Dip-Veredelung. - Die Passivierungsschicht bietet ein erstklassiges Schutzniveau. Daher ist ULTRA GALVA, da es kathodisch ist, bei Kratzern, Kanten oder Perforationen selbstheilend. Im Vergleich zum Hot Dip bleiben die Produkte sehr gerade, es treten keine Durchbiegungen oder Flux oder Asche auf. - ULTRA GALVA kann aufgrund der perfekten Haftung der Beschichtung auf dem Metall bequem ohne Risiko auf Flocken kalt verarbeitet werden. - Es ergeben sich keine Zinkstifte, was eine schnelle Installation von Kabeln ermöglicht, so dass das Risiko von Kabelschäden oder Verletzungen von Arbeitern vermieden wird. - Aufgrund der längeren Lebensdauer erfordert ULTRA GALVA weder eine laufende Wartung noch Nachlackierarbeiten. - Im Vergleich zum Hot-Dip-Finishing wird dreimal weniger Zink verwendet. Es gibt daher eine geringere Auswirkung auf natürliche Ressourcen sowie eine geringere Umweltverschmutzung. Darüber hinaus verursacht der Produktionsprozess weniger CO2-Emissionen und ULTRA GALVA ist zu 100% recyclebar. ULTRA GALVA bildet daher eine wertvolle umweltfreundliche Alternative zum traditionellen Edelstahl oder Tauchfeuerverzinkung ! |

|||||||||||

|

|

20870 |

CLFI60-0400-10-3UG |

UG

|

400

|

125.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

ULTRA GALVA (UG)

UG ist eine hochleistungsfähige Metallbeschichtung, die einen optimalen Oberflächenschutz in einer Vielzahl von aggressiven und anspruchsvollen Umgebungen im Innen- und Außenbereich bietet. Die einzigartige Legierung geringer Mengen an Magnesium und/oder Aluminium im Zinkbad bietet einen ULTRA Schutz mit selbstheilender Wirkung. Während Zink für den kathodischen Schutz unerlässlich ist, verhindert Magnesium Rotrost. Die darüberliegende Passivierungsschicht bildet eine Versiegelung, die die ersten Spuren von Weißrost verlangsamt. ULTRA GALVA bietet eine Reihe an Vorteilen gegenüber der traditionellen Hot-Dip-Veredelung. - Die Passivierungsschicht bietet ein erstklassiges Schutzniveau. Daher ist ULTRA GALVA, da es kathodisch ist, bei Kratzern, Kanten oder Perforationen selbstheilend. Im Vergleich zum Hot Dip bleiben die Produkte sehr gerade, es treten keine Durchbiegungen oder Flux oder Asche auf. - ULTRA GALVA kann aufgrund der perfekten Haftung der Beschichtung auf dem Metall bequem ohne Risiko auf Flocken kalt verarbeitet werden. - Es ergeben sich keine Zinkstifte, was eine schnelle Installation von Kabeln ermöglicht, so dass das Risiko von Kabelschäden oder Verletzungen von Arbeitern vermieden wird. - Aufgrund der längeren Lebensdauer erfordert ULTRA GALVA weder eine laufende Wartung noch Nachlackierarbeiten. - Im Vergleich zum Hot-Dip-Finishing wird dreimal weniger Zink verwendet. Es gibt daher eine geringere Auswirkung auf natürliche Ressourcen sowie eine geringere Umweltverschmutzung. Darüber hinaus verursacht der Produktionsprozess weniger CO2-Emissionen und ULTRA GALVA ist zu 100% recyclebar. ULTRA GALVA bildet daher eine wertvolle umweltfreundliche Alternative zum traditionellen Edelstahl oder Tauchfeuerverzinkung ! |

|||||||||||

|

|

20871 |

CLFI60-0500-10-3UG |

UG

|

500

|

3

|

|

|

||||

Weitere Informationen

Ausführung

ULTRA GALVA (UG)

UG ist eine hochleistungsfähige Metallbeschichtung, die einen optimalen Oberflächenschutz in einer Vielzahl von aggressiven und anspruchsvollen Umgebungen im Innen- und Außenbereich bietet. Die einzigartige Legierung geringer Mengen an Magnesium und/oder Aluminium im Zinkbad bietet einen ULTRA Schutz mit selbstheilender Wirkung. Während Zink für den kathodischen Schutz unerlässlich ist, verhindert Magnesium Rotrost. Die darüberliegende Passivierungsschicht bildet eine Versiegelung, die die ersten Spuren von Weißrost verlangsamt. ULTRA GALVA bietet eine Reihe an Vorteilen gegenüber der traditionellen Hot-Dip-Veredelung. - Die Passivierungsschicht bietet ein erstklassiges Schutzniveau. Daher ist ULTRA GALVA, da es kathodisch ist, bei Kratzern, Kanten oder Perforationen selbstheilend. Im Vergleich zum Hot Dip bleiben die Produkte sehr gerade, es treten keine Durchbiegungen oder Flux oder Asche auf. - ULTRA GALVA kann aufgrund der perfekten Haftung der Beschichtung auf dem Metall bequem ohne Risiko auf Flocken kalt verarbeitet werden. - Es ergeben sich keine Zinkstifte, was eine schnelle Installation von Kabeln ermöglicht, so dass das Risiko von Kabelschäden oder Verletzungen von Arbeitern vermieden wird. - Aufgrund der längeren Lebensdauer erfordert ULTRA GALVA weder eine laufende Wartung noch Nachlackierarbeiten. - Im Vergleich zum Hot-Dip-Finishing wird dreimal weniger Zink verwendet. Es gibt daher eine geringere Auswirkung auf natürliche Ressourcen sowie eine geringere Umweltverschmutzung. Darüber hinaus verursacht der Produktionsprozess weniger CO2-Emissionen und ULTRA GALVA ist zu 100% recyclebar. ULTRA GALVA bildet daher eine wertvolle umweltfreundliche Alternative zum traditionellen Edelstahl oder Tauchfeuerverzinkung ! |

|||||||||||

|

|

20872 |

CLFI60-0600-10-3UG |

UG

|

600

|

195.3

|

3

|

|

|

|||

Weitere Informationen

Ausführung

ULTRA GALVA (UG)

UG ist eine hochleistungsfähige Metallbeschichtung, die einen optimalen Oberflächenschutz in einer Vielzahl von aggressiven und anspruchsvollen Umgebungen im Innen- und Außenbereich bietet. Die einzigartige Legierung geringer Mengen an Magnesium und/oder Aluminium im Zinkbad bietet einen ULTRA Schutz mit selbstheilender Wirkung. Während Zink für den kathodischen Schutz unerlässlich ist, verhindert Magnesium Rotrost. Die darüberliegende Passivierungsschicht bildet eine Versiegelung, die die ersten Spuren von Weißrost verlangsamt. ULTRA GALVA bietet eine Reihe an Vorteilen gegenüber der traditionellen Hot-Dip-Veredelung. - Die Passivierungsschicht bietet ein erstklassiges Schutzniveau. Daher ist ULTRA GALVA, da es kathodisch ist, bei Kratzern, Kanten oder Perforationen selbstheilend. Im Vergleich zum Hot Dip bleiben die Produkte sehr gerade, es treten keine Durchbiegungen oder Flux oder Asche auf. - ULTRA GALVA kann aufgrund der perfekten Haftung der Beschichtung auf dem Metall bequem ohne Risiko auf Flocken kalt verarbeitet werden. - Es ergeben sich keine Zinkstifte, was eine schnelle Installation von Kabeln ermöglicht, so dass das Risiko von Kabelschäden oder Verletzungen von Arbeitern vermieden wird. - Aufgrund der längeren Lebensdauer erfordert ULTRA GALVA weder eine laufende Wartung noch Nachlackierarbeiten. - Im Vergleich zum Hot-Dip-Finishing wird dreimal weniger Zink verwendet. Es gibt daher eine geringere Auswirkung auf natürliche Ressourcen sowie eine geringere Umweltverschmutzung. Darüber hinaus verursacht der Produktionsprozess weniger CO2-Emissionen und ULTRA GALVA ist zu 100% recyclebar. ULTRA GALVA bildet daher eine wertvolle umweltfreundliche Alternative zum traditionellen Edelstahl oder Tauchfeuerverzinkung ! |

|||||||||||

Keine Ergebnisse

Es wurden keine Ergebnisse für Ihre aktuelle Suche gefunden